滚动轴承故障诊断与检测研究

2018-09-25张春娟肖武清范雪飞司良群

张春娟 肖武清 范雪飞 司良群

(1.重庆能源学院 电梯学院,重庆 402260;2.镇江华飞检测技术有限公司,镇江 212013)

对机电设备的管理和维护一般采用两种对策:一是等设备坏了再进行维修,该办法经济损失很大,因为等设备运行到破坏为止,往往需要昂贵的维修费用,灾难性破坏,需要更换设备,还可能造成人员伤亡:二是定期检修设备,这种方法需要有一定计划性和预防性,即在设备出现问题的早期就检测隐患,提前预报,以便适时、合理地采取措施,于是,故障诊断技术应运而生。设备状态监测和故障诊断是从医学检验和诊断受到启发,有经验的人员利用耳听机器运转发出的声音就可能知道设备运行是否正常,本文通过滚动轴承实例,证实了轴承故障诊断系统判断轴承缺陷的可行性。

现场诊断实践表明,对机械设备实施振动诊断,必须遵循正确的诊断程序,步骤如下:确定诊断范围→了解诊断对象→确定诊断方案→建立检测数据库→设置巡检路线→采集数据→回放数据→分析数据→判断故障→作出诊断决断→择时检修→检查验证。

1 滚动轴承的常见故障

滚动轴承是旋转机械中应用最广泛的机械零件,据统计,旋转机械的故障有30%是由轴承引起的,它的工作好坏对机械设备的工作状态有很大影响,其缺陷会导致机械设备产生异常振动和噪声,甚至造成机械设备损坏。滚动轴承的常见故障有以下几种。

(1)磨损。由于滚道和滚动体的相对运动以及尘埃异物的侵入引起表面磨损。磨损的结果是配合间隙变大、表面出现刮痕或凹坑,使振动及噪声加大。

(2)疲劳。由于相对滚动作用产生疲劳剥落,表面上出现不规则的凹坑,造成运转时的冲击载荷,振动和噪声随之加剧。

(3)压痕。受到过大的冲击载荷或静电荷,或因热变形增加载荷,或有硬度很高的异物侵入,以致产生缺陷或划痕。

(4)腐蚀。有水分或腐蚀化学物侵入,以致在轴承表面上产生斑痕或点蚀。

(5)电蚀。由于轴电流的连续或间断通过,以致由电火花形成圆形凹坑。

(6)破裂。残余应力及过大的载荷都会引起轴承零件破裂。

(7)胶合(粘着)。由于润滑不良,高速重载,造成高温使表面烧伤及胶合。

(8)保持架损坏。保持架与滚动体或与内、外圈发生摩擦等,使振动、噪声与发热增加,造成保持架的损坏。

2 滚动轴承振动机理

2.1 振动机理

由于轴承结构所致,滚动体与外圈的接触点变化,使轴承载荷分布状况呈周期性变化,从而使轴承刚性参数产生周期性变化,由此引发轴承谐波振动,不管滚动轴承正常与否,这种振动都要发生。

当滚动轴承元件出现缺陷或结构不规则时,运行时将激发各个元件以其固有频率振动,轴承元件的固有频率取决于本身的材料、外形和质量。一般在20~60KHz的频率内。滚动轴承故障振动诊断方法有多种,本文采用的是频谱分析法。

2.2 滚动轴承特征频率

滚动轴承外环故障频率:BPFO=(f/2)n[1-(d/D)cosφ]=(f/2)×13(1-0.19)=5.265f。

滚动轴承内环故障频率:BPFI=(f/2)n[1+(d/D)cosφ]=(f/2)×13(1+0.19)=7.735f。

滚动轴承滚动体旋转故障频率:BSF=(f/2)(D/d){1-[(d/D)cosφ]2}=f/2/0.19(1-0.19×0.19)=2.5367f。

滚动轴承保持架故障频率:FTF=(f/2)[1-(d/D)cosφ]=f/2(1-0.19)=0.405f。

2.3 IFD法(包络检波频谱分析法)

IFD法是目前滚动轴承诊断中最常使用的方法。它首先计算出各个元件的理论特征频率,然后找出各个元件的故障特征频率进行对比,以此判断轴承损伤部位及其损伤程度。

IFD法有低频信号分析法和中、高频信号绝对值分析法两种。低频信号分析法是指低于1kHz的振动信号,即在滚动轴承实际频谱上找出根据滚动轴承形式计算得到的特征频率,并观察其变化,从而判断故障发生的原因。中频信号的频率范围为1~20kHz,高频信号频率范围为20~80kHz,高频诊断的工作过程是由加速度传感器获得加速度信号,经过电荷放大器后,直接通过下限截止频率为1kHz的高通滤波器去除低频信号,然后对信号进行绝对值处理,最后进行频率分析,找出信号特征频率。

3 案例分析

3.1 实验装置

滚动轴承:N205滚动轴承13个圆柱滚子。实测滚动体直径:7.5mm,节径:39.5mm。加速度传感器;Data line数据采集器;ODYSSEY系统。

轴承故障模块:故障模块中使用的是N205轴承,并利用特殊方法对轴承进行了故障处理。轴承模块也设计成方便安装的方式(如图1所示),可以快速方便地安装在齿轮箱输入轴上。在轴承故障模块的顶部有一个英制螺孔,用来安装传感器。

图1 轴承故障模块安装示意图

3.2 诊断系统

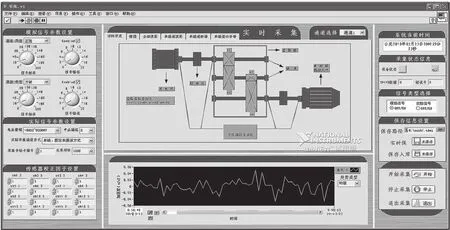

该系统主要分为五大模块:故障信号仿真模块、信号采集模块、信号处理模块、故障状态识别模块。

3.2.1 故障信号仿真模块

主要根据机械系统的故障机理,在各种不同故障状态下,仿真产生相应的故障振动仿真信号,以便于采用相应的信号处理方法提取故障特征,再与理论的故障特征进行对比。

3.2.2 动态数据采集模块

输入方式:内置16通道ICP传感器双恒流源,每个通道可以独立设置ICP传感器输入或电压信号输入,软件程控切换。可以混合测试使用:AC、DC、ICP、单端电压。信号采集模块界面如图2所示。

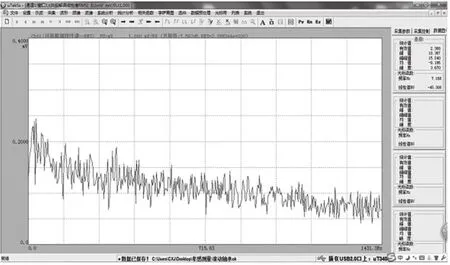

3.2.3 信号处理模块

包含各种故障特征的提取方法,采用相应的信号处理方法将采集得到的原始数据进行加工、处理,从而去掉冗余信息,提取故障特征信息。该模块包括时域分析子模板、频域分析子模块、时频分析子模块、加窗子模板、滤波子模板等。除此之外,还拟针对不同的故障类型开发相应的故障诊断方法,如包络分析法、倒谱分析法。同时,可实现小波分析、经验模态分解及分形几何等现代数学方法。信号处理模块界面如图3所示。

3.2.4 状态识别模块

将经过信号处理和特征提取后获得的待检模式与数据库中原有样板模式(故障档案)按一定准则和诊断策略,进行对比分析,以确定诊断对象当前所处状态。设计两类基于知识的状态识别方法:一是模糊诊断方法,其中,在样本的征兆与故障的关系未知时,采用模糊聚类的方法进行诊断,若样本征兆与故障的关系已知时,则采用模糊模式识别方法进行诊断;二是神经网络诊断方法,即基于浅知识的专家诊断推理方法,拟采用BP网从输入(故障征兆)直接推出输出(故障原因)。本系统还将模糊诊断与神经网络诊断、小波分析等方法相结合进行故障诊断。

图2 信号采集模块界面

图3 信号处理模块界面

3.3 轴承测试

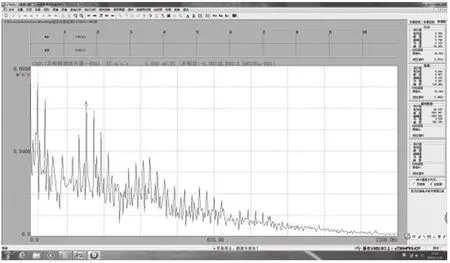

正常滚动轴承测试:采样频率51200Hz,共振解调频率18kHz。图4的共振解调频谱没有任何优势频率,说明没有故障,是正常滚动轴承。

图4 正常滚动轴承共振解调频谱

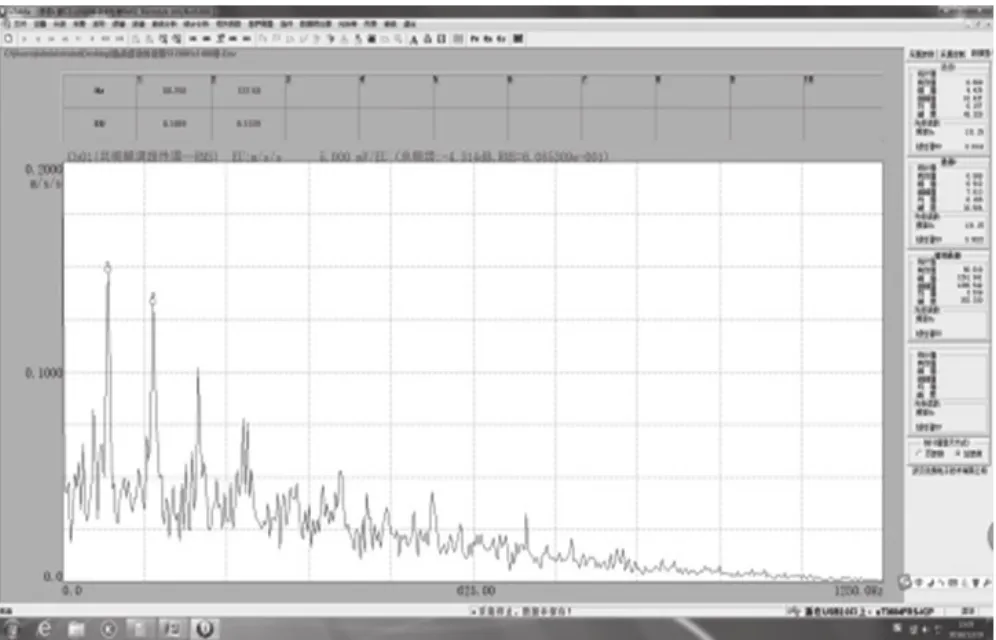

滚动轴承转速1480RPM(24.67Hz)正常轴承,内有保持架故障频率0.405×24.67=9.99(Hz),数值很小(0.1652),说明新轴承磨合不好(见图5)。

滚动轴承外环故障频率(见图6):BPFO=(f/2)n[1-(d/D)cosφ]=(f/2)×13(1-0.19)=5.265f。

故障频率:24.67×5.265=130(Hz)。

滚动轴承内环故障频率(见图7):BPFI=(f/2)n[1+(d/D)cosφ]=(f/2)×13(1+0.19)=7.735f。

故障频率:24.68×7.735=190(Hz),另外,还有转频。

图5 正常滚动轴承共振解调频谱

图6 滚动轴承外环故障频谱

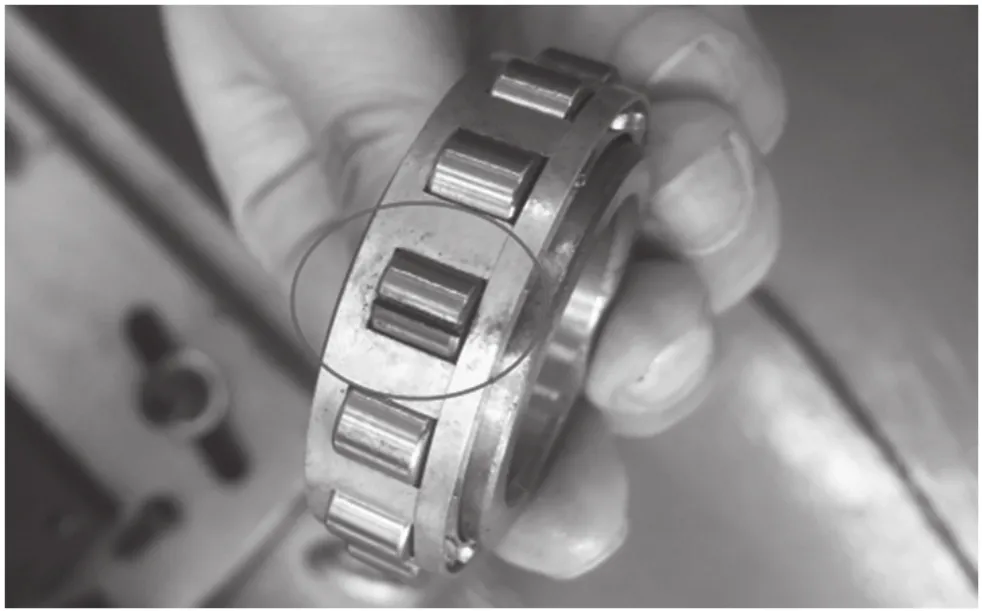

滚动轴承滚动体旋转故障频率(见图8):BSF=(f/2)(D/d){1-[(d/D)cosφ]2}=f/2/0.19(1-0.19×0.19)=2.5367f。

故障频率:24.67×2.5367=62.5(Hz)不加载。

故障频率:轴承滚动体故障为51200Hz(见图9),1480转加载。发生故障的滚动体滚动轴承如图10所示。

图7 滚动轴承内环故障频谱

图8 滚动轴承滚动体旋转故障频谱

图9 滚动轴承滚动体51200HZ频谱

图10 故障滚动体滚动轴承

4 结论

通过对滚动轴承故障诊断方法理论和实践应用,证明了该方法的可行性,为进一步分析故障诊断检测提供了方法,频域分析法是将来滚动轴承故障分析的发展趋势,相信在今后的发展中会逐步投入到机械工程的使用中,使对机械设备的维护由计划、定期检修走向状态、预知检修变为现实,使机械设备维护方式发生根本性变革。