数控车床丝杠进给系统刚度对定位精度的影响研究

2018-09-25张波

张 波

(江苏省宿迁经贸高等职业技术学校,宿迁 223600)

科学技术的发展,使得机械制造业在供给要求和标准不断提高,对高精度数控机车床实际的进给的系统刚度的速度和精度也提出了更高的要求,使以对机床加工过程中,出现的转动误差、间隙、摩擦变形等电动机运行因素引起的问题提出了相关的解决方案。

1 数控车床失动量的动力来源

在机械运行的产品生产中,其机床中数控系统的失动量对整体机床控制精度有着直接作用和影响,而且,操作人员对系统的开、闭环施工操作也直接影响着系统整体运行的稳定性。如图1所示,驱动电机和滚珠丝杠通过联轴器进行机件连接中,其滚珠丝杠螺母是执行运转的直线运转部件。

图1 CK1416数控车床进给系统示意图

2 数控机床进给系统刚度

2.1 进给系统的轴向刚度计算

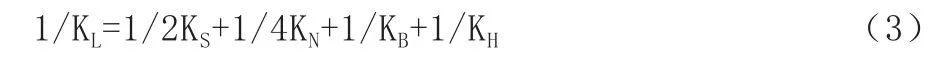

数控机床进给系统的运转中,主要的部件为滚珠丝杠。从实际的转动系统环节的掌握,滚珠丝杠螺母和支承其丝杠共走的轴承在部件内部进行综合拉压刚度,即,滚珠丝杠副的轴向刚度。滚珠丝杠副的轴向刚度代表的是杠副和支承部件抗压变形能力,用公式KL表示,其计算方式为:

公式中,KL为进给滚珠丝杠副转动系统轴向刚度,KS为滚珠丝杠轴向刚度,KN为螺母组件轴向刚度,KB为支承轴承轴向刚度,KH为螺母支架和轴承支架轴向刚度。当滚珠丝杠副沿轴向有载荷时,系统产生弹性变形的大小,也会直接影响系统整体的传动精度[1]。

2.1.1 滚珠丝杠轴向刚度KS

滚珠丝杠轴向刚度通常占进给系统传动重量的三分之一或二分之一,其安装方式主要有一端止推一端自由、一端止推一端简支、两端止推、两端止推加向心,其载荷作用点和双推支承端之间的距离也会因安装方式的不同而产生对应的变化。而通常所用的安装方式为一端止推和两端止推。一端止推安装方式力学模型如图2所示,轴向变量为:

Ξs=F/KS=103F/(πd2E/4l)=103F/(πd2E/4L×1/x)

图2 一端止推安装方式力学模型

由此,得出其系统的总轴向刚度为:

1/KL=1/2KS+1/KN+1/KB+1/KH(2)

图3 两端止推安装方式力学模型

两端止推安装方式力学模型如图3所示。在执行部件处于滚珠丝杠中间位置时,其轴向刚度KS最小,而当螺母在行程两端处时,刚度为最大值。在螺母处于滚珠丝杠中间位置时其KS1=KS2=KSa,公式为:

在实际公式的代入中,其KL在所分析的系统里的总轴向刚度最大值为KLmax,最小值为KLmin。

2.1.2 螺母组件轴向刚度KN

螺母组件的变形主要有螺母自身的变形、固定螺栓产生的轴向变形、滚珠与滚道面弹性的接触变形。因此其计算也从无预紧时和有预紧时两部分进行。

2.1.3 滚珠丝杠支承轴承刚度KB

滚珠丝杠支承轴承刚度的计算和螺母组件轴向刚度的计算一样,都是按照赫兹弹性接触理论进行。而轴承类别的不同,计算公式也不同。在轴承接触角、轴承滚动体直径、滚子有效长度和轴承滚动体个数中,进行合理的数值倍数的刚度求值。

2.1.3 螺母支架和轴承支架轴向刚度KH

螺母支架的轴向刚度,在对螺母组件轴向刚度KN计算的数值乘上系数0.8计入方式,两者可以进行综合数值的求取,即KNH。

3 进给系统刚度所引起的失动量和定位误差

传动刚度引起的失动量是在扭转刚度、滚珠丝杠导程、系统折算到滚珠丝杠上的等效力矩在第i个转动部件转矩、转速、部件受力、部件速度和滚珠丝杠转速在总失动量的进给系统扭转刚度中,常规情况下,其引起的失动量较小,大概为百分之五左右。但在滚珠丝杠小径与导程之比d/p<3时,就需对系统扭矩刚度进行失动量影响的实际考虑,在进给系统轴向刚度变化引起的定位误差的计算为:

4 实际理论计算

将现实生产中,工厂通常应用的型号FFB2506-3滚珠丝杠进行实际的支承方式的计算,在上述通用的运转方式而定计算中,对其系统进行相应的数据转变,滚珠丝杠小径与导程比值在减少的同时,扭转刚度所产生的失动量将增大。在同样条件下,将一端止推改为二端止推的支承方式,其滚珠丝杠的轴向刚度将提高三倍,其失动量将大大减少[2]。

5 结束语

数控车床丝杠进给系统刚度对系统的失动量和定位精度有较大的影响。文章在进给系统轴向刚度及扭转刚度对失动量与定位误差影响的分析中,进行了高进度数控车床的扭转计算和总体实践分析,为进给系统结构设计、降低系统的失动量和系统定位高精度的理论提供了更为现实可靠的数据。在后期的开发、创新中,不仅提升进给系统刚度,也提升了企业自身的经济效益、社会效益和服务效果。