PAUT和RT在海工管线检测中的比较

2018-09-25晋克岭董爱俊

晋克岭 董爱俊

(上海外高桥造船有限公司,上海 200137)

海洋平台建造过程中,管线检测常采用RT检测方法,由于管线检测工作量大,排列较为密集,空间结构较小,一般使用伽马源进行拍片,但其作业安全隐患大,必须进行隔离和防护,无法有效保证生产进度,且作业时间较长,成本高昂,检测灵敏度低,故急需寻找一种替代的方法。随着PAUT(Phased Array Ultrasonic Technology)检测技术在船舶行业的推广,其应用也越来越广泛,对于一般的管线检测,在经船东船检认可后,完全可以取代射线[1-2]。

1 PAUT和RT管线检测比较

RT采用射线透照被检测对象后使胶片感光的方式进行检测,PAUT采用相位控制脉冲反射的方式进行检测,两种方法原理不同,针对的缺陷类型也不一样[3]。在使用PAUT进行管线检测时,需根据相应的标准进行相关验证工作[4]。

RT检测在很多情况下都会影响工程项目的生产效率和生产运行,PAUT则不会,二者的比较主要有以下几点。

(1)因RT的防护要求,不能和其他施工交叉进行,通常只能夜间作业,评片工作在第二天白天进行,因此在正常的申请检测之后,相当于延后了一天才能得到检测结果,进行下一步操作。PAUT可以在申请后立即检测,正常情况下可以当天出具判读结果,从而决定是否需要返修,缩短了检测周期,间接地推进了施工进度。

(2)对预制管来说,RT检测管口数量少时需要装车至指定地点拍片,装管、布管浪费时间,还需保证运输安全,管口数量多时,RT检测效率,不足导致管线堆积,存在一定的安全隐患并影响管制作业中心的日常工作。PAUT不需要管线吊装到指定地点,高效的检测和判读可以最快的速度进行下一步作业。

(3)对现场管来说,管线已在现场架设完毕无法变动位置,通常使用伽马源来拍片,需要清场无法交叉作业。另外,由于空间可能存在不足,为了保证拍片焦距,需要切割支架,导致额外工作量的产生,检测合格后需要进行压力测试,RT的低时效性会一定程度延误此项工作。PAUT采用不同的工装设计从而可以检测不同空间位置下的管口,高效地确保了后续工作的正常进行。

(4)对NDT计划中需要100%检测的构件来说,焊接质量控制较好,因此两种方法的检测合格率不会有太大差异,对业主和第三方额外要求进行抽查的管线,焊接质量相对较差,因两种方法的检测侧重点不同,合格率会略有差异。

2 PAUT和RT实船检测比较

PAUT管线检测在公司已开展3年的实践,与此同时,RT仍然占据了一部分的检测比例,这可以作为管线检测的样例来进行比较。所检测的钻井平台按照PAUT应用初期、应用中期、应用后期进行划分,以H1288、H1319、H1378为对应期间项目进行分析。

2.1 两种检测方法检测效率比较

在实际检测中,对RT而言,由于放射源存在衰减,活性强度会持续下降,随着穿透厚度的增加,透照时间也需相应增加。例如,141.3mm×15.88mm规格的管口,单张胶片需要透照5min左右,完整的一圈需要40min,换成141.3mm×30mm规格的管口,单张胶片需要透照25min左右,完整的一圈需要200min。也就是说,在同等管径条件下,壁厚越厚,RT检测所需时间越长,效率越低。

PAUT在H1288项目后期才开始使用,因此为便于比较,RT数据只采用PAUT开始使用之后的数据,前期大量数据未进行比较,因数据较少,存在一定的偶然性。

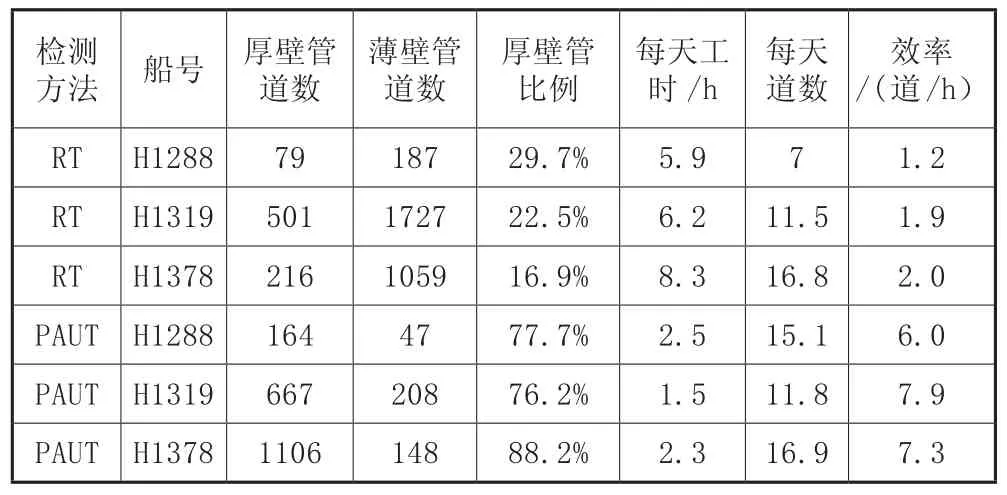

根据现场检测,三艘平台不同检测方法所检测管线管壁厚薄情况及检测效率数据如表1所示。

通过图1可以更加清晰地看出,每艘平台PAUT检测的厚壁管所占比例都远远高于RT,而PAUT的检测效率反而是RT的3~5倍。由此可见,PAUT的检测效率远远高于RT。

2.2 两种检测方法检测合格率比较

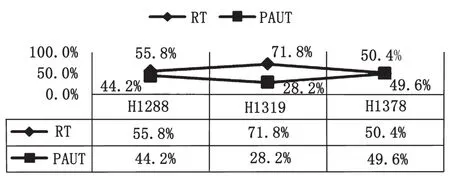

缺陷检出率是评判一种检测方法的重要指标。通过对比试验,两种检测方式均能检出相关缺陷,满足检测要求。通过图2人们可以发现,两种检测方式检测合格率均在96%左右。推广初期,PAUT合格率低于RT,可能与PAUT主要检测焊接难度较大的厚壁管相关。PAUT检测灵敏度相对较高,促使焊工不断提高技术水平,合格率得到了逐渐提升。

表1 三艘平台不同检测方法检测管线管壁厚薄及检测效率数据

图1 RT与PAUT厚壁管检测及效率比较

图2 RT与PAUT检测合格率比较

2.3 两种检测方法使用率比较

在使用率方面,因H1288仅统计了项目后期的数据,数据量偏少,带有一定的偶然性。所以,应重点比较H1319和H1378的数据,而从这两艘平台数据可以看出RT比重明显降低,PAUT比重升高,如图3所示。随着PAUT技术的推广,这一趋势将更加明显。

图3 RT与PAUT使用率比较

3 结论

通过以上三艘平台的检测数据比较,笔者得出以下结论:RT和PAUT在检测合格率方面基本持平,都可以满足现场检测要求;RT因放射源存在衰减且射线需穿透两层壁厚,故更适合薄壁管的检测,PAUT则不存在这种限制;从检测效率方面看,PAUT检测效率远远高于RT;RT检测过程中存在辐射危害,必须做好安全防护,不能与其他施工工序交叉进行,而PAUT则可以与其他施工工序同时进行,极大地缩短了建造周期。

随着工艺和工装的不断改进,PAUT以前难以检测的部分问题得以解决。通过比较分析可以看出,PAUT在管线检测上有着绝对的优势,因此会在更多的项目应用中得以拓展。