大尺寸三维编织复合材料结构损伤指数特征

2018-09-23万振凯贾敏瑞贡丽英张志钢

万振凯, 李 鹏, 贾敏瑞, 贡丽英, 张志钢

(天津工业大学 信息化中心, 天津 300387)

三维编织复合材料制件是近年来发展起来的一种新型结构制件,具有不分层、抗冲击、耐腐蚀等特点,已在航空、航天、建筑、船舶等领域得到了广泛的应用[1-2]。三维编织复合材料根据编织工艺可分为:三维四向四步编织技术、三维五向四步编织技术和三维六向四步编织技术等。三维六向四步编织工艺是由三维四向四步编织工艺延伸发展的一种新型编织工艺,是在三维四向结构上沿轴向增加轴纱,这种编织结构使制件在轴向力学性能方面得到很大提升,可应用于航天主承力结构件[3]。

三维编织复合材料被用作航天领域承载件,在长期承载过程中,这些试件内部因疲劳而产生损伤,大大影响制件的使用寿命。为保证航天器的可靠运行,必须对制件内部损伤进行监测,并根据损伤情况预测其损伤发展的趋势,根据复合材料制件损伤及时采取相关修复、改变承载方式等方法,避免事故的发生[4]。

近年来,随着复合材料的应用,国内外很多学者对其结构健康状态监测进行了深入分析包括非实时监测和实时监测等。非实时监测是利用常规检测技术进行的,如超导量子干涉仪 (SQUID)技术、超声检测技术(C扫描法)、X射线照相等,这些方法可用于复合材料制件初始制造而形成的内部缺陷。随着三维编织复合材料的应用需要,研究复合材料结构状态的实时监测方法日趋迫切。

三维编织复合材料结构健康状态实时监测技术是将一种可监测试件损伤的传感器嵌入到复合材料预制件中,复合材料试件在整体承载过程中,所嵌入的传感器可监测复合材料试件结构的内部损伤变化,根据采集到的损伤变化值,利用一定的预测方法,评估试件的内部损伤发展趋势。而非在线传感器检测方法难以在连续监测试件内部损伤方面得到应用[5]。

近年来,国内外学者对复合材料实时监测进行了大量分析研究。Alexopoulos等[6]将碳纳米管(CNT)纤维嵌入到玻璃纤维增强聚合物复合材料中,分析复合材料的结构损伤特征,他们对制件进行了加载-卸载试验以及三点弯曲试验,建立了机械载荷与碳纳米管纤维电阻变化之间的直接相关性。万振凯等[4]将光纤布拉格光栅(简称FBG)传感器嵌入到复合材料预制件中,分析了FBG的传感特性,证明了FBG用于复合材料制件的结构健康状态监测的可行性。

碳纳米管线传感器易于嵌入到复合材料预制件中,而不降低制件的力学性能,是编织复合材料健康监测的理想传感器材料[6]。碳纳米管线一般采用水辅助化学气相沉积方法由碳纳米管生成碳纳米管阵列,再由碳纳米管阵列纺纱生成碳纳米管线[7]。郭建民等[7]对碳纳米管线的制备方法与特性进行了分析,研究表明,碳纳米管线的电阻率随纱线直径减少而降低,强度随碳纳米管线螺旋角的增大而降低,但是由于加工技术等原因,迄今为止未见关于长度超过500 mm性能稳定碳纳米管线传感器的应用文献报道。较长的碳纳米管线传感器电阻的不稳定性、碳纳米管分布的不均匀性对试件内部损伤监测产生很大误差[8]。这说明碳纳米管线传感器目前仅适合于长度小于500 mm三维编织复合材料试件的结构健康状态监测。

FBG是目前在桥梁等建筑中使用最广泛的健康监测传感器,其主要优点是测量的应变量稳定,信号传输受干扰小。虽然国内外在航空航天相关领域的传统复合材料健康状态监测方面已取得了比较大的研究进展,但由于三维编织四向复合材料编织工艺使得FBG传感器在复合材料预制件中经常弯曲变形,达不到测量要求,限制了FBG传感器在复合材料结构健康监测中的应用。三维六向四步编织工艺解决了FBG弯曲的问题,该工艺是在三维四向编织基础上,在机器底盘的携纱器的设置上,在每个编织循环后加入第六向纱,编织成三维六向方型织物,第五方向纱和第六方向纱在预制件中能基本保持直线状态[9]。

三维六向编织工艺的发展,为FBG传感器在编织复合材料结构监测应用提供了可能。由于FBG传感器在1根光纤上可并联多个传感器,可用于桥梁、隧道、大坝、地下工程等伸缩位移测量,因此,可用于任何尺寸三维六向复合材料的状态健康监测。FBG传感器的信号采集需要熔接光纤与测试电路连接[4],对于长度小于500 mm的试件来讲,光纤连接空间较小,连线测试线路比较困难,FBG传感器特别适合于长度1 000 mm以上的三维六向编织复合材料试件的内部损伤监测。

本文依据三维六向编制技术,采用FBG为感知器件,研究三维编织复合材料制件的内部损伤监测技术;结合主成分分析理论,分析三维编织复合材料制件内部损伤定位。

1 FBG传感器嵌入方法

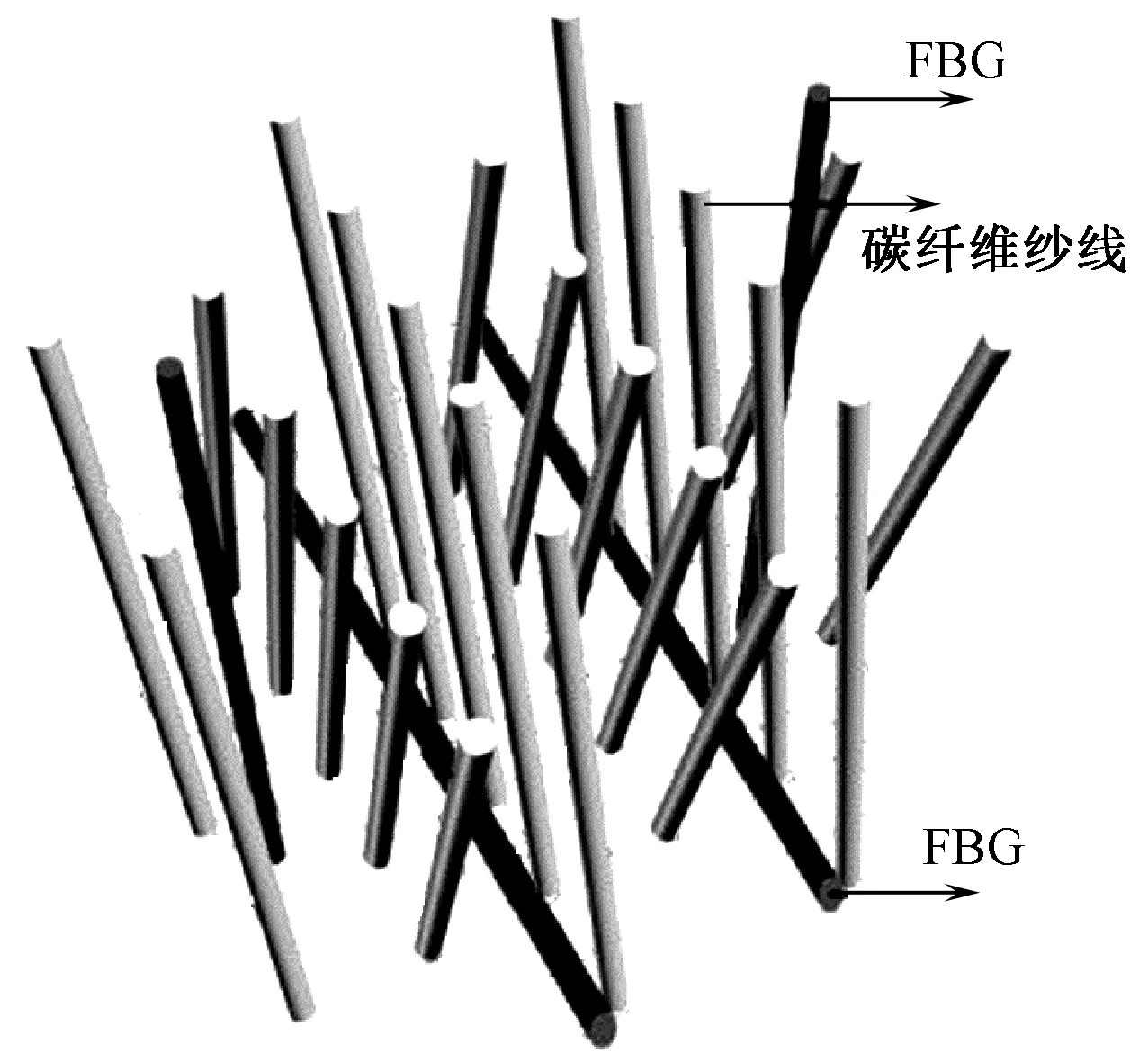

三维四向编织工艺是三维六向编织方法的基础,三维六向编织方法是在编织机的每行相邻编织纱携纱器之间增加轴向纱携纱器,并在相邻行之间继续加入轴向不动纱携纱器进行编织。编织机在编织过程中,携纱器携带编织纱运动4步,每步运动距离是相同的。轴向纱的携纱器只是按行的方向移动,而不沿列的方向运动。随着编织过程的进行,编织纱和轴向纱的相互挤压,再结合“打紧”,使得编织纱和轴向纱截面产生变形。在编织过程中,编织纱的携纱器每运动2步,沿行的方向加入纬纱即第六向纱线(FBG传感器),由于第六向纱只按行方向运动,因此在预制件中的第六向纱是直线形状。编织纱在穿插其中并将它们围绑在一起,形成整体编织结构。图1示出三维六向四步法编织示意图。本文课题组前期研究了该方法编织工艺和携纱器的运动规律[10]。图2示出嵌入FBG传感器的三维六向编织工艺模拟图。

图1 三维六向编织示意图Fig.1 Schematic diagram of 3-D six-directional braiding

图2 嵌入FBG三维六向编织模拟图Fig.2 Simulation graphics of 3-D six-directional braiding embedded carbon nanotube yarn

2 嵌入FBG的复合材料损伤分析

文献[4]研究表明,FBG传感器可精确监测三维编织复合材料的应变特征,具有高灵敏度。利用嵌入三维编织复合材料中的FBG传感器可实时监测制件的内部损伤方法,结合主成分分析(简称PCA)数据处理技术构成的三维编织复合材料结构健康监测系统,可实现复合材料制件内部损伤的实时监测及预测分析。

2.1 FBG传感特性分析

在温度和压力的持续作用下FBG传感器输出的反射波变化[11]为

(1)

式中:nef为有效折射率;Λ为光栅周期;λb是应变的函数;Δl、ΔT和ΔP分别为FBG传感器的长度、温度和压力变化的增量。

2.2 基于主成分分析的损伤指数

结构健康监测技术是把连续动态的传感器信号作为时间的函数来处理,对所有测量数据必须一起分析,利用概率分析试件损伤情况。PCA技术是动态信号处理的先进方法[12],具有用较少数据集的维数,保持数据集方差最大值的特征。在一个结构健康监测系统中,假设m为测量传感器的个数,n为测量次数。

在应用主成分分析法进行数据分析时,首先是对所得到试验数据进行归一化处理。由m个传感器,n次试验组成的测试系统,其测试数据可以用矩阵X描述:

(2)

(v1…vj…vm)

式中:i,j分别代表试验次数和传感器的序号值;行向量xij为j个传感器第i次试验的测量值;列向量vj为第j个传感器在不同时间的测量值。

PCA研究是基于协方差矩阵实现的,协方差矩阵定义为

(3)

(4)

数据矩阵T是对角矩阵,即:

(5)

变换矩阵P是列特征向量,即:

P=(p1…pj…pm)

(6)

本文中,PCA用于三维编织复合材料中FBG传感器动态信号与一个基值(无损试件模式)作比较,利用PCA技术对原始数据转换或投影,判断试件是否存在损伤。为详细分析试件内部损伤特征,采用损伤指数进行描述。

损伤指数是评价某个结构或构件在受到承载作用后破坏状态的无量纲指数,分为整体损伤指数和局部损伤指数。

假设:xi代表第i次试验的所有传感器测量值组成的行向量值;tsi代表xi在新空间投影数据,则

tsi=xiP

(7)

T2统计量(损伤指数)定义为

(8)

Λ=diag(λ1,…,λj,…,λm),λj为X协方差矩阵的特征值。

I指数,这种损伤指数以前用于临床研究,主要描述非均质性的百分比,定义为:

I=xTMIx

(9)

Q统计(损伤指数)计算每次试验样本之间的差异(或残差)将其投影到PCA模型, 第i次试验向量xi的Q统计定义为

(10)

Q统计是基于对残差数据矩阵的分析,描述数据变异性;T2统计是在分析分数矩阵T的基础上检验数据变异性。这2种方法都是基于统计理论的多元正态分布。

Phi指数(综合指数)是Q统计和T2统计的组合,作为一种将2个值组合成为单一值的组合方式,定义为

Phi=Q+T2=xT(I-PPT+PΛ-1PT)x

(11)

3 试验结果与分析

试件采用T300B碳纤维作为编织纱,基体材料采用的是TDE-86环氧树脂,采用70酸酐作为固化剂。所有试件采用三维六向编织工艺制作,制件为矩形,试件尺寸均为500 mm×50 mm×5 mm,如图3所示。试件参数见表1。为实现三维编织复合材料制件在承载过程中的损伤监测,在FBG传感器设置上,每间隔8个编织纱携纱器放置1个FBG传感器作为轴向纱参与编织,每个试件嵌入18个FBG传感器,嵌入试件中的FBG传感器直径为150~155 nm,中心波长为1 550~1 555 nm,测量的微应变范围为0~10 000。

为验证试件损伤监测的全局性,在试件的内部损伤预设方面,可不考虑试件内部传感器的位置情况。试件1为无损的健康三维编织复合材料试件。试件2中有一处损伤与水平成49.2°,长为9.2 mm的裂纹损伤;另一处损伤是与水平成57.9°,长为9.1 mm的裂纹损伤,试件3和试件4分别设置了1个内部纤维断裂损伤点。

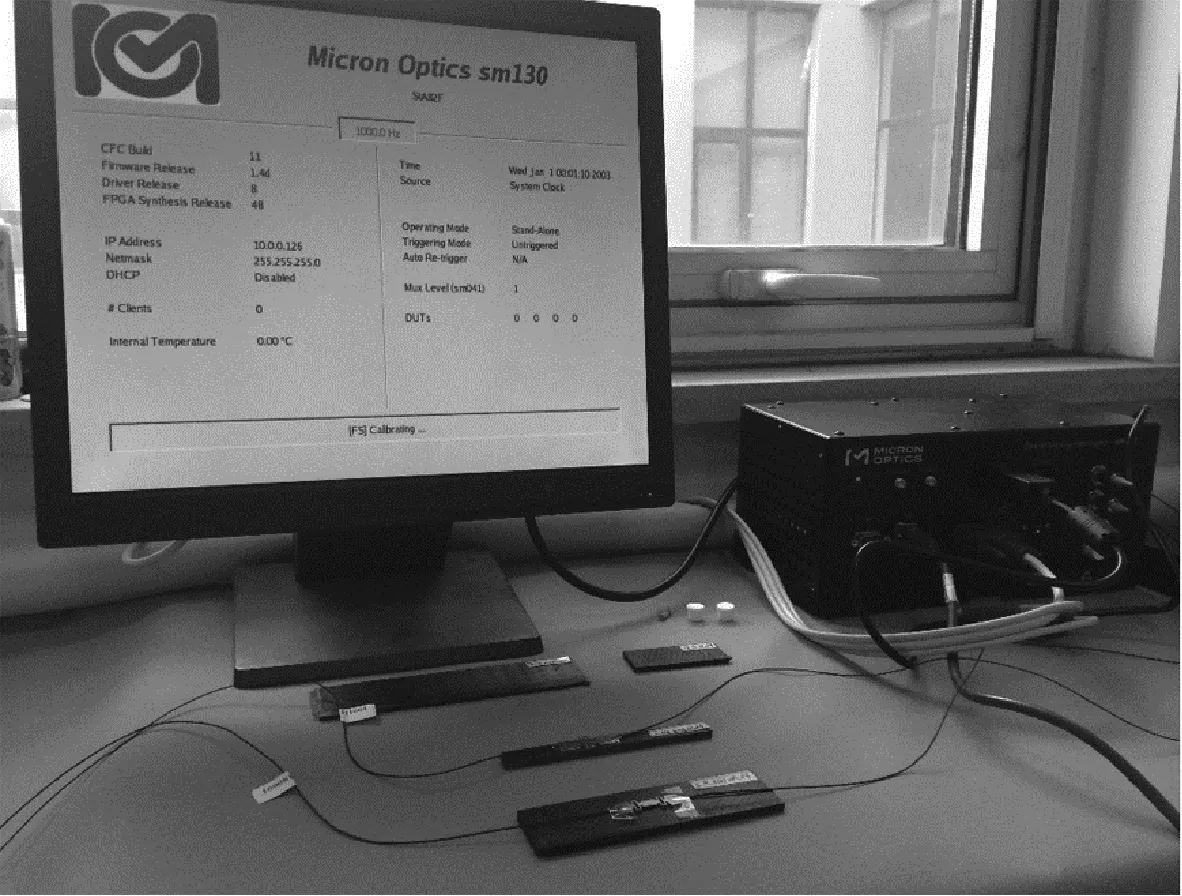

系统采用SI425-500型高速光纤光栅传感分析仪采集光纤信号,该分析仪可实现同步4通道250 Hz(同步)动态测试,每通道最大传感器数量为128个(4通道共512个)。监测系统中的各个FBG传感器通过解调仪的4个光纤通道接口与测试光纤相连接。测量不同参数的FBG传感器采用串联的方式,按照设计方案要求分布在测试光纤的各监测位置。基于FBG的三维编织复合材料制件结构健康监测系统,如图4所示。

图3 试件样本Fig.3 Test samples

表1 三维编织复合材料试件参数Tab.1 Parameters of 3-D braided composite materials

图4 FBG三维编织复合材料制件结构健康监测系统Fig.4 Structural health monitoring system of 3-D braided composites using FBG

试验参考ASTM D3039/D3039M—2014《对聚合物基复合材料的拉伸性能的标准测试方法》,利用SHIMADZU AG-250KNE材料试验机进行拉伸试验,拉伸速度为1.0 mm/min。试验对试样2#、3#、4#进行不同递增载荷-卸载周期的测试,试验在室温25 ℃下,每隔30 s测量1次FBG传感器的应变值,拉伸试验测试结果如图5所示。可看出,在试件拉伸过程中,FBG的波长变化和拉伸应变有很好的线性关系。试件2#的线性度要好于其他2个试件,这说明,试件的编织角对波长-应变的线性关系有一定影响,编织角越大线性关系越好,这是因为编织角较小时一些编织纱对FBG传感器产生一定的挤压,在拉伸过程中有些树脂的脱落,使得FBG产生局部的信号变化。

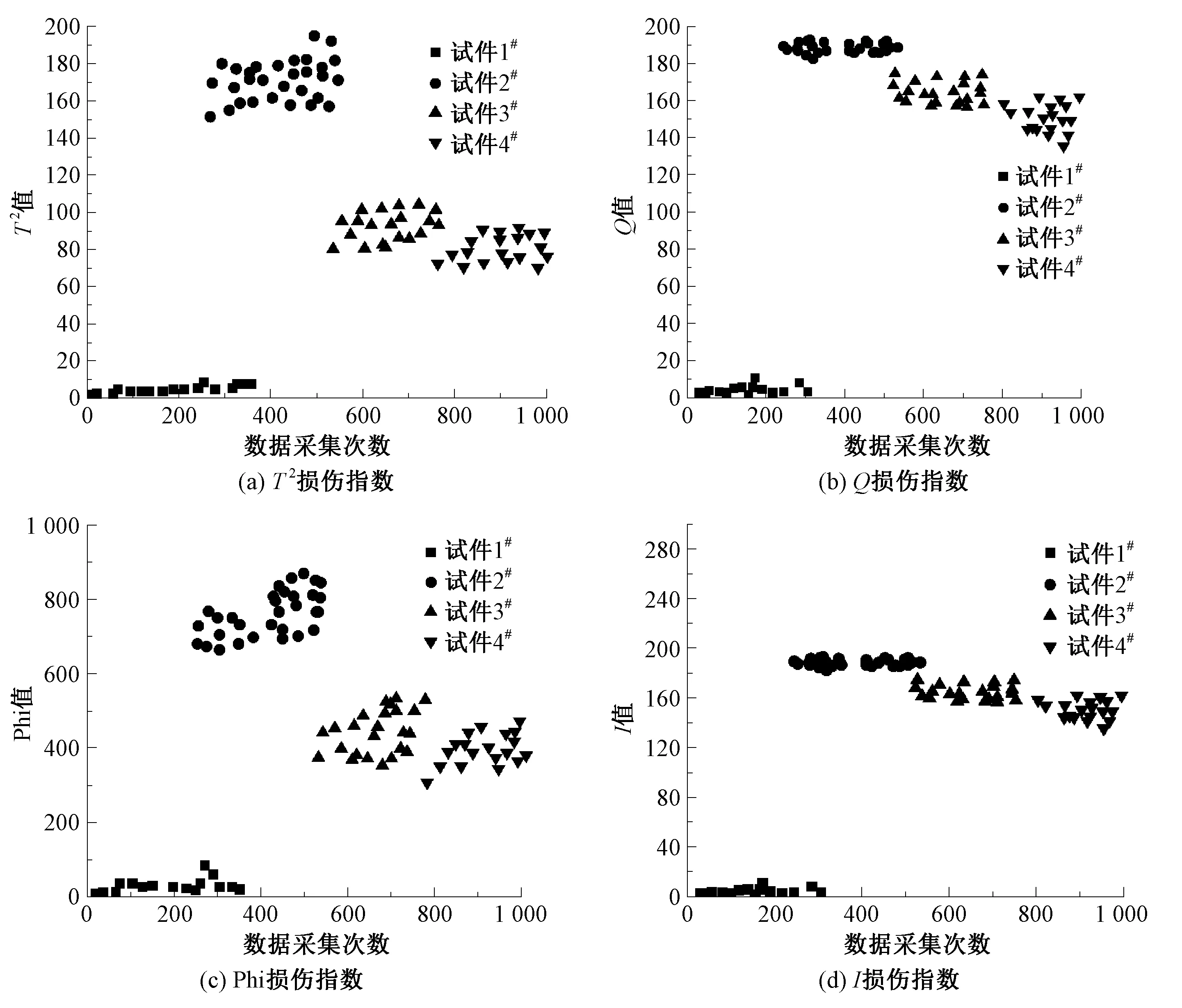

图6 损伤指数结果图Fig.6 Test results of damage index.

图5 试样波长-应变图Fig.5 Relationship between wavelength and strain

图6示出4种损伤指数的测试结果。图6(a)为4个试件的T2指数图。对于无损伤试件1#,T2指数显示出很小的监测值,这是由于拉伸过程中,树脂的局部断裂造成的;FBG传感器对于试件2#的裂纹,分辨率约为9.1 mm/170=0.05 mm;对于试件3#、4#的纤维断裂,指数值大约为80。图6(b)为4个试件Q指数图, 分辨率约为0.05 mm。图6(c)为4个试件Phi指数图,分辨率约为0.01 mm。图6(d)为4个试件I指数图,分辨率约为0.047 mm。

上述4组曲线均能反映4个试件的内部结构损伤情况,监测结果表明试件1#的4个损伤指数值远远小于另外3个试件。对于具有2个裂纹的试件2#,可看出T2指数图和Phi指数图监测的结构比较分散;Q指数图和I指数图监测到的数据比较集中,Q指数和I指数能表述出它们的断裂情况。这说明Q指数和I指数可更准确地表述试件的内部损伤细节,比T2指数具有更高的灵敏度。

由图6(c)可看出,Phi指数值远远大于T2指数值,是T2指数值2倍以上。表明,Phi指数比T2指数对于判断试件内部是否存在损伤更加敏感。

以上分析说明,4种损伤指数均能反映试件的内部损伤,内部损伤越大,其数值越大。由于Q指数、Phi指数和I指数的计算复杂度高于T2指数,因此在实际测试中,T2损伤指数经常被用于判断试件内部损伤的损伤性,Phi指数用于试件内部局部损伤的计算,监测精度为0.01 mm。

4 结 论

1)以三维六向编织方法将光纤布拉格光栅传感器嵌入三维编织复合材料中,可监测制件的内部损伤变化,对于试件裂纹损伤,精度可达0.01 mm。

2)利用主成分分析方法作为损伤检测理论和4个损伤指数可实现大尺寸复合材料内部裂纹和纤维断裂损伤监测,试验结果表明,4个损伤指数均可分析制件的内部损伤程度,但对于试件内部损伤位置计算还需进一步研究。

3)针对三维编织复合材料制件,4个损伤指数具有不同的表现特征,T2指数用于诊断制件内部损伤的存在性更加迅速,Q指数和I指数用于描述损伤的详细参数更加准确,Phi指数用于试件内部局部损伤程度的计算。