某悬臂浇筑梁桥施工控制参数敏感性分析应用

2018-09-22肖伟陈建宇

肖伟,陈建宇

(重庆市建筑科学研究院,重庆 400016)

0 引言

悬臂浇筑施工的梁桥施工节段多,工期长,施工期间影响因素多,如果监控过程中完全按照设计参数来指导施工,桥梁的成桥线形与内力在众多因素的影响下很难达到理想状态[1]。为了使桥梁成桥线形和内力满足设计要求,需要对施工监控控制参数进行敏感性识别。桥梁进行施工控制之前,要对桥梁进行计算分析,并通过现场材料试验确定桥梁建设的材料参数是否与设计相符合。桥梁建筑材料参数主要包括:混凝土容重、弹模,预应力损失的各种计算参数等[2],这些因素会带来施工中的误差,而且本身这种分节段施工的桥梁误差具有累加性,所以必须在计算过程中精确地考虑这些因素的影响。施工预拱度的主要计算依据为桥梁成桥阶段的累计位移,应力是对桥梁受力状态的直接反应,故本文在后续计算分析中将梁体施工过程的累计位移与成桥应力状态作为评价不同参数敏感性的控制指标[3]。

1 背景桥梁工程概况

合梁桥,主梁采用直腹板的单箱双室箱梁,箱梁顶板宽度为22.5m,底板宽度为14.5m。0#、1#块及16#、21#块边跨现浇段采用支架现浇,边、中跨均设置2m长合龙段,其余梁段采用挂篮悬臂对称浇筑施工。主梁悬臂浇筑梁段划分长度为3.5m、4.5m,悬臂浇筑梁段最大重量约为315t(2#块)。主墩为钢筋混凝土空心薄壁墩,墩高18m,两岸引桥为先简支后连续预应力混凝土T梁,下构桥墩为柱式墩,基础均采用钻孔灌注桩,桥台采用U型桥台接群桩基础。

主桥箱梁采用先中跨后边跨的合龙方式,中跨合拢后拆除9#墩、11#墩墩顶临时固结,再进行悬臂施工19#块与20#跨,最后进行边跨合拢。桥型布置图如图1所示,主梁总体施工方法如表1所示。

图1 桥型布置图

表1 主梁总体施工方法

主桥为80m+125m+125m+75m预应力混凝土刚构-连续组

主要技术标准如下所示:

(1)设计荷载等级:公路:Ⅰ级,人群:2.625kN/m2;

(2)设计洪水频率:1/100;

(3)设计时速:120km/h;

(4)设计风速:25m/s;

(5)桥面宽度:桥面整幅宽22.5m,横断面划分为:0.5m(护栏)+19.75m(行车道)+0.5m(护栏)+1.5m(人行道)+0.25m(人行道栏杆)。

2 敏感性分析的主要方法

大跨度桥梁结构材料实际参数与设计值往往存在一定的误差,结构设计参数误差是引起桥梁施工控制误差的主要因素,因此不能完全按照设计参数来控制施工。不同的设计参数,对桥梁结构状态的影响程度不同[4],需对施工控制参数进行分析。

(1)直接通过现场量测或者试验来确定设计参数的值,这种方式需要对许多桥梁的设计参数进行试验,所以需要相应的试验仪器与场所,条件要求高。而且试验结果的等待时间长,容易影响桥梁工期[4]。

(2)现在桥梁监控中一般是直接通过结构计算分析来确定主要设计参数,即通过分析对比每个参数在相同变化幅度下的设计参数对主梁线形与应力的影响情况,即通过定量分析研究施工过程中各种误差的变化对桥梁施工至成桥阶段线形与应力的影响程度,从而得出每个参数对桥梁结构的敏感性影响情况,即设计参数的敏感性分析方法。可以根据分析结果,得出各种设计参数中对桥梁结构影响程度的强弱,从而分出设计参数中的主要参数与次要参数,然后对桥梁结构影响较大的参数(即主要参数)进行现场实测或者对桥梁进行误差分析,得出主要参数的实际值,再修改模型,运用到施工控制中去[5]。

(3)选定参数,大跨度桥梁的施工控制参数主要为结构材料参数,结构材料参数包括混凝土设计参数与预应力损失计算参数,因此本文的计算分析参数主要包括:混凝土容重γ;混凝土弹性模量E;钢筋与管道壁之间的摩擦系数μ;管道局部偏差摩擦影响系数k;锚具变形、钢筋回缩和接缝压缩值δ。

(4)确定每个参数的控制变化幅度:

a)规范规定混凝土实测容重与计算容重的误差允许值在2%以内,但是在桥梁施工过程中,由于混凝土模板变形、浇筑偏差、内部管道的布置等均会引起梁体节段重量偏差[6],所以容重的变化应该考虑模板变形,浇筑偏差以及内部管道布置引起的节段重量变化;

b)混凝土弹性模量变化不仅受混凝土配合比、集料特征、矿物组成的影响,而且与当地温度、混凝土养护情况等有较大关系,一般而言,实测混凝土弹性模量与设计弹模的偏差在10%以内;

c)规范规定预应力张拉力误差在6%以内。

综上所述,为了通过定量分析来确定不同参数对主梁的影响程度,参数变化的幅值取10%。

(5)进行计算分析参数发生变化时主梁的位移应力情况。

(6)然后对比在相同变化幅值下,控制参数对主梁线形应力的影响情况,以确定主要参数与次要参数。

3 参数敏感性计算分析

3.1 混凝土参数敏感性计算

桥梁材料部分设计参数如表2所示,主梁混凝土设计容重γ=25.0kN/m3、设计弹模E=3.55×104MPa。为了得出容重与弹模变化对桥梁的影响规律,分析容重与弹模对结构的敏感性,本节通过将混凝土容重γ与弹模E增大或减小10%,计算成桥状态的结构位移和应力的变化情况(符号规定:位移沿坐标轴向上为正值,向下为负值;应力以受拉为正值,受压负值)。

表2 桥梁材料部分设计参数表

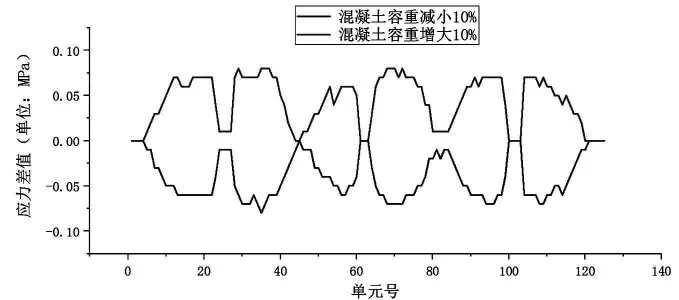

容重γ与弹模E变化10%时,成桥状态位移差值与应力差值如图2—图7所示(注:图中所示结果为变化后的结果减去容重变化前的结果)。

图2 容重变化(成桥阶段)挠度差值

图3 容重变化(成桥阶段)上缘应力差值

图4 容重变化(成桥阶段)上缘应力差值

图5 弹模变化(成桥阶段)挠度差值

图6 弹模变化(成桥阶段)上缘应力差值

图7 弹模变化(成桥阶段)上缘应力差值

由图2计算结果可知:在成桥阶段,容重γ增加10%的主梁位移略大于容重减小10%时的主梁位移,当容重γ增加10%时,主梁位移变化最大为37.788mm(方向向下),变化量为25%;容重γ减少10%时,主梁位移变化最大为37.136(方向向上),变化量为25%。容重变化对墩顶位置主梁的位移影响很小,位移变化最大的位置均位于柳州岸边跨端部。

由此可知,当容重γ增加或减小10%时,边跨合龙前的状态下主梁节点位移差值大致为对称分布,主梁位移随容重的增大而增大。

由图3-图4计算结果可知,容重γ增加10%时,对应单元上缘变化最大为1.29MPa(拉应力),应力变化幅度为16%,对应单元下缘变化最大为1.40MPa(压应力),应力变化幅度为17%,变化最大的位置位于0#块附近;

容重γ减小10%时,对应单元上缘变化最大为1.28MPa(压应力),应力变化幅度为16%,对应单元上缘变化最大为1.32MPa(拉应力),应力变化幅度为16%,变化最大的位置位于0#块附近。

由图5计算结果可知,在成桥阶段,弹性模量E增加10%时,对应节点位移变化最大为13.120mm(方向向上),位移变化幅度为8%;弹性模量E减少10%时,对应节点位移变化最大为16.127mm(方向向下),位移变化幅度为9%。弹性模量的变化对墩顶位置的位移影响很小,变化最大的位置为悬臂端部。

由此可知,成桥状态下,当混凝土弹性模量E增加或减小10%时,每个T构的主梁节点位移差值变化趋势相同且分布对称,主梁节点位移差值大致为对称分布,位移结果随着弹性模量的增大而减小。

由图6、图7计算结果可知,混凝土弹性模量的变化对桥梁该阶段应力影响较小,在成桥阶段,弹性模量E增加10%时,对单元上缘变化最大为0.10MPa,应力变化幅度为1.2%,对单元下缘变化最大为0.10MPa,应力变化幅度为1.1%;弹性模量E减小10%时,对单元上缘变化最大为0.08MPa,对单元下缘变化最大为0.08MPa,应力变化幅度小于1%,变化最大的位置均为墩顶附近。

3.2 预应力损失参数敏感性计算

预应力损失是桥设计与施工必须考虑的一项,与混凝土材料收缩徐变类似,预应力损失无法进行精确的计算,原因在于引起预应力损失的因素很多,比如混凝土材料收缩徐变、锚具变形、钢筋与波纹管的摩擦、钢束的实际布置情况与设计中的差异、钢筋回缩等[7]。每个国家针对预应力损失的计算理论不同,本文主要是针对我国的公路桥梁设计规范中所考虑的影响预应力损失的参数进行敏感性分析[8]。

预应力损失计算的设计参数包括:设计钢筋与管道壁之间的摩擦系数;管道局部偏差摩擦影响系数k;锚具变形、钢筋回缩和接缝压缩值[9]。

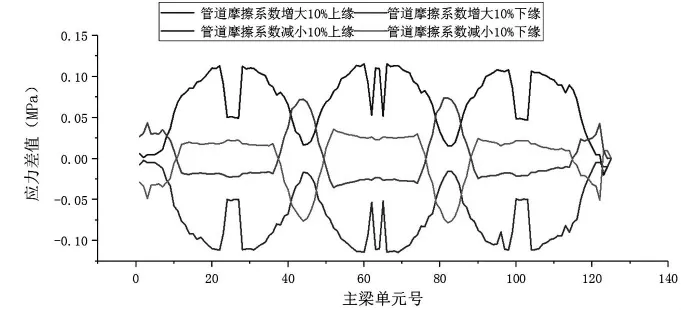

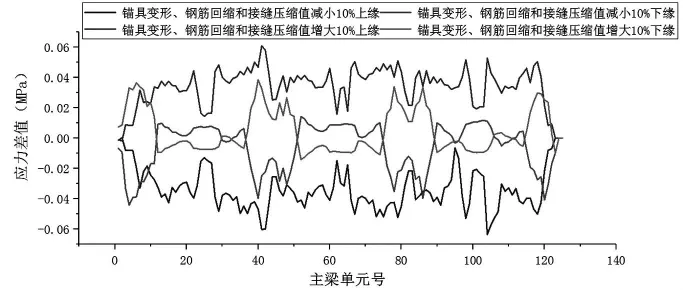

为了分析预应力损失参数的影响,本节主要分析以上三个参数变化10%时对中成桥节段的结构位移和应力的变化规律。计算结果如图8—图11所示(符号规定:位移沿坐标轴向上为正值,向下为负值;应力计算结果拉正压负;主梁节点位移与应力差值均为预应力损失计算参数变化10%时的计算结果减去预应力损失计算参数取理论值时的计算结果)。

图8 预应力参数变化(成桥状态)位移差值

图9 预应力参数变化(中跨合龙前)位移差值

图10 预应力参数变化(中跨合龙前)位移差值

图11 预应力参数变化(中跨合龙前)位移差值

由图8计算结果可知,在成桥状态下:

钢筋与管道壁之间的摩擦系数μ变化10%时,对应节点位移变化的最大值为0.93mm,变化量为1.5%,变化最大的位置为中跨合龙段;

管道局部偏差摩擦影响系数k变化10%时,对应节点位移变化的最大值为0.76mm,变化量为1.3%,变化最大的位置为边跨合龙段;

锚具变形、钢筋回缩和接缝压缩值δ变化10%时,对应节点位移变化的最大值为0.32mm,变化量小于1%,变化最大的位置为中跨合龙段;

预应力损失计算参数变化10%时,在边跨合龙前的状态下,主梁节点位移差为对称分布,位移差值变化趋势和数值大小相同,对主梁线形影响最为敏感的计算参数为钢筋与管道壁之间的摩擦系数μ。

由图9—图11计算结果可知,钢筋与管道壁之间的摩擦系数μ变化10%时,主梁上、下缘应力变化为对称分布,对主梁上缘应力的影响大于对下缘应力的影响。主梁上缘应力变化的最大值为0.12MPa,变化幅度为1.4%,变化最大的位置位于1#块;下缘应力变化最大值为0.07MPa,变化幅度小于1%,变化最大的位置位于中跨跨中。

管道局部偏差系数k变化10%时,主梁上、下缘应力变化为对称分布,对主梁上缘应力的影响大于对下缘应力的影响。主梁上缘应力变化的最大值为0.09MPa,变化幅度为1.1%,变化最大的位置位于1#块;下缘应力变化最大值为0.03MPa,变化幅度小于1%,变化最大的位置位于中跨跨中。

锚具变形、钢筋回缩和接缝压缩值δ变化10%时,主梁上、下缘应力变化为对称分布,对主梁上缘应力的影响大于对下缘应力的影响。主梁上缘应力变化的最大值为0.06MPa,变化幅度小于1%,变化最大的位置位于中跨跨中;下缘应力变化最大值为0.04MPa,变化幅度小于1%,变化最大的位置位于中跨跨中与边跨合龙段。

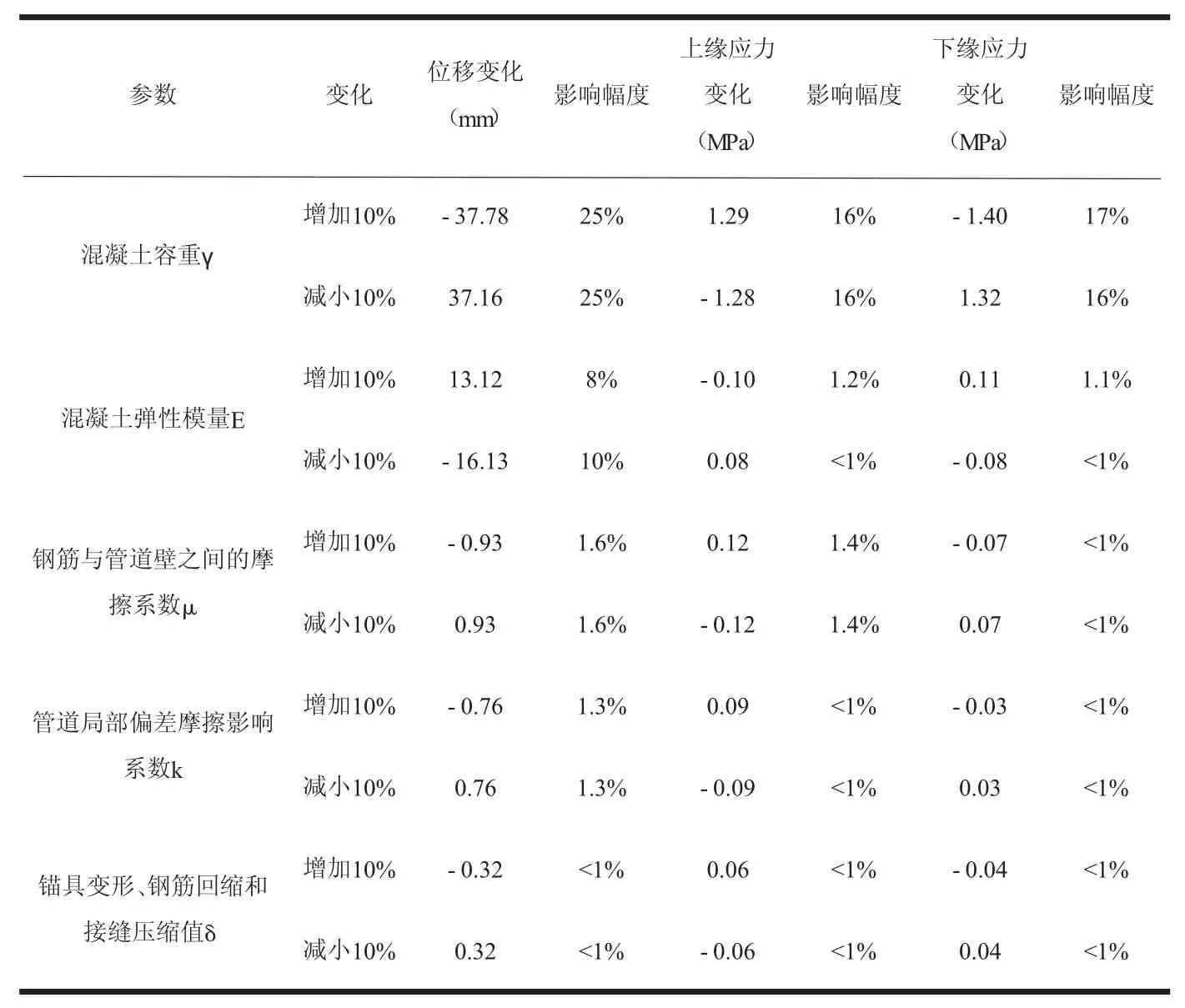

4 参数敏感性识别

混凝土容重γ、混凝土弹性模量E、钢筋与管道壁之间的摩擦系数μ、管道局部偏差摩擦影响系数k、锚具变形、钢筋回缩和接缝压缩值δ等参数对桥梁成桥状态的影响程度,统计如表3所示(注:表3中位移变化负号表示向下,正号表示向上;应力变化负号表示受压,正号表示受拉;影响幅度表示该位置变化的最大值所占变化前的百分比)。

由表3可知,在10%变化范围内,容重γ桥梁位移与应力的影响大于混凝土弹性模量E,混凝土参数的影响大于预应力损失计算参数的影响(管道摩阻系数μ,管道偏差系数k,锚具变形、钢筋回缩量和接缝压缩值δ)。因此在施工中可设定混凝土容重γ和混凝土弹性模量E为主要参数,其余的为次要参数[9]。

5 参数修正后的桥梁线形与应力控制结果

将实测数据与理论数据进行对比,可以看出施工控制的结果是否理想。现场施工单位根据监控人员要求,对主梁混凝土容重与弹模进行了现场测定与试验,以下计算理论值(图12—图17)均是根据现场混凝土容重测定后的修正结果。

表3 成桥状态下控制参数敏感性统计表格

图12 9#墩主梁位移情况

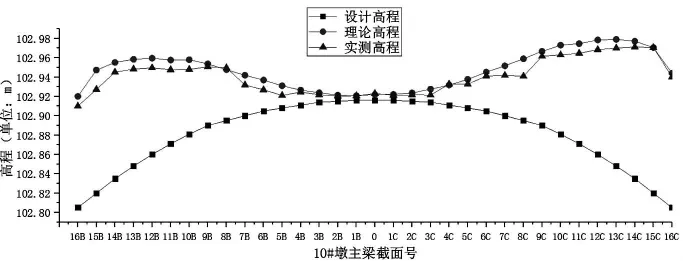

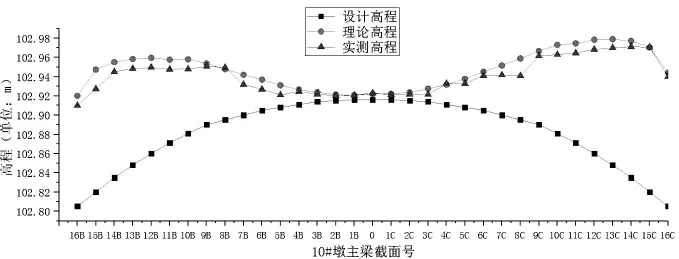

图13 10#墩主梁位移情况

图14 11#墩主梁位移情况

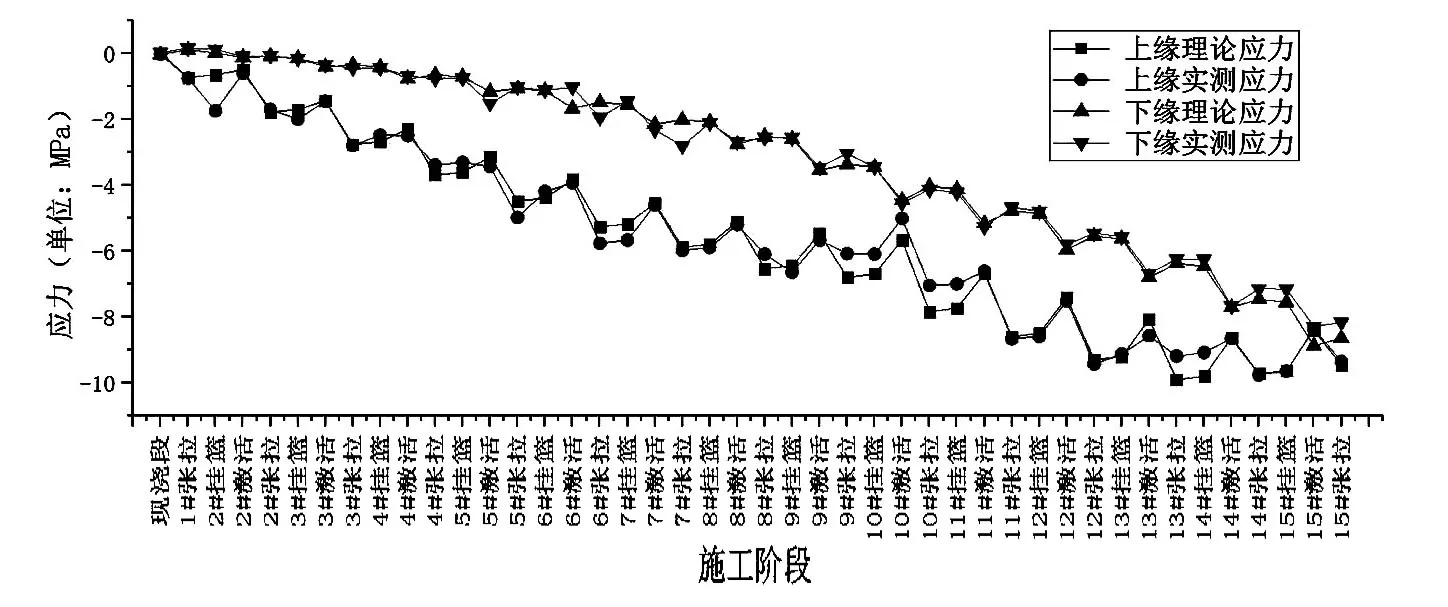

由图12—图17的控制结果图可知:

(1)实测线形在理论线形上下浮动。5#块施工完成后主梁实测线形与理论线形的最大误差为1.9cm,位于10#墩3#块;10#块施工完成后主梁实测线形与理论线形的最大误差为2.0cm,位于10#墩10#块;15#块施工完成后主梁实测线形与理论线形的最大误差为1.8cm,位于10#墩13#块。主梁线形误差均在规范允许范围内;

(2)结构实测应力在理论应力上下浮动,主梁截面应力分布均匀,局部未出现拉应力,应力误差最大在1MPa以内,结构受力正常,控制结果比较良好,结构安全。

6 结论

图15 9#墩墩顶主梁应力状态

图16 10#墩墩顶主梁应力状态

图17 11#墩墩顶主梁应力状态

通过在定量范围内对混凝土容重、混凝土弹性模量、预应力损失计算参数对主梁线形及截面应力的影响程度计算以及现场监测结果,得出如下结论:

(1)在10%的变化范围下,混凝土容重γ对桥梁的线形和应力均存在较大影响;混凝土弹性模量E对桥梁线形影响较大,对应力影响较小;

(2)在10%变化范围内,混凝土容重γ对桥梁位移与应力的影响大于混凝土弹性模量E,混凝土参数的影响大于管道摩阻系数μ,管道偏差系数k,锚具变形、钢筋回缩量和接缝压缩值δ的影响。因此在施工中可设定混凝土容重γ和混凝土弹性模量E为主要参数,预应力损失计算参数为次要参数;

(3)根据现场监测结果分析,目前桥梁施工到主梁15#节段,线形与应力控制结果均在理论值上下波动,误差均在规范允许范围内,结构安全。