电主轴滚动轴承轴向预紧技术综述

2018-09-22刘志峰孙海明

刘志峰 孙海明,2

1.合肥工业大学机械工程学院,合肥,230009 2.湖北汽车工业学院机械工程学院,十堰,442002

0 引言

电主轴是将旋转主轴置于电机转子内部而形成的一体化主轴单元,多数电主轴的转速在10 000~400 000 r/min之间,已广泛应用于机械、汽车、航天和电子工业等领域[1]。现代数控加工工艺对电主轴提出了既要满足低速大扭矩切削又能适应高速高精度切削的要求[2],这需要在低速工况下给电主轴轴承施加较大的预紧力以获得足够的刚度,在高速工况下施加较小的预紧力以获得较高的表面加工质量。但是,限于电主轴内部结构复杂性、技术稳定性和维护方便性等原因,目前高速加工中心电主轴大多只能按照重预紧、中预紧和轻预紧的综合要求给轴承施加一个合适的初始预紧力[3]。合适的预紧力可以消除轴承游隙,提高轴系刚度和机床加工精度,但是随着电主轴温度的升高,热膨胀导致轴承的实际预紧力超过初始预紧力,从而引起轴承温升加剧,能量消耗增加[4],轴承寿命缩短,这使得滚动轴承8 000 h的精度寿命[5]成为加工中心电主轴精度寿命的瓶颈。轴承预紧技术是电主轴最为关键的技术之一,与电主轴的精度、转速、刚度和温升等多个技术指标相关,因此有必要对国内外电主轴滚动轴承轴向预紧技术的现有成果进行系统的回顾和分析总结,并把握电主轴轴承预紧技术的未来发展趋势。

1 轴承预紧力与电主轴特性的关系

1.1 电主轴的支承轴承

滚动轴承电主轴一般包括主轴壳体、电机定子、主轴(转子)、前端高速轴承、后端浮动轴承、刀具接口、刀具锁紧机构、润滑系统和定子冷却水套等。高速轴承加工技术是电主轴众多关键技术之首,是电主轴实现高转速和高精度的关键[6],也决定了电主轴的寿命和负载容量。

电主轴的支承轴承有角接触球轴承、圆锥滚子轴承、动静压轴承和磁悬浮轴承等。磁悬浮轴承具有磨损小、能耗低、噪声小、寿命长和无需润滑等优点,但其价格昂贵,控制系统复杂,发热问题不易解决,不宜在电主轴上大面积推广。动静压轴承是一种综合了动压轴承和静压轴承优点的多油楔油膜轴承,它既避免了静压轴承高速下严重发热和供油系统复杂等问题,又克服了动压轴承启动和停止时可能发生干摩擦的弱点,具有很好的高速性能,且调速范围宽,既适合大功率的粗加工,又适用于超高速精加工,但动静压轴承必须专门设计和单独生产,标准化程度低,维护困难,目前在电主轴单元中应用较少[7]。角接触球轴承常见 15°、25°和 40°接触角,接触角越大,轴向承载能力越大,而接触角越小,则更有利于高速旋转。SKF公司的超高速角接触球轴承采用12°的接触角,转速性能很好[8]。角接触球轴承的“小球密珠”结构使其转速和刚度进一步提高,而采用Si3N4陶瓷球替换钢球使角接触球轴承的转速和寿命得以成倍提高,这得益于Si3N4陶瓷球的质量仅为钢球质量的1/3,硬度是钢球硬度的2倍,弹性模量是钢球弹性模量的1.5倍,温升比钢球温升降低35%~60%[9]。陶瓷球制造技术和检测技术的提高使得精密角接触球轴承整体制造精度达到P2或者P4级[10],因此角接触陶瓷球轴承在电主轴的支承中占主导地位。电主轴轴承高速旋转时产生的热量较大,需要有辅助的油气润滑系统和冷却系统才能持续工作[11]。

1.2 角接触球轴承的配置形式及运行工况

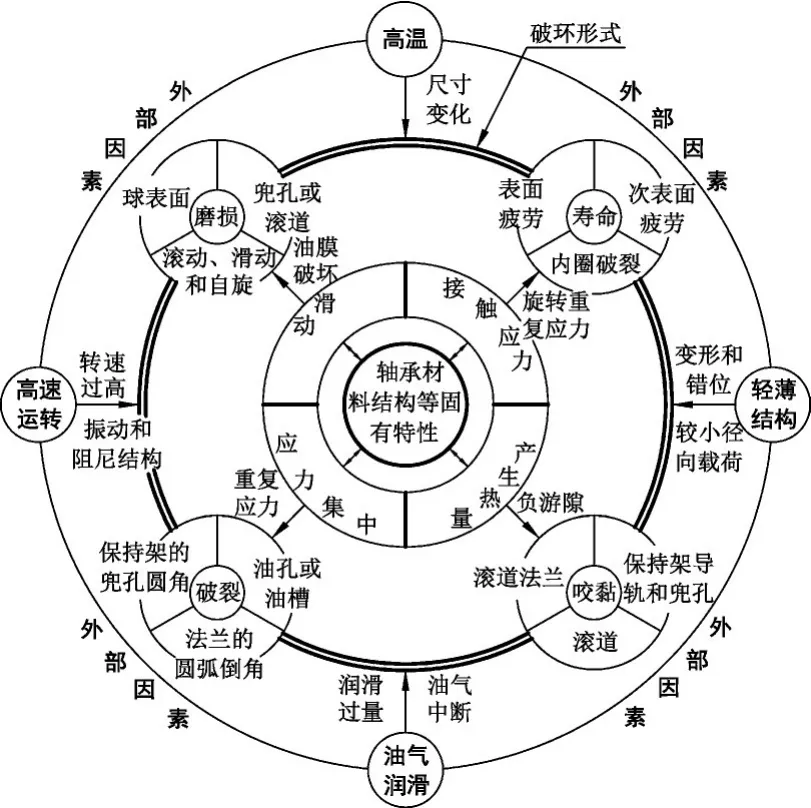

为了平衡单列角接触球轴承单方向的轴向载荷,一般需要成组配对使用角接触球轴承。电主轴前轴承通常采用双联或三联组配,配置形式有背对背配置(代号为DB)、面对面配置(代号为DF)、串联配置(代号为DT)和多联配置等。电主轴后轴承均采用浮动支撑以便主轴末端轴向尺寸伸长[12]。在切削载荷和预紧力的联合作用下,电主轴轴承滚珠与内外滚道产生滚动摩擦、滑动摩擦和陀螺旋摩擦,从而产生较大的热量[13]。轴承高速旋转也会产生搅油热量[4,14]。轴承转速越高、预紧力越大,则发热量越大,电主轴的典型工况和外在特性[15]如图1所示。

图1 电主轴轴承工况特性Fig.1 Working condition and characteristic of the motorized spindle bearing

在图1中,高速轴承的结构尺寸和自身材料在设计制造时已经确定,由于高速、高温、润滑不良和大切削力等复杂的运行工况,在轴承内部出现严重摩擦、热量和应力集中等问题,轴承内部构件逐步表现出磨损、破损和咬黏等现象,并发生工作噪声增大、振动增大和精度寿命缩短等外在表现。除了轴承的自身发热之外,电机的热量也会部分传递给轴承,这些热量主要由冷却和润滑系统带走,还有小部分热量通过热交换传递到空气中,从而在50~70℃范围内实现电主轴的热平衡。

1.3 轴承预紧力对电主轴性能的影响

轴承预紧后,滚动体与内外圈的接触处产生弹性变形,使得接触面积增大,参与受力的滚动体的数量增加,从而提高轴承刚度和旋转精度,相应提高轴系的临界转速。轴承的轴向位移与载荷曲线如图2所示,轴向载荷Fa在轴承未预紧时产生的位移为δa1,给轴承施加预紧力Fa0后,轴向载荷Fa在此基础上引起的轴线位移δa2小于δa1,这表明预紧力可提高轴承的刚度。

图2 轴承轴向位移与载荷的关系Fig.2 The relationship of bearing axial displacement and load

给角接触轴承施加预紧力,使轴承处在负游隙工作状态,可以有效地提高角接触球轴承的刚度并降低其振动。文献[16]研究结果表明,预紧力与轴承的组合刚度成非线性关系,轴承的组合轴向刚度小于单个轴承的轴向刚度,其径向刚度大于单个轴承的径向刚度。文献[17⁃18]通过实验研究了主轴刚度和系统动态特性的关系,得到根据固有频率能够获取轴承实际所承受的预紧力的结论。文献[19]的实验结果表明,适当增大径向预紧力可减小磨削主轴的振幅。5种金属材料磨削实验结果[20]表明,增大轴承的初始预紧力可明显减小磨削振幅,提高磨削表面质量,但预紧力超过某个值后,继续增加预紧力所带来的效果不明显。由此可见,合适的轴向预紧力可以提高电主轴的固有频率和机床的加工精度。

预紧力也会对电主轴带来摩擦更加剧烈和严重发热等负面影响。随着轴向预紧力的增大,轴承滚动体在内外圈滚道上所受到的载荷作用也增大,油膜内部的压应力和剪应力增大,导致轴承的摩擦力矩也随之增大,从而引起轴承过热。依据运行工况,合理控制轴承的预紧力可减少发热量,延长轴承的精度寿命,提高电主轴的可靠性[21⁃22]。

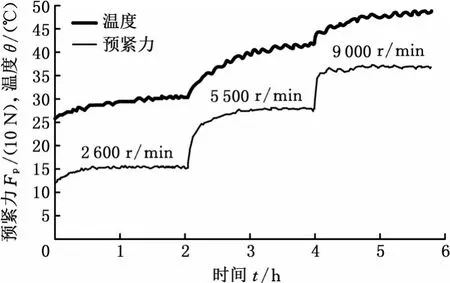

当轴承的工作温度发生变化时,轴承材料也会发生相应热变形,从而影响最初的装配公差,进而影响轴承的初始预紧力[23]。FAGHS7010型高速轴承在130 N初始定位预紧力下的试验数据[24]如图3所示,当轴承以2 600 r/min空转0.5 h后,初始预紧力从130 N增大到160 N,当转速增大到9 000 r/min时,轴承温度达到48.5℃,此时的预紧力为370 N,已经远远超出初始设定值。

图3 轴承初始预紧力与转速关系Fig.3 The relationship of bearing initial preload and speed

2 轴承定位预紧技术

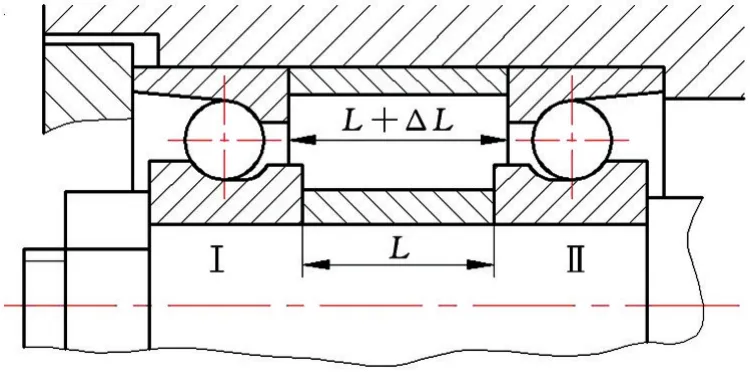

轴承定位预紧就是通过预先选定的内(外)圈隔套或垫圈使组配轴承内外圈之间产生一定的轴向位移,且在工作过程中轴承间的距离不发生改变,从而获得合适的预紧力。

图4所示为背靠背配置的两个角接触球轴承的定位预紧方式,左右轴承之间为刚性隔套,两轴承内圈间的距离为L,外圈的距离比内圈的距离大Δ L,当通过螺母给左端轴承Ⅰ的内圈施加载荷后,两轴承都获得了初始预紧力。

图4 轴承背靠背定位预紧方式Fig.4 Bearing back-to-back constant offset preload

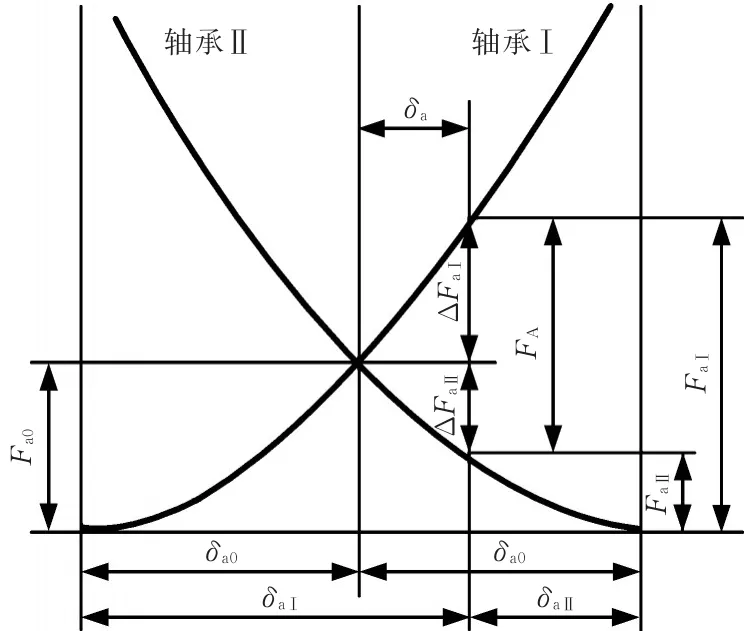

旋紧图4中左端的螺母,左轴承Ⅰ预紧力增大,并通过内圈隔套使右轴承Ⅱ预紧力减小,其载移曲线如图5所示。极限情况是右端的轴承Ⅱ完全卸载,预紧力完全由轴承Ⅰ承担。一对背靠背双联角接触球轴承的最大外加载荷不得超过预紧力的2.83倍,即最小预紧力不得小于轴承外加额定轴向载荷的35%[25]。

图5 定位预紧载移曲线Fig.5 Constant offset preload displacement curve

电主轴轴承内外圈分别与主轴和轴承座采取过盈配合,内圈隔套的定位预紧方式使轴承隔套无法轴向移动,导致轴承内圈随主轴一起膨胀,同时外圈被轴承座挤压而略微收缩。当轴承内圈随轴一起高速旋转时,在离心力作用下内圈产生径向膨胀,使内圈与轴之间的过盈量改变。上述温度和转速因素均会影响轴承的实际预紧力,它与出厂时装配的初始预紧力已截然不同[26]。虽然内圈隔套的定位预紧方式结构简单,轴系刚度较强,但工作温度升高会引起轴及轴承座的尺寸增大,从而使预紧力增大,温度和预紧力进一步增大会缩短轴承的精度寿命,一般用于低速重切削工况。

3 轴承定压预紧技术

3.1 弹簧定压预紧技术

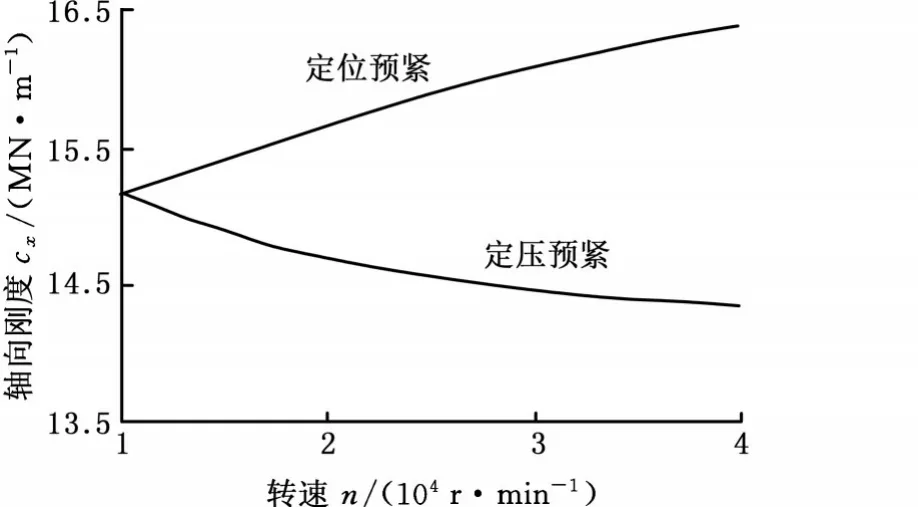

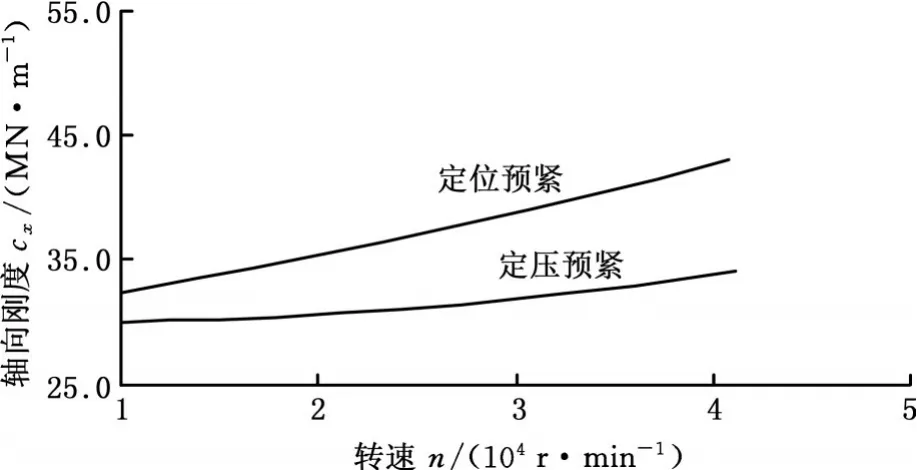

定压预紧利用螺旋弹簧装置或碟形弹簧装置使轴承得到合适的预紧。如图6所示,两轴承外圈之间的弹簧提供了定压预紧力,由于弹簧的刚度比轴承的刚度小很多,轴承外圈的相对位置会随转速和外载荷的变化而改变,但内圈位置无法改变,因此,外圈接触载荷随载荷增大,内圈接触载荷基本不变,并且也不受工作温度的影响。定位预紧方式的轴向刚度和径向刚度比定压预紧的值都大,轴向刚度和径向刚度都随速度的提高而增大;定压预紧下轴向刚度随转速的提高而减小,径向刚度随转速的提高而增大,如图7[3]和图8[3]所示。

图6 轴承背靠背定压预紧方式Fig.6 Bearing back-to-back constant pressure preload

图7 轴向刚度与转速关系Fig.7 The relationship of axial stiffness and speed

图8 径向刚度与转速关系Fig.8 The relationship of radial stiffness and speed

定压预紧方式始终用弹簧顶住不旋转的外圈,预紧力的大小由弹簧的压缩量来控制,操作简单可靠,并且可以得到稳定的预紧力。但采用该方法,轴承在预紧装置上的拆卸时间长,工人的劳动强度大,预紧不同规格的轴承都必须设计制造相应的一整套预紧用的心轴和弹簧等零件,给生产的技术准备工作带来麻烦[27]。

电主轴常在1~5 s内完成急速启动或制动,频繁启停导致螺母松动,大进给量切削时也引起主轴振颤,因此用螺母对轴承实施的紧固方式并不可靠,采用过盈配合的锁紧套预紧与紧固的方式能获得较好的效果。

3.2 弹性隔套预紧补偿技术

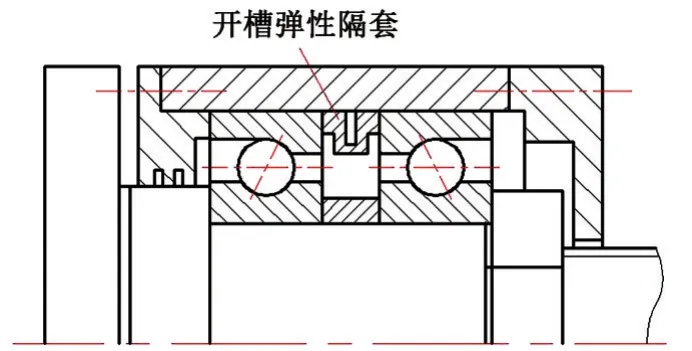

用开槽弹性隔套取代定位预紧方式中的刚性隔套称之为开槽弹性预紧补偿技术,其结构如图9[28]所示。开槽之后的外圈弹性隔套刚性变小,轴承外圈的轴向位移只引起弹力(也就是预紧力)少量的变化,因此开槽弹性隔套能对预紧力的偏离起到一定的补偿作用。

图9 弹性隔套预紧Fig.9 The bearing preload by elastic spacer bush

开槽弹性隔套对轴承预紧力的补偿作用是由轴承的刚度与弹性环刚度之比决定的,当轴承尺寸确定后,合理设计开槽的宽度和深度可以改变弹性隔套的刚度。实际应用中,一般取轴承刚度为弹性环刚度的2~5倍。文献[28]表明开槽弹性隔套预紧方式能够减小预紧力偏离初始值,具有一定的预紧补偿作用,可以满足中等预紧力的控制要求。

轴承定位预紧和定压预紧各有优势,应用场合也不同。高速电主轴在初加工阶段一般为低速大扭矩和重切削,需要轴承提供较大的预紧力,此时采用定位预紧方式比较合适;而电主轴在精加工阶段需要高速高精度切削,仅需要给轴承提供较小的预紧力,避免轴承过热,此时采用定压预紧方式比较合适。开槽弹性中间环预紧补偿技术改善了定位预紧和定压预紧,但也继承了二者的缺点,既不能达到定位预紧的高刚度,也实现不了定压预紧的恒定刚度要求,其应用范围较小。由此可见,电主轴轴承预紧力的大小需要兼顾低速大扭矩和高速大功率两种工况,传统的定位预紧和定压预紧无法同时在一只电主轴上实现,单独使用一种预紧方式已经不能满足现代高速加工中心电主轴的双重预紧需求,所以需要研究电主轴可调预紧装置。

4 轴承调压预紧技术

4.1 预紧力自动调节的特种轴承

早期轴承预紧力的控制多采用特殊轴承。1977年,PRUVOT等[29]试制了一种特殊的角接触球轴承,轴承的外圈是中空的,热容量和热导率都比实心外圈小,并且有较大的柔性。这种轴承在工作时,各元件间的温差较小。当预紧力有偏离时,外圈发生弹性变形,外圈滚道直径加大,预紧力的偏离得以补偿,这种轴承因其发热较少,特别适合于高速运转场合。内径为80 mm的此种空心外圈轴承在6 000 r/min转速时的摩擦损耗功率为150 W,约为同样尺寸的角接触球轴承的1/3[29]。

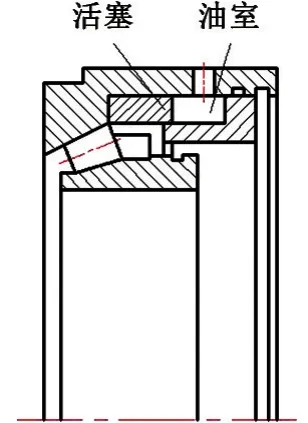

Timken公司研制了一种特殊圆锥滚子轴承[28⁃30]用作高速精密机床的主轴轴承,如图 10 所示,这种轴承的预紧力可作较大范围的调节。与一般的圆锥滚子轴承不同,此种轴承的内圈滚道较宽,滚道槽壁与滚子端面不发生接触。轴承的预紧力靠附加的活塞借助油室压力顶紧滚动体来实现。调节油室压力,即可在运转过程中改变轴承的预紧力。根据类似的原理,德国UKF公司与Burekhardt&Weber KG公司也研制了各自的特种新型轴承,并登记了相关专利[31]。

图10 预紧力可调的圆锥滚轴承Fig.10 Variable preload tapered roller bearing

SKF公司的特种双联球轴承[32]如图11所示,轴承内圈分体制造,由螺母提供轴向预紧力,轴承外圈则由外部的油压施加径向预紧力,能够获得较大的刚度,且预紧力调整机构简单高效。

图11 径向预紧力可调的特种轴承Fig.11 Variable radial preload special bearing

上述三种特种轴承都具有预紧力自动调节功能,但轴承既是主轴的回转支承部件,又是预紧力控制系统中的执行部件,而轴承的磨损和疲劳是难以避免的,一旦需要更换轴承或者油泵,则整个控制系统必须重新调整,增加了维修成本,且特种轴承价格昂贵,因此,具有预紧力自动调节的特种轴承难以被推广使用。

4.2 基于液压力的可调预紧技术

4.2.1 液压驱动轴承外圈的可调预紧技术

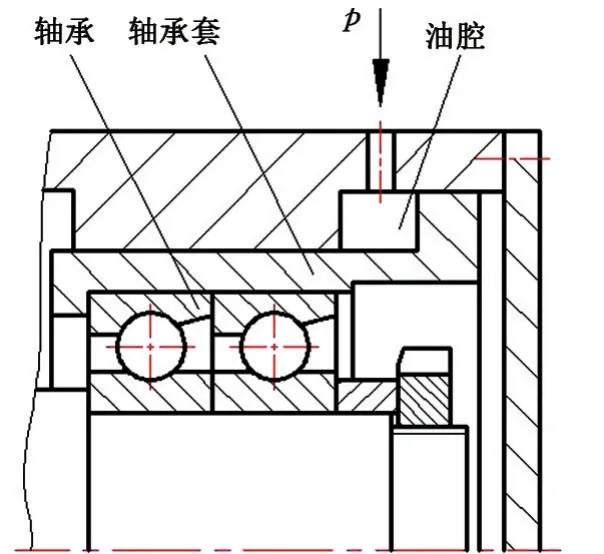

机床都配有液压系统,用液压力驱动轴承外圈实现可调预紧的研究较早。图12所示为德国GMN公司研制的轴承预紧补偿装置[32],串联轴承的内圈由螺母固定,外圈由可移动的轴套施加预紧力,轴套的移动距离则由油腔的位移控制,合理控制油腔压力即可调整轴承的预紧力。由可调液压力提供预紧力的装置简单可靠,基于该原理的轴承预紧技术应用较为广泛,沿用至今。

图12 液压驱动的可调预紧Fig.12 The variable preload of hydraulic drive

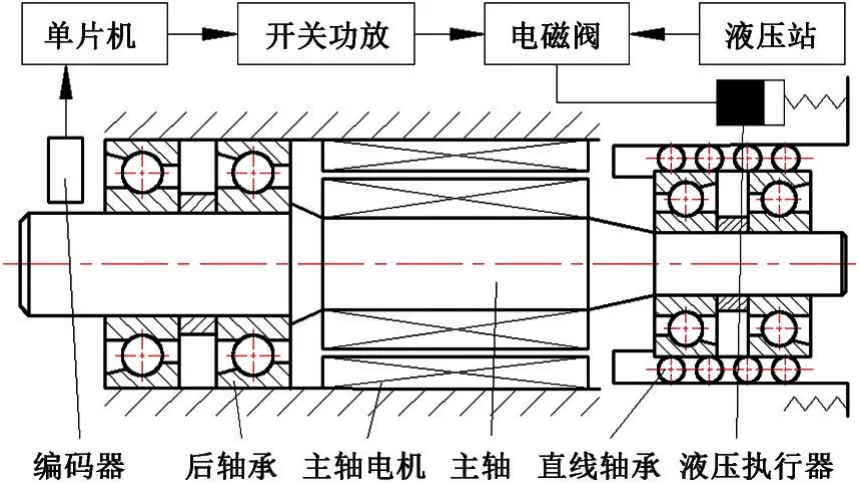

4.2.2 液压缸和弹簧联合预紧技术

在油腔调节轴承外圈位移实现可调预紧的基础上,将主轴转速引入闭环控制,可实现电主轴预紧力的在线监测和调整,如图13所示[33]。该电主轴的轴承采用弹簧和微型液压缸联合预紧,并由编码器采集电主轴转速,当主轴转速低于某一阈值时,程序控制液压缸和弹簧共同施加预紧力来获得较大的刚度;当主轴转速高于某一阈值时,液压缸卸载,此时仅由弹簧施加较小的预紧力,从而降低高速段的轴承温升。徐小平等[34]也发明了类似的预紧装置,不同之处是将液压缸换成了环形小液压缸直接与轴承接触,从而省去了图13中的直线轴承。

图13 液压缸和弹簧联合预紧Fig.13 The hydraulic and spring unite preload

4.2.3 转速分段可变预紧技术

基于液压预紧调节技术,并结合现代检测技术,电主轴转速分段可调预紧技术得以应用。高速段增大油腔压力以施加较大的预紧力,低速段施加较小的预紧力,从而实现分段自动预紧。基于该技术的电主轴轴承温升试验结果表明[35]:在4 000 r/min以上的中高速区间段采用分段可调预紧方式比定位预紧方式的轴承温升低5~10℃,并在全速范围内获得相对稳定的轴承刚度。

4.3 基于材料特性的可变预紧技术

4.3.1 密封液性塑料预紧技术

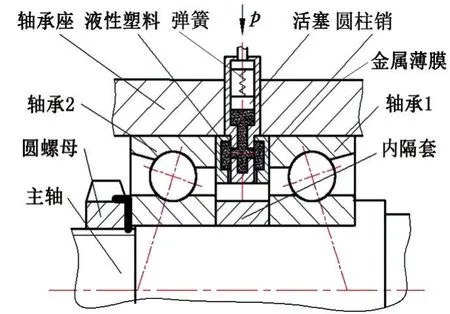

将轴承定压预紧装置中的弹簧换成一个密封液体调节环就形成了密封液性塑料预紧力调节装置,如图 14 所示[30,32],该装置主要包括中空圆柱销、活塞、弹簧、液性塑料和金属薄膜等零件。密封环内填充液性塑料,通过加压柱改变液性塑料的压力即可调节轴承的预紧力。

图14 液性塑料预紧力调节装置Fig.14 The liquid plastic preload adjusting device

调压环安装在轴承1和轴承2的外圈之间,承担着轴承外圈隔套的作用。当施加外力推动活塞向下运动时,活塞通过液性塑料推动金属薄膜向外扩张,推动轴承1的外圈产生向右微小位移,同时轴承2的外圈产生向左的微小位移,从而对轴承施加合适的预紧力。

液性塑料预紧力调整装置虽然能够方便地调节轴承的预紧力,但存在三点不足:第一,需要定期重新标定控制器的预紧力压力曲线;第二,该装置中未安装传感器,需要通过其他条件感知主轴温度和转速变化;第三,驱动活塞的方式不宜实现自动化,外部体积较大。

4.3.2 形状记忆合金弹簧预紧力调节技术

形状记忆合金(shape memory alloys,SMA)是一种在加热升温后能完全消除其在低温下发生的变形,恢复到变形前原始形状的特殊合金材料[36]。用SMA制作的弹簧能够随温度变化改变自身特性和刚度[37],从而实现压力调节。基于SMA弹簧的轴承预紧装置与定压预紧原理相同,只是用特殊的SMA弹簧替代了普通弹簧,从而实现了轴承的预紧力随电主轴工作温度变化而自动调节。

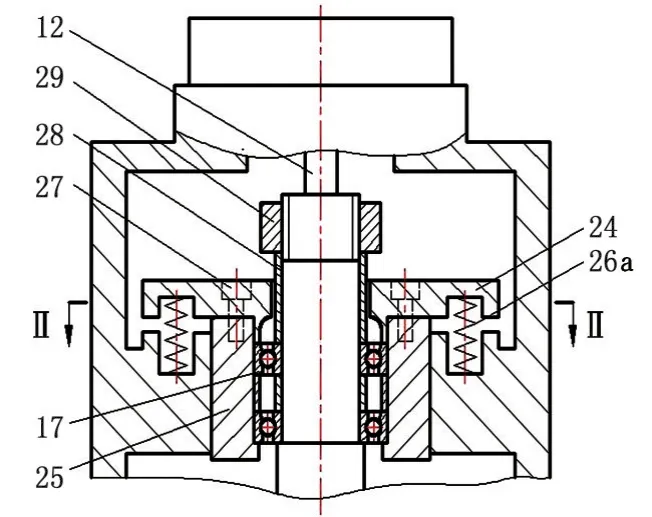

1992年,KOICHIRO等[38]发明了基于记忆合金弹簧的轴承预紧力分段调节装置,如图15和图16所示。该装置的核心是激发温度不同的3个记忆合金弹簧和1个常规弹簧。该组合弹簧能够分成4段以调节轴承的预紧力。在图15中,主轴12由轴承17支承,轴承内圈被轴套28和螺母29固定,压缩弹簧26通过压板24、螺钉27和衬套25对轴承17的外圈施加预紧力。由图16所示的Ⅱ-Ⅱ断面图可知,弹簧26共有16只,分成4组,分别编号为26a、26b、26c和26d,且交叉顺次均匀分布在压板24的外围,其中26a、26b和26c由SMA材料制成,热激发温度分别为25℃、30℃和40℃,初始压力分别为480 N、360 N和280 N,常规弹簧2d的初始压力为200 N。

图15 记忆合金弹簧预紧力调节装置Fig.15 The SMA spring preload adjusting device

图16 调节装置Ⅱ-Ⅱ断面图Fig.16 TheⅡ-Ⅱcross-section diagram

如表1所示,初始状态下4组弹簧共同提供1 320 N的预紧力,当温度逐渐升高,3组SMA弹簧先后达到激发温度而失去弹性,从而分4段调节轴承的预紧力。基于SMA弹簧的轴承分段预紧装置结构简单,对温度反应较快,但只能按照预定的温度分段调节轴承预紧力,不能实现连续调节,且弹簧弹力的一致性问题也无法得到精确的控制,目前未见推广使用。

表1 温度分段的预紧力调节表Tab.1 Temperature classification preload adjustable table

4.3.3 双金属隔套预紧力调节技术

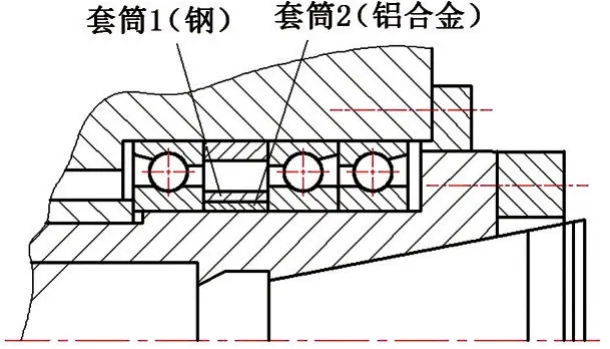

杨庆东等[39]将轴承定压预紧装置中的内圈隔套替换为双金属材料隔套,实现了一定范围内轴承预紧力的连续自动调节。用铝合金和钢两种材料制作的双金属内圈隔套预紧装置如图17所示。

图17 双金属套筒可变预紧装置Fig.17 The thermometal sleeve variable preload device

低温时,钢套筒1比铝合金套筒2的尺寸稍大,由套筒1顶住轴承内圈而施加轴向预紧。随着电主轴转速的增大和温度的升高,热膨胀系数较大的铝合金套筒2的伸长量比钢套筒1的伸长量稍大,并超出套筒1的长度,推动两轴承的内圈产生向右的微小位移,滚动体与内圈的接触面减小,从而实现在高温时减小轴承的预紧力。针对轴承中度预紧力所设计的双层隔套的尺寸如表2所示[39]。

表2 轴承双金属隔套设计尺寸Tab.2 Design dimension of bearing thermometal sleeve

文献[39]试验结果表明,中预紧力在(1.0~2.8)×103r/min的转速范围内,轴承工作温度从100℃降低到50~60℃,电主轴温度分布也明显改善,施加重预紧力时,在1.3×103r/min以下预紧力自动调节效果较好。

双金属隔套虽然能够在一定范围内实现预紧力自动调节,但位移变化量仅有31µm,轴承预紧力调节范围仅450 N,无法满足10 000 r/mim以上的调节需求,需要进一步研究热膨胀系数差距更大的双金属隔套,满足高速电主轴轴承预紧力自动调节的需求。

4.3.4 压电陶瓷预紧力调节技术

压电陶瓷是一种能够将机械能和电能互相转换的功能陶瓷材料。单个压电陶瓷片只能实现微米级位移伸长,多块压电陶瓷片叠加所产生的累积效应才能制作压电陶瓷微位移驱动器[40]。将压电陶瓷叠片置于双联轴承内部则可形成自预紧特种轴承[41]。初始预紧力由螺母提供,可调预紧力由内置的环状压电陶瓷片提供,增大电压后,压电装置在轴承内部产生压力,并推动左右端外圈分别给左右两端的滚动体加压,从而改变轴承预紧力和刚度。

PZT(锆钛酸铅)压电陶瓷棒集成在专用壳体内形成压电陶瓷微位移驱动器,用该驱动器替换定位预紧中的外圈隔套就形成了压电陶瓷预紧装置,改变电压即可实现预紧力的连续调节。压电陶瓷棒在400 V直流电压下能产生700 N推力和35~40µm位移。文献[42]实验结果表明,调整电压可使轴承在2 000~6 000 r/min的范围内的应变维持在15.5×10-6,但转速超过8 000 r/min时,预紧力无法恒定,原因是压电装置与壳体的摩擦力太大。

较早将轴承压电陶瓷预紧原理进行工程应用的是美国TRW航天科技集团的工程师TED[43]。依靠Ted设计的两个对顶压电装置的压力控制,在14~58℃范围内获得了相对恒定的轴承预紧力和摩擦力矩,从而减小了航空轴承对温度的敏感性。

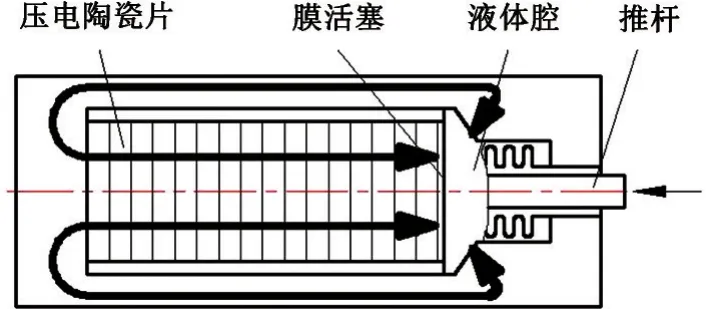

压电陶瓷单独产生的位移和预紧力较小,常将其与弹簧联合作为电主轴轴承的预紧装置,可以产生100 µm的位移和1000 N的预紧力[1,44],也可将压电陶瓷与微型液压机构联合构成预紧单元,如图18[1,45]所示。将压电陶瓷产生的位移和驱动力经柔性杠杆放大也能满足轴承的预紧要求[46]。

图18 压电陶瓷和液压联合预紧装置Fig.18 The preload device of piezoelectric ceramic and spring tegother

若将压电陶瓷与测力传感器集成则可实现轴承预紧力连续可调[47]。图 19a[24]所示为集成式压电驱动器针对FAG HS7010轴承预紧力的试验装置,左端是堆叠形PZT压电陶瓷片,长度为15 mm,直径为10 mm,最大位移为20µm,最大推力为800 N。右端是测力传感器,并由涡流位移传感器测量轴承位移。由图19b[24]可见,三个集成式压电执行器呈120°均布。基于该集成预紧装置的电主轴功率为14 kW,最高转速为24 000 r/min,在转速增大和轴承温度升高的情况下,轴承预紧力基本维持在初始状态130 N不变。

图19 集成式压电预紧装置Fig.19 The integration piezoelectric preload device

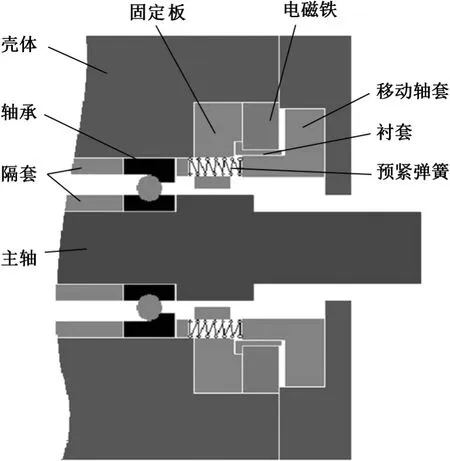

图20 电磁铁调压预紧原理图Fig.20 The schematic diagram of preloadby electromagn

基于该电磁调压原理,采用NSK公司的7207 CTYN P4型轴承、测力传感器和电磁力控制等制作样机。试验结果表明,轴承预紧力随电流非线性变化。如图21[49]所示,当电磁铁吸合距离较近时,预紧力较为敏感,A区域控制效果比B区域好。该样机获得预紧力的试验值与轴承厂家给定的需求值相差4.2%,表明预紧力电磁调节方法有效。但是受制于电磁铁的大体积和主轴系统的有限空间,使用电磁力调节技术难以获得更大的轴承预紧力。

图21 电磁铁预紧力随电流变化关系Fig.21 The preload of electromagnet changes with current

5 轴承自动预紧技术

电主轴轴承可调预紧技术能依据轴承的转速、温度和轴系刚度等参数通过液压技术、压电技术和电磁技术等实现轴承预紧力的分段调节或连续调节,但都存在执行机构庞大、信号反馈与响应不及时等问题,需要研究对工况参数反馈及时、调节快速和机构简单的动态自动预紧技术,并考虑转速、温度和刚度三个因素的相互影响。

5.1 离心块预紧力自动预紧技术

电主轴转速越高,轴系零件的离心力就越大。直径为7.144 mm钢制滚珠在50 000 r/min时的离心力达到200 N以上时,同样直径的陶瓷球的离心力也达到了70 N[6]。因此可通过轴系离心质量块的离心力来反馈电主轴的转速,若进一步将径向的离心力转化为轴向力施加给轴承则可实现轴承预紧力的动态自动调节,基于该思想设计的离心力V形簧片转换装置如图22[50]所示。

图22 V形弹簧片离心力转换装置Fig.22 The V shape spring centrifugal force converter

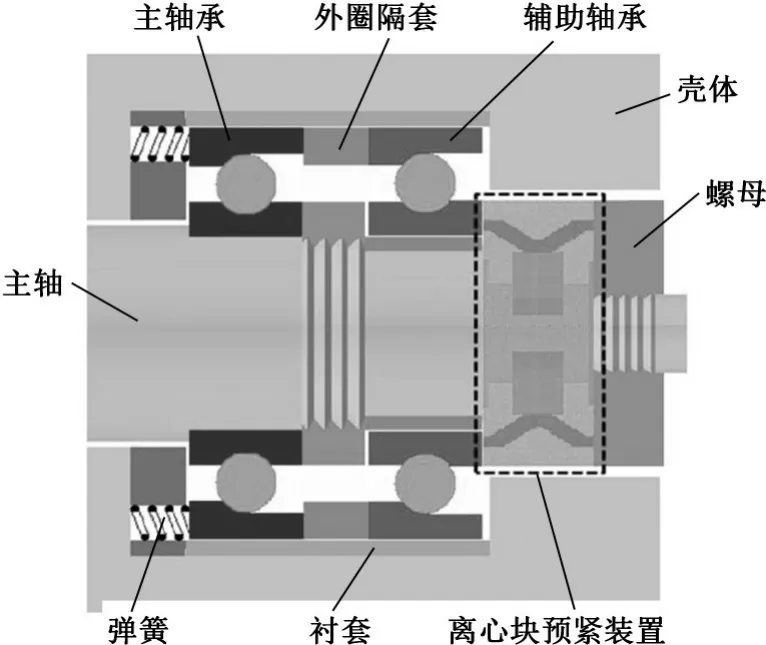

图22中,离心力转换装置由三种零件构成,零件1为中空的开槽圆筒,称之为离心壳体。零件2是扇形块,3个扇形块共同形成一个圆环,高速旋转时可在离心壳体内沿径向的导向槽移动,并对零件3产生压力。零件3是V形弹簧片,通过自身变形将零件2的离心力转化为轴向力。本装置中,扇形离心块是转速反馈和预紧驱动元件,V形弹簧片是轴向力执行元件,主轴的转速越大,V形弹簧片变形越大,产生的轴向力也越大。将该离心力转换装置安装在电主轴前端,如图23所示,该装置与螺母共同施加电主轴轴承预紧力,并实现预紧力随主轴转速自动调节。

电主轴在高速精加工运行阶段,需要逐步减小轴承的预紧力,从而减少轴承发热量。为了实现转速对轴承预紧力的负反馈效果,图23中,经离心块和V形弹簧片产生的轴向力不是直接施加给电主轴的主轴承,而是通过辅助轴承来完成的。当主轴高速旋转时,轴向力施加到辅助轴承内圈,并依次经由辅助轴承的滚动体、外圈和外圈套筒,最终将压力传递给主轴承的外圈,并对主轴承的滚动体减压,从而实现主轴转速增大而轴承预紧力相应减小的自动调节过程。针对离心力轴承预紧力自动调节装置的样机试验数据如图24所示。

图23 离心块预紧力自动调节原理图Fig.23 The automatic adjustment schematic diagram of bearing preload by centrifugal quality

图24 轴向载荷与转速关系图Fig.24 Axial load related to rotational speed

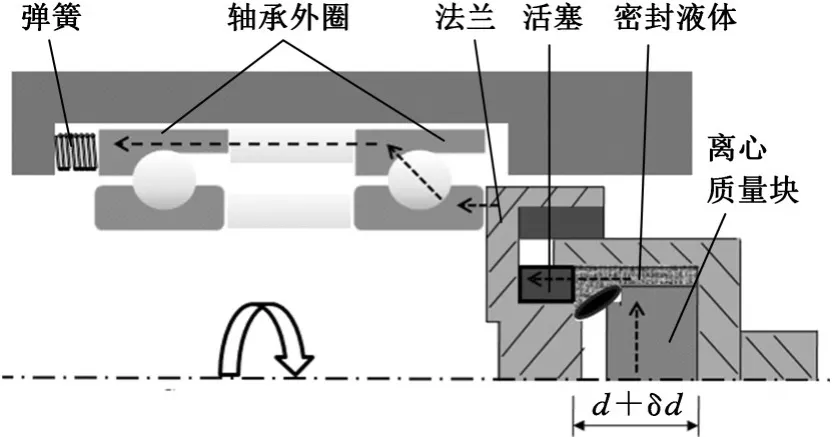

试验设定弹簧初始压力为300 N,当主轴转速达到2 000 r/min时开始产生离心力和轴向位移,当转速为5 000 r/min时,离心力导致的轴向位移为773µm,对轴承外圈产生的压力为150 N。试验表明,主轴转速n增大,离心力增大,施加给主轴承外圈载荷F也增大,主轴承预紧力减小,且满足:

试验验证了V形弹簧片离心力自动预紧装置的可行性,但是,该自动预紧装置在以下三个方面需要进一步验证:①验证主轴刚度是否满足要求,尤其是转速达到20 000 r/min以上时能否满足高速切削的实际需要;②验证扇形离心块的结构和质量、V形弹簧片的弹性等因素对预紧力调节的影响问题;③需要通过精密制造减小运行噪声,并提高可靠性。

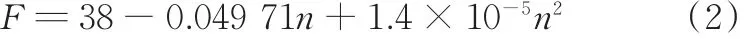

5.2 离心式密封液体自动预紧技术

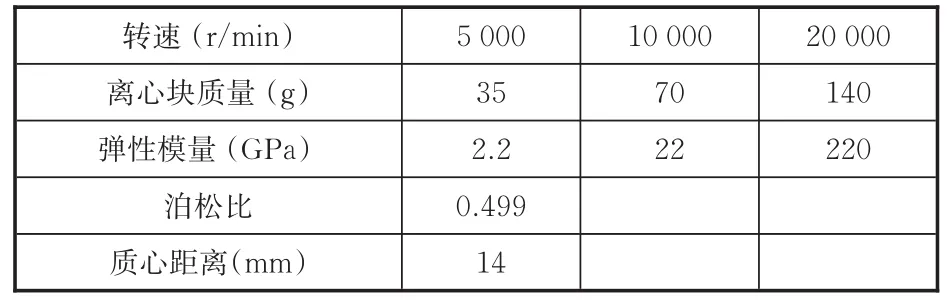

基于密封液体的离心力轴承预紧力自动调节装置如图 25[51]所示,主要由腔体、离心块、密封液体、活塞、法兰盘和密封圈等构成。当主轴转速增大时,离心块挤压液体,施加给右端轴承的预紧力也增大,通过套筒传递到左端轴承外圈的压力相应增大,该压力使得轴承滚动体压力减小,从而达到转速增大而预紧力自动减小的动态预紧目标。离心块的质量、密封液体弹性模量、泊松比、离心块质心到轴心的距离等参数是决定预紧力调节的关键,表4[51]列举了一组仿真参数。

图25 离心式密封液体预紧装置Fig.25 The preload device by centrifugal seal liquid

表4 密封液体参数表Tab.4 Sealed liquid parameter table

针对表4参数的仿真结果表明,液体的轴向位移和压力随主轴转速增大而增大,也随离心块质量增大而增大,仿真结果从理论上阐明了基于特定离心块和密封液体能够实现轴承的自动预紧。由于缺乏针对该装置的样机试验,故在以下三个方面需要进一步验证:验证主轴刚度是否满足要求,验证温度变化所引起的密封液体位移量,验证密封液体的高速旋转密封可靠性。

5.3 均布式弹力环自动预紧技术

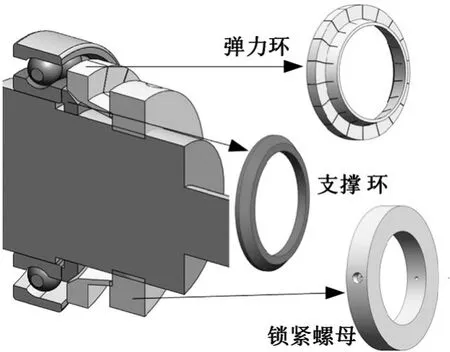

基于开槽弹力环的离心力轴承动态预紧装置如图26[52]所示,该装置主要包括开槽弹力环、支撑环和锁紧螺母三部分。弹力环起到反馈主轴转速的作用,支撑环和螺母是施加初始预紧力的主要部件。

图26 弹力环离心力自动预紧装置Fig.26 The automatic preload device by centrifugal force of elastic ring

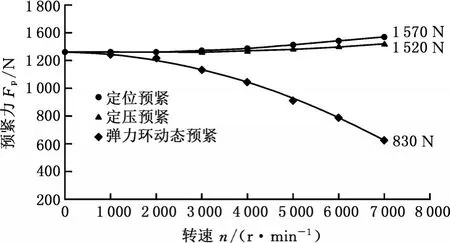

如图26所示,弹力环的截面类似短锤子形,由质量较大的锤部和较薄的法兰构成,并由径向狭缝将环体分割成若干相等的质量块,主轴高速旋转时,分散的锤头质量块会产生较大离心力,实现对主轴转速的反馈。弹力环的法兰与螺母接触,并由螺母给轴承施加初始预紧力。转速增大时弹力环锤头部分的离心力相应增大,并沿径向产生向外的微小位移,使得支撑环对轴承内圈的压力减小,轴承预紧力则相应地减小,从而实现随主轴速度增大,轴承预紧力自动减小。基于该装置样机针对同一轴承三种预紧方式的对比实验结果如图27所示。图27数据表明,基于弹力环离心力的动态预紧装置能够在高速时显著减小轴承的预紧力,且预紧力与转速的平方成负相关关系。

图27 弹力环动态预紧效果对比图Fig.27 The automatic preload effect contrast of elastic ring

弹力环离心力动态调节装置的关键在于弹力环的尺寸、质量和薄壁法兰的厚度,转速越高离心力越大,应减小弹力环离心块的质量和增加薄壁法兰的厚度,实际应用中还要考虑润滑和弹力环自身摩擦和发热的问题,尤其还需要针对电主轴20 000 r/min以上的转速工况进一步优化弹力环动态预紧装置的结构。

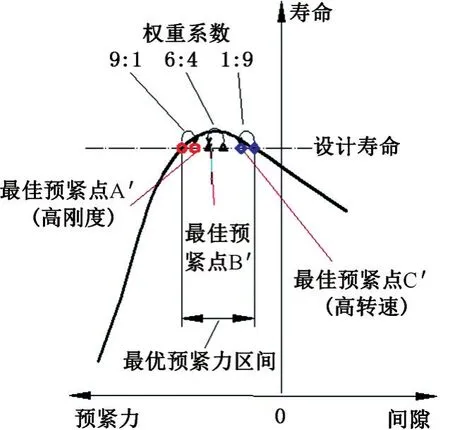

5.4 权重系数法确定最优预紧力

轴承最佳预紧力要综合考虑轴承寿命、刚度、温升和陀螺运动等因素的影响,并以轴承的设计寿命最大、温升最小和陀螺运动最小等三个条件寻求最优的轴承预紧力,在轴承设计寿命最大的区域将预紧力分成A、B、C三个区间,见图 28[53]。

A区间,轴承转速较低,滚动体不产生陀螺运动,是获得高刚度的最大预紧力区域。C区间,轴承转速较高,但是预紧力不足,从而导致滚动体产生一定的陀螺运动。B区间介于二者之间,是兼顾四个要素的最优区间。为了满足在三个区间都能获得最佳预紧力,给出了由最大预紧力Pmax、最小预紧力Pmin和各自对应的权重系数w1和w2所构成的最佳预紧力计算方法(权重系数见表5):

Poptimal=Pmaxw1+Pminw2(3)

图28 轴承预紧力最优区间Fig.28 The optimal section of bearing preload

表5 最优预紧力权重系数表Tab.5 The optimum weight factor table

最优预紧力的权重系数是基于经验值确定的,电主轴轴承运行在不同工况是否都满足比例系数还需要进一步研究,该方法仅给出了算法,且还需研究用何种装置实现比例调节。

6 结论

综上所述,电主轴轴承未来预紧技术可在以下五个方面深入研究。

(1)进一步研究基于液压和压电原理的预紧力调节技术,探求结构更小、产生位移更大的微型压电执行机构,形成基于转速反馈和温度反馈的预紧力自动调节系统,提高系统的稳定性和响应快速性。

(2)进一步研究基于双金属隔套不同热膨胀特性的定位预紧装置,探求如金属镉、锌和铅等热膨胀系数更大的金属或合金,满足随电主轴温度升高而轴承预紧力自动减小的线性关系,且套筒刚度和热稳定性要更好。

(3)进一步研究基于轴系离心质量的预紧力自动调节装置,探求密度更大、体积更小、结构更简单的离心质量块,对于轴系密封液体离心质量块则需要研究其密封问题和型腔的结构问题,探求将离心力转化为轴向力更为简单可靠的装置,并保证离心力预紧装置的刚度要求,提高离心块的制造和安装精度,避免给主轴引入不平衡质量,满足该装置在更高转速主轴上的应用要求。

(4)开发不依靠传感器,能反馈电主轴转速和温度变化,并具有较大位移的自动执行机构。例如将密封的金属汞作为离心质量块,利用其良好的热膨胀特性反馈温度变化,还能利用较大的位移作为驱动机构,研究温度、位移和推力之间的关系,并合理解决液态汞的储存、密封、膨胀空间和推力机构之间的矛盾。

(5)结合现代传感、检测和控制技术,开发轴承预紧力在线测量和动态调整的小型或微型机构,实现高度集成,满足更高转速和更大刚度的电主轴轴承预紧需求。