弹药筒超声自动检测方法与系统

2018-09-22崔西明康宜华

王 哲 孟 杰 崔西明 康宜华

华中科技大学机械科学与工程学院,武汉,430074

0 引言

小管径筒体是压力容器主要的受压元件之一,被广泛应用于核电、航天、军工等领域[1⁃2],由于小径筒体要求检测速度快、精度高,传统的人工检测难以满足要求[3]。作为典型小径筒体的弹药筒在使用过程中往往需要承受压力骤变,如果工件存在未检出的裂纹、夹渣等缺陷会造成严重后果。本文研究的小管径弹药筒的主要特点是曲率大以及筒壁厚度有变化,要求探伤灵敏度高。目前弹药筒探伤主要采用射线检测和超声检测。高远飞等[4]通过图像处理算法对X射线获取的图片进行处理,以判断药筒是否合格,该方法对检测人员危害大且成本高,检测速度较低。超声检测方法根据波形可以分为:横波检测法、纵波检测法、表面波检测法和板波检测法[5]。纵波检测法主要用于测厚,表面波检测法检测深度不足,板波检测法较适用于薄壁工件。董晓丽等[6]提出水浸正交超声板波方法检测薄壁药筒裂纹缺陷,张艳花等[7]提出采用兰姆波方法检测药筒表面伤,但两种方法的模态复杂[8⁃9]、检测最佳参数选择困难、检测效率低。横波法通用性最强[10],是目前特种设备行业中应用最多的一种方法[11⁃12],探伤灵敏度高,满足自动检测需求,因此本文采用超声横波对弹药筒进行检测。本文提出了一种基于药筒下母线入射的恒定折射角方法实现微细裂纹检测,设计了用于药筒等小径筒体无损探伤的多工位高速超声自动化检测系统,并根据系统中缺陷信号和干扰信号的特征及规律,提出了一种扫描信号滤波报警算法。

1 小管径弹药筒检测方法

1.1 小管径弹药筒结构和缺陷特点

药筒作为一种典型的小径薄壁筒体,壁厚一般在0.8~1.2 mm,长度一般在175~265 mm(图1)。该类筒体一般由无缝钢管制作或者对坯料多次引伸成形,导致小径筒体易形成纵向裂纹缺陷,方向与金属压延的方向一致,同时也会有夹杂物和折叠等缺陷出现。药筒实际裂纹深度一般在0.05~0.10 mm,因此本系统要求检出最小裂纹缺陷深度为0.05 mm。

图1 5种典型规格药筒Fig.1 Five typical cartridges

1.2 基于药筒下母线入射的恒定折射角检测方法

本文中的水浸超声检测系统采用药筒螺旋前进,探头固定不动的检测方式,减少了探头及通道数量。由于药筒具有多种规格且直径较小,不同直径药筒在两个固定滚筒之间的高度会变化,因此需要调整超声探头的姿态来保证入射角度的恒定。传统的超声检测设备采用超声探头垂直入射到管壁,通过调整探头偏离钢管中心轴线的距离来确定入射角度,在对称布置的双探头模式下,实际应用中容易导致探头角度变化,难以实现多工位超声水箱快速、准确的标定,从而对缺陷检测信号的一致性造成影响。

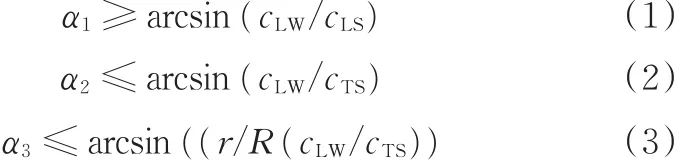

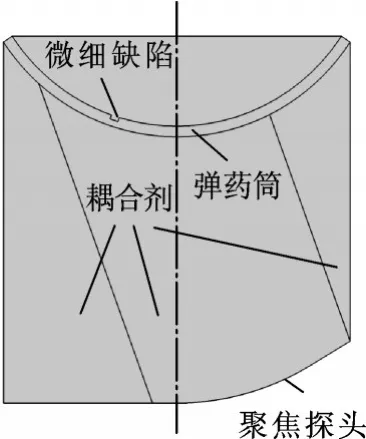

为此笔者提出基于药筒下母线入射的恒定折射角检测方法(图2),超声聚焦探头倾斜一定角度对准钢管下母线,超声波经过折射后进入药筒内壁检测内外伤,对于不同规格的药筒,不需要改变探头相对水箱的姿态,只通过调整检测水箱的高度,使探头焦点聚焦于药筒下母线,就能以较高精度保证水层距离和入射角度的一致。调整方法简便,同时探头相对水箱固定,可以较大程度地减小水箱的体积,保证水循环的稳定。

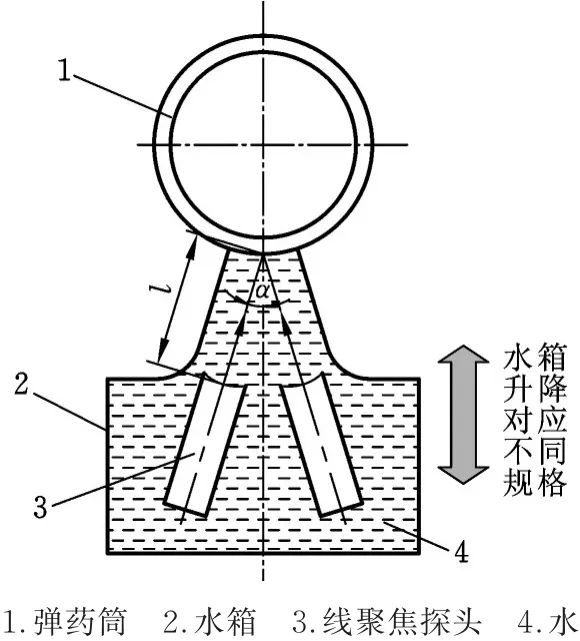

为实现纵向缺陷的纯横波检测[13],以使筒壁中回波波形单一,便于判别缺陷回波,将超声波入射角选择在第一临界角α1和第二临界角α2之间,即入射角一般选取14.5°~27.3°。对于纵向缺陷,要能够扫查到内壁上的缺陷(图3所示为临界情况)。第一临界角α1、第二临界角α2、纵波入射角α3计算公式如下:

式中,cLW为水中纵波声速,取1 480 m/s;cLS为钢中纵波声速,取5 900 m/s;cTS为钢中横波声速,取3 230 m/s;r R为小径筒体内外半径之比,取0.95。

由式(3)可知,纵波入射角应小于25.8°,综合理论和实践考虑,本文选用17°入射角较为合理。

图2 检测方法示意图Fig.2 Detection method diagram

图3 内壁纵伤扫查临界示意图Fig.3 Internal longitudinal defect scanning diagram

1.3 微缺陷超声检测仿真

为验证基于药筒下母线入射的恒定折射角检测方法能有效检测深度0.05 mm的微细裂纹,通过有限元方法对壁厚1.0 mm的药筒进行仿真,内外裂纹宽度和深度均为0.05 mm。仿真模型选用中心频率为5 MHz,晶片直径D为8 mm,焦距f为25 mm的线聚焦探头,工件的曲率半径R为20 mm,水层厚度l为25 mm。耦合剂与检测工件的材料参数取值于有限元分析软件的材料库。

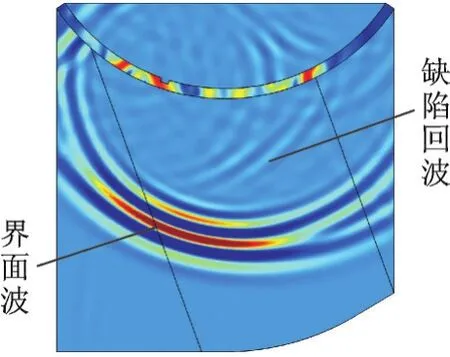

建立有限元仿真模型(图4),模型中采用圆弧线作为虚拟探头,表示发射和接收信号的端面。为了缩减网格数量从而减小计算量,对虚拟探头进行了等比例缩小,同时为了尽量保留声波与微缺陷相互作用时的物理规律,对样品区域尺寸也进行相应缩减来突出微缺陷的存在[14]。超声激励脉冲信号采用高斯脉冲,作为法向位移边界条件加载在虚拟聚焦探头上。以内部微裂纹为例,图5给出了在仿真开始后1.8µs时的瞬态声场分布,可以看出,声场大部分能量被筒体界面反射,仅有部分能量透射入筒体,缺陷回波出现在界面波之后,声场能量能有效被虚拟探头拾取。

图4 内部微裂纹仿真模型Fig.4 Simulation model with internal micro crack

图5 t=1.8 μs时瞬态声场示意图Fig.5 Transient sound field diagram att=1.8 μs

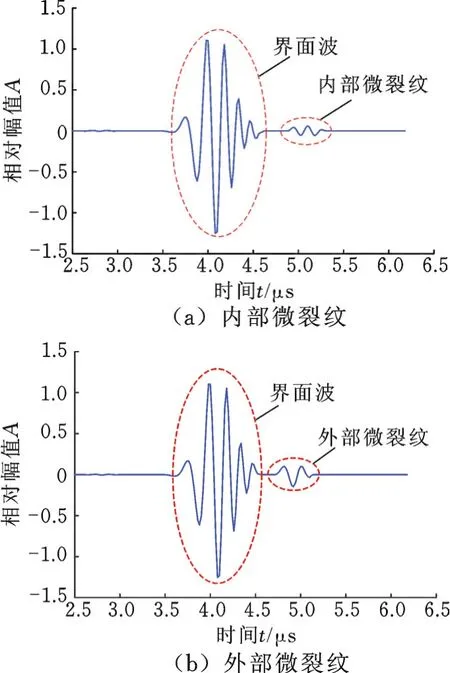

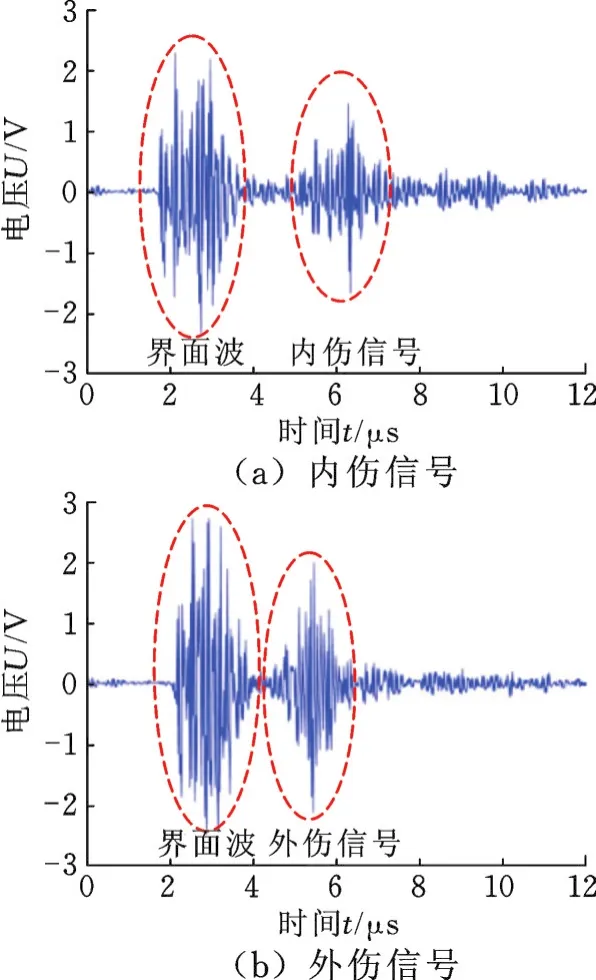

通过仿真得到模型中内部微裂纹和外部微裂纹的A扫回波信号(图6),内外微裂纹均能准确识别,且信噪比能达到要求。由于壁厚较薄,横波折射进入管壁后不断反射,能量不断衰减,弹药筒原地旋转时,会出现多次缺陷回波。

图6 管壁内外微裂纹回波信号Fig.6 Echo wave of the internal and external micro cracks

1.4 微缺陷超声检测实验

对刻有标准伤的样件进行检测实验,测试样件为A、B、C、D、E 5种规格弹药筒。样件标准伤为纵向分布的长、宽、深分别为(10±0.5)mm、(0.10±0.010)mm、(0.05±0.005)mm的内外微裂纹。

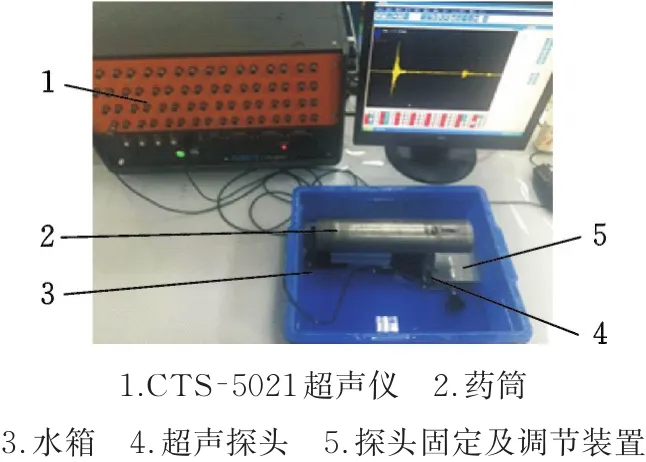

实验装置由CTS⁃5021型超声仪、超声聚焦探头、探头固定及调节装置以及水箱等部分组成,见图7。实验选用中心频率为5 MHz、晶片尺寸为8 mm×15 mm的线聚焦探头,探头入射角为 17°。

图7 实验装置Fig.7 Experimental device

图8 缺陷回波信号Fig.8 Echo signal of the defect

以A型弹药筒为例,内外标准伤在射频模式下的A扫回波信号见图8,检测结果显示界面波信号较稳定,内外缺陷回波信号较强,多次反射波对探测区域内缺陷回波的干扰较弱,信噪比大于10 dB。在相同实验装置下,更换不同规格弹药筒,调整探头高度,保证声程为25 mm,仍能观察到较高信噪比的标准伤信号。通过实验看出,对不同规格样管0.05 mm深度的内伤和外伤信号均能准确检测,同时检测探头也便于调整。

2 高速超声检测系统

相较于一般工业管道的超声在线检测,弹药筒产量大,要求自动化检测速度快、稳定性高。为解决小管径弹药筒的大批量自动化检测需求,基于恒定横波折射角微裂纹检测方法,开发了一种多工位高速超声检测系统,主要包括检测运动系统、运动控制系统及水循环系统、超声检测仪以及信号处理系统,实现了药筒等小径筒体上料、检测、分选全过程自动化。

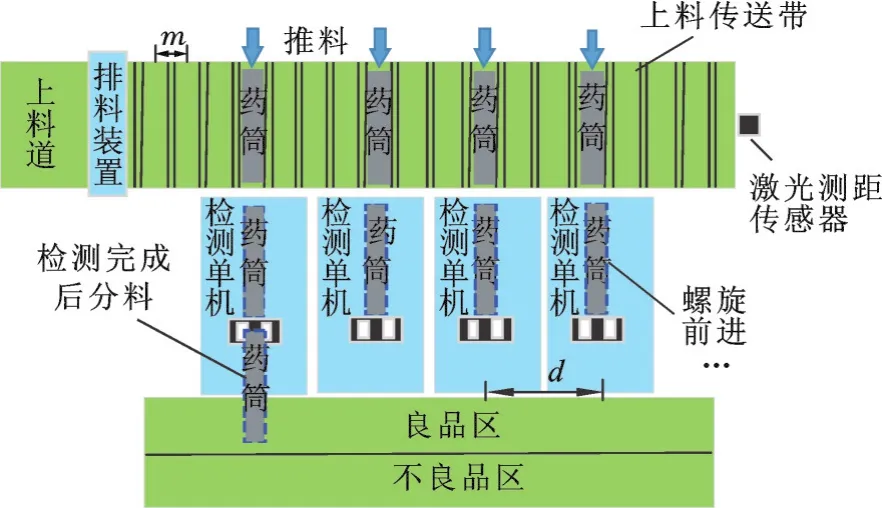

2.1 检测运动系统

检测运动系统主要包括机架、上料组件、推料组件、药筒超声检测单机以及自动分选组件。系统布局图见图9。机架将各个组件固定;上料组件中上料传送带等距离均分成若干卡槽,相邻卡槽间距为m,传送带逐个带动经排料装置排好料后的弹药筒进入卡槽中。为保证每个检测单机对应卡槽排料准确且停止位置对准单机中心,采用激光测距传感器测量药筒的位置。因此检测单机中心距d与卡槽间距m满足:

式中,n为正整数。

图9 系统布局示意图Fig.9 Diagram of the testing system

通过调整上料机构可以保证多规格的药筒准确进入上料传送带中的卡槽,随着上料传输带运动到推料工位;推料组件利用推杆稳定推动筒体轴向进给进入检测单机;检测单机中滚筒带动筒体圆周转动,实现筒体螺旋前进,检测单机中的可调节检测水箱可随不同药筒规格调整高度,完成对螺旋前进的药筒的纵向伤检测;检测完成后下料组件分选机构完成合格品和不合格品的分选,经过下料传送带输送至不同料区,完成检测。当弹药筒尾部离开水箱上部时,下一根药筒立即经过推料机构推动进入检测工位,实现循环检测。

高速超声检测系统中多工位检测单机并行工作,配合自动上料机构实现不间断的高速检测。各个组件相互配合,可以精准控制检测速度、扫查螺距,保证了超声探伤的稳定性和可靠性。同时采用模块化设计,可根据检测节拍和对象规格,改变检测速度、工位数量和调节检测组件,对小管径筒体检测具有较高的通用性。本检测系统根据检测速度要求选择20通道、10工位的组合方式,检测速度可达1 200件/h。

2.2 检测单机设计

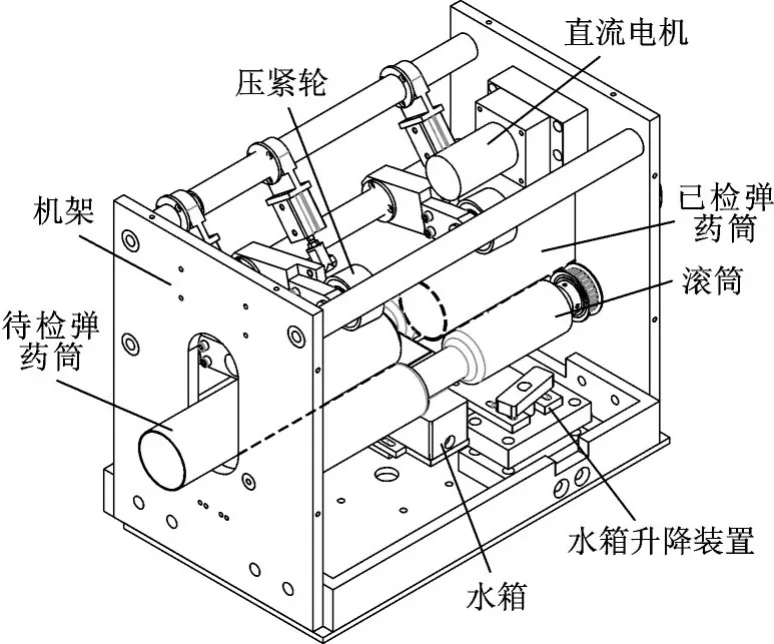

由于弹药筒快速检测及快速规格调整的要求,设计了检测单机装置(图10),推杆推动弹药筒在对滚筒上以小螺距螺旋前进,利用压紧轮减小药筒的跳动,提高信号检测的一致性。通过调节水箱升降装置来适应不同规格的药筒。

图10 检测单机Fig.10 Single detection device

2.3 扫描信号滤波算法

本系统中单通道超声仪的重复频率为1 kHz。弹药筒相对超声探头螺旋前进,即探头扫描轨迹为螺旋型。检测时工件旋转速度v1(r/min)及前进速度v2(mm/s)均可根据弹药筒规格调整,则单一工件的扫描螺距P(mm/r)为

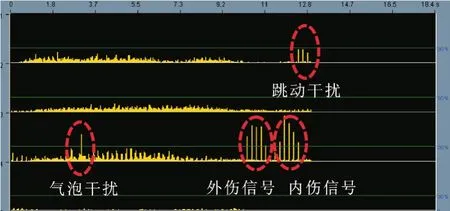

在实际检测中,为了保证缺陷信号检出稳定性以及较高的检测速度,通过调整弹药筒前进速度和旋转速度,设置每种规格弹药筒螺距均为2.5 mm,此时标准伤信号均可采集5个周期信号。可以发现,扫描周期中的缺陷波形峰值呈现包络线形状,位于中间周期的幅值达到最大,同时缺陷信号周期波形间隔时间基本相同(图11)。

超声检测系统存在几方面的干扰噪声,主要包括:直线度差的弹药筒在旋转前进时的跳动信号;耦合水中积聚的气泡形成的干扰;管内壁附着的小水珠造成干扰;控制系统和阻抗匹配造成的随机噪声。经过多次系统测试发现,干扰信号一般不具备周期性,少数具备周期性的干扰信号周期较少。以缺陷信号具有较好的周期性作为缺陷判别依据,具体信号滤波算法如下。

图11 缺陷信号及干扰信号Fig.11 The defect signals and the noise signals

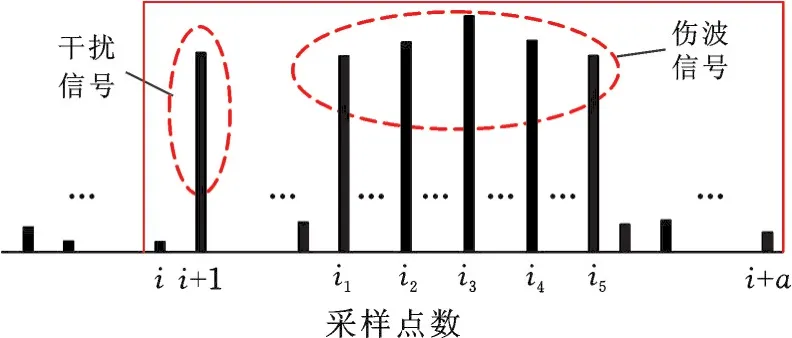

(1)设置滤波计算窗长度为a(采样点数),其中窗长度尾端始终为最新采样点i+a,即窗的位置为第i采样点至第i+a采样点,随采样点数增加而移动,如图12所示。

图12 信号加窗示意图Fig.12 The signal window diagram

(2)设置系统报警闸门高度为b,出现第1个报警波形且在i+a采样点,即Y(i+a)>b,则继续等待。

(3)当窗逐点经过此报警波形至离开时,窗内出现报警波形次数N<2,则判断先出现的报警波形为干扰信号,剔除不显示。

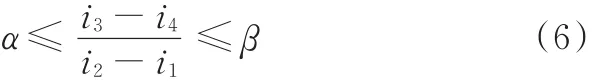

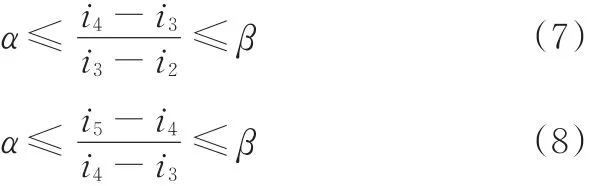

(4)当窗逐点经过此报警波形至离开时,窗内出现报警波形次数N≥2时,依次计算先出现的3个报警波形对应采样点是否近似等距,若不满足下式:

则判断最前方信号为干扰信号,剔除不显示;若满足,则继续计算后续出现波形是否等间距:

在采样过程中,报警波形对应点数之间并不是等差数列,因此采用近似判断等距,式中α、β一般取0.95、1.05。

本检测系统中,系统报警闸门高度设定为30%,此时管壁内外标准伤信号能较好地标定。跳动造成的短周期干扰信号,及气泡或机械抖动造成的冲击信号均能较好地滤除,系统检测信号的信噪比稳定控制在8 dB以上。经过测试,采用此信号滤波算法后,弹药筒检测系统误报率从20%降至1%,极大减少了干扰信号引起的误报,提高了系统的可靠性。

3 系统测试及应用

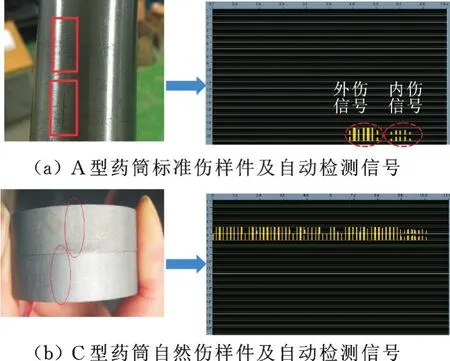

为验证检测系统自动检测模式下的可靠性和稳定性,以A型药筒为例,样件人工缺陷为标准纵向内、外矩形刻槽,长、宽和深度分别为(10±0.5)mm、(0.1±0.01)mm、(0.05±0.005)mm。在第1~9工位(对应1~18通道)放置合格品,在第10工位放置标准伤样件。结果如图13a所示,前9个工位合格品无报警信号,而第10工位出现了内外标准伤报警信号。且从图中可以看出,对应每一通道,标准伤信号一致性较好,重复测试每一工位后,内外标准伤均能准确检出。

测试C型药筒自然伤样件,信号波形如图13b所示,此自然伤为贯穿窄裂纹,裂纹深度为0.15 mm,可以看出从管口到端部均存在超过报警闸门的扫描信号,扫描信号能准确反映药筒裂纹缺陷大小和位置。

图13 标准伤样件、自然伤样件及其自动检测信号Fig.13 The automatic detection signals of the standarddefect and natural defect

对药筒进行大批量测试。由于直径和长度的区别,A、B、C、D、E五种药筒的自动检测时间分别为 7.6 s、9.6 s、12.3 s、13.5 s、14.7 s。分别对 200根A型药筒和200根D型药筒进行反复测试,该检测系统无漏检,误判率仅为1%。

4 结论

(1)通过分析弹药筒结构和微细裂纹缺陷特点,提出了基于药筒下母线入射的恒定折射角检测方法,检测精度高,调整简单方便,具有通用性和有效性。

(2)完成了自动化系统的设计,保证了检测的快速性和稳定性。

(3)根据缺陷信号出现的周期性规律,提出了一种扫描信号滤波算法,有效减小了误报率,提高系统可靠性,系统测试满足高速、高精的自动化检测要求。