浅谈回转窑内后结圈防治

2018-09-22姬晓晨张令果李保明

吕 鹏,姬晓晨,张令果,李保明

(1.青州中联水泥有限公司,山东 青州 262500;2.华中师范大学经济与工商管理学院,湖北 武汉 430079)(3.平邑中联水泥有限公司,山东 平邑 273300)

1 结后圈对窑工艺系统的危害性

结圈是指窑内在正常生产中因物料过渡黏结,在窑内特定的区域形成一道阻碍物料运动的环形,坚硬的圈。这种现象在回转窑内是一种不正常的窑况,它破坏正常的热工制度,影响窑内通风,造成窑内来料波动很大,直接影响着回转窑的产量、质量、消耗和长期安全运转。处理窑内结圈费时费力,严重时停窑停产进行人工进窑打圈,其危害是严重的。

1.1 破坏了窑内稳定的热工制度

窑内通风不畅,煤粉燃烧不完全,窑内还原气氛严重,烧成温度低,熟料产质量下降,被迫减煤,只好相应降低产量,甚至被迫停窑。

1.2 窑尾向外溢料严重,甚至将窑尾密封烧坏

窑尾溢出物料在900℃左右,不但污染环境,而且增加工人的劳动强度在清理过程中易发生烫伤事故,危及人身安全,同时浪费大量的热能及物料。溢料严重时清理不及时易烧坏窑尾密封,导致窑尾系统漏风严重,系统结皮和煤耗的增加。

1.3 严重影响高温带及其后面一段耐火砖寿命

后结圈严重时影响窑内通风,火焰不畅在高温带难以展开,火焰形状受到破坏,短而粗的火焰烧蚀着烧成部位的砖及窑皮发生红窑事故。同时同一部位的结圈频繁长落,极大缩短了结圈部位耐火砖的寿命。

1.4 为圈后形成大的结球创造条件

当窑直径≤4m,结圈厚度≥0.5m时,结圈位置在上过渡与烧成带结合部位,窑后浮窑皮的脱落很难越过此圈,为结球创造条件,结球如果不到及时放出,长时间在此处滚动对耐火砖造成碾压易发生红窑事故。窑内如果没有圈的阻挡,虽有预热器系统能富集有害元素,但形成的小料球不会滞留在圈后越滚越大。

1.5 结圈脱落后易造成窜料

结圈严重时,阻挡物料正常前进速度,增加窑内填充率,窑负荷增加影响窑主电机正常运行。圈后物料囤积到一定程度间断性进入烧成带,窑温反复波动窑况恶化,熟料产量差。当结圈脱落后,结圈后未烧好的生料大量涌入烧成带,正常窑头煤提供的热量不能满足生料的需求,出现生烧、欠烧料,严重时控制不当易发生窜料。结圈本身的大块卷在料中一起进入篦冷机,干扰着篦冷机的正常控制,严重时压死篦床。要求操作人员结合窑电流趋势,及时采取相应措施调整篦速与窑速的关系。

2 后结圈产生的原因

2.1 入窑生料成分波动的影响

实际生产过程中,窑操作员最头疼的事是入窑生料成分波动太大和喂料不稳定。窑内物料时而难烧或时多时少,遇到高KH料时,窑内物料松散,不易烧结,窑头感到“吃火”,熟料fCaO高,或遇到料量多时都迫使操作员加煤提高烧成稳定,有时还要降低窑速,遇到低KH料或料量少时,窑操作上不能及时调整,烧成带温度偏高物料过烧发粘,稍有不慎就形成长厚窑皮,进而产生熟料圈。

2.2 原燃材料中有害成分的影响

CaO+Al2O3+Fe2O3+SiO2含量偏低,而R2O和SO3含量偏高。生料中的有害成分在熟料煅烧过程中先后分解、气化和挥发,在温度较低的窑尾凝聚粘附在生料颗粒表面,随生料一起入窑,容易在窑后部结成硫碱圈。在入窑生料中,当MgO和R2O都偏高时,R2O在MgO引起结圈过程中充当“媒介”作用形成镁碱圈。根据操作经验,当熟料中的MgO>4.8%时,能使熟料液相量大量增加,液相粘度下降,熟料烧结范围变窄,窑皮增长,浮窑皮增厚。熟料中MaO<4.0%时,但由于R2O的助熔作用,使熟料在某一特定温度或在窑某一特定位置液相量陡然大量增加,黏度大幅度降低,迅速在该温度区域或窑某一位置粘结,形成熟料圈。

2.3 煤粉质量的影响

由于煤灰中一般含Al2O3较高,因此当煤灰掺入物料中时,使物料液相量增加,往往易结圈。煤灰的降落量主要与煤中灰分含量和煤粉细度有关,灰分含量高、煤粉粗,煤灰降落量就多。另一方面当煤粉粗、灰分高、水分大、燃烧速度慢,会使火焰拉长,高温带后移,“窑皮”拉长易结圈。另外,喂煤量不稳定,使窑内温度忽高忽低,也易形成结圈。

2.4 操作和热工制度的影响

(1)二、三次风配合不当,火焰过长,使物料预烧好,液相出现早、黏结窑衬能力增加,特别是在预热器温度高、分解率高的情况下,火焰过长,结后圈的可能性很大。

(2)窑头用煤过多,产生化学不完全燃烧,使火焰还原性,促使物料中的铁还原为亚铁,亚铁易形成低熔点的矿物,使液相过早出现,容易结圈。

(3)喂料量与总风量使用不合理,导致窑内的热工制度不稳定,窑速波动异常,也易结后圈。

实践证明,热工制度严重不稳定,必定要产生结圈,而影响热工制度稳定因素又是多方面的,同时结圈又导致热工制度的不稳定。

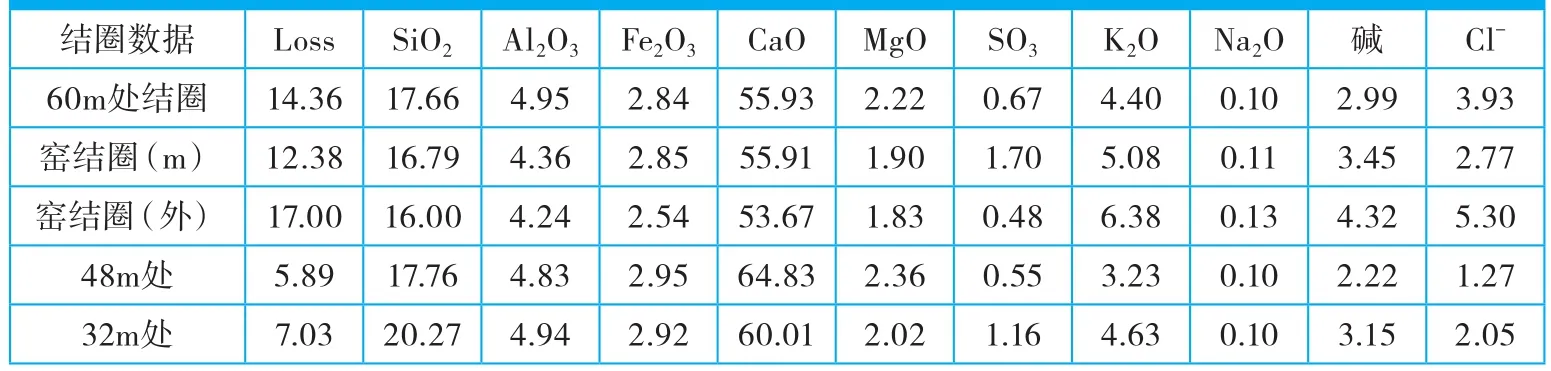

表1 窑内结后圈化学分析成分(%)

3 如何预防后结圈

2015年回转窑运行期间窑内频繁出现后结圈且结圈的位置不固定,严重时窑尾溢料,窑被迫减产进行烧圈处理,制约生产。工艺负责人多次组织相关专业技术人员召开专题会议,围绕如何预防及快速处理开展工作,认真分析总结吸取教训,制定有效可行的防范措施。2017年全年运行期间,窑内基本上杜绝后结圈,效果显著。利用停窑时机对各部位结后圈物料进行化学分析见表1。

从表1中分析,结后圈主要因素有害成分含量过大造成的,如何减少原燃材料中有害成分的含量,需要引起生产领导的重视,企业为降低生产成本,追求原燃材料的进厂价格从而忽略掉质量,质量把关不严格,后续生产造成被动状态。

3 减少后结圈的措施

3.1 选择适宜的配料方案,稳定入窑生料成分

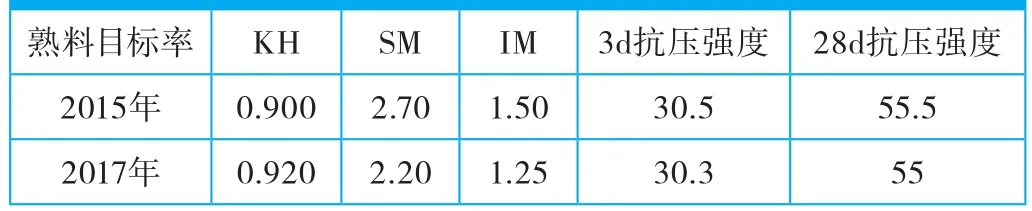

一般说烧高KH、高SM的生料不易结圈,但熟料难烧,fCaO含量高,对保护窑皮和熟料质量不利;反之,熟料烧结范围窄,熟料液相量多,熟料结粒大,窑不好操作,易结圈。但生产经验告诉我们,烧较高KH和相对较低的SM,或较高的SM和相对较低的KH的生料都比较好烧,又不容易结圈。因此,窑经常出现结圈时,应改变熟料配料方案,适当提高KH或SM,减少溶剂矿物的含量对防止结圈有利。并且对配料方案进行优化调整见表2。

表2 熟料控制指标

3.2 减少原燃材料带入的有害成分

通过上述原因分析原燃材料中带入的有害成分是影响窑内后结圈的主要因素,因此,调整进厂原燃材料种类尽量降低有害成分的含量,各种原燃材料化学成分见表3。

表3 原燃材料化学成分(%)

3.3 提高煤粉质量

在提高原煤热值的基础上,加强中控煤立磨操作出磨风温原控制在60℃~65℃,调整为65℃~70℃。出磨煤粉细度原控制在≤12,调整为≤10。通过提高煤粉质量减少煤粉不完全燃烧造成后燃现象。

3.4 窑头燃烧器的定位及使用

(1)窑头燃烧器在窑口截面的坐标位置传统做法偏料控制,调整为燃烧器中心对正回转窑窑口截面的中心,杜绝未燃烧的燃料裹入物料层内,因缺氧而得不到充分燃烧,长窑口煤粉圈不在发生。

(2)正常使用期间要求每班坚持固定时间来回移动燃烧器一次,燃烧器前端部与热态下窑口截面垂直,然后撤出200mm,前后距离控制在200mm。以此来改变火点的位置,可有效控制煤灰的定点沉降引起结后圈。

(3)每班利用燃烧器清焦器至少对燃烧器前端部结焦清理两次,燃烧器头部上方积料及时清理。

3.5 坚持“薄料快烧”的原则

三个班统一操作方法,稳定烧成系统的热工制度。在保持喂料喂煤均匀,加强物料预烧的基础上尽量提高窑速。采取薄料快烧、长焰顺烧,提高快转率,这对防止回转窑结圈都是有利的。

3.6 确定一个经济合理的窑产量指标

通过一段时间的生产实践,每台回转窑都有自身特定的合理的经济指标。回转窑在某高产量范围内能达到熟料优质,煤耗最低,运转率最高。经验告诉我们,窑产量超过一定限度以后,不是由于系统抽风能力所限致使煤灰在窑尾大量沉降并产生还原气氛,就是由于拉大排风使窑内气流断面风速增加,火焰拉长,液相提前出现,这都容易形成熟料圈。通过长时间摸索,回转窑超产能力控制在15%左右状态下,各项KPI指标最佳。

3.7 发挥生料均化库的作用

目前,我国不少大中型新型干法水泥企业采用IBAU中心锥体连续式均化库改进型,均化效果好。由于生产线长时间运行,避免不了各类杂物入库堵塞下料口,库底斜槽磨损严重不能正常工作,原设计7个区间隔连续下料,使用到后期只有个别区下料。另外生产领导的不重视,认为只要物料能够下料满足回转窑运转,清库维修危险且费用高采取将就使用。使用生料均化库目的在于规避出磨生料成分的波动减少对入窑生料成分的影响。当均化库定点其中某个区下料时,库内生料形成抽心下料状态,直观表现出磨生料1~2h后直接入窑煅烧,回转窑热工制度受入窑生料成分波动影响不稳定,严重时导致发生后结圈,特别强调是当生料磨库满避峰期间,窑灰带入量加大(窑灰中有害成分含量较高)加剧了窑内后结圈,避峰时间越长产生的后果越严重。

3.8 重视烘窑期间工作

长时间停窑后恢复生产过程中,由于烘窑期间一些细节性工作做的不到位,经常出现回转窑恢复生产了同时后结圈伴随着出现了。结合窑内换砖及残留物料情况制度详尽的烘窑方案,确保回转窑的窑温到最佳状态在进行投料操作。由于无热源加强原煤的晾晒尽量降低煤粉水分,细度控制上调整为≤6。其中油煤混烧的时间长短控制,柴油雾化效果能否保证煤粉尽可能完全燃烧。投料初期系统拉风是否与喂料量匹配。

3.9 加强中控窑操作员对窑胴体温度的监控

大家常规做法往往重视窑胴体温度高时及时汇报反映,而忽略温度逐渐降低的趋势,等窑后结圈已经形成影响到窑况才引起足够的重视,处理起来费时费力。对待窑内后结圈我们应采取以预防为主,早发现早处理,及时纠正异常情况结合生产实际状况采取果断措施,把后结圈扼杀在萌芽状态。视胴体温度变化情况,发现有结后圈的苗头,可联系配料人员对生料配料方案在原来的基础进行微调,适当提高入窑生料硅酸率,减少溶剂矿物的含量。

3.1 0 增设窑灰仓

为防止因窑灰因素造成窑内结后圈,可在生料均化库侧增设窑灰仓,进行独立计量,根据窑灰产生量,定量均匀带入入窑系统。通过此项改造可有效控制生料磨长时间避峰引起入窑生料成分中有害成分过渡集中入窑。

4 后结圈的处理

4.1 常规后结圈的处理方法

(l)处理后结圈一般采取烧圈法,有热烧法、冷烧法和冷热交替法。

(2)处理后结圈应注意的问题:①热烧时,烧成温度比正常高,火焰应长,火点往窑内伸,窑速应慢些;冷烧时,烧成温度应稍低,且火焰应回缩,火点往窑头移,窑速要力争快转;冷热交替法就是冷烧和热烧交替进行,使结圈处温度有较大变化,让结圈塌落。②烧圈时,应注意火焰形状不能扫窑皮。③烧圈时,中控应与窑巡检员密切配合,协调操作,火点的移动可通过调整窑内通风、调整窑头喷煤管位置及内外风阀门的比例来实现。

4.2 针对性后结圈的处理

(1)处理较远的后结圈则以冷为主。一般结在55m前后为硫碱圈,硫碱圈是不常见的。它结在分解带物料温度930℃左右的地段。其生成原因是由于煤灰或生料中含有较高量的SO3,在上述温度下与Na2O和K2O生成易熔的硫酸盐而形成圈。这种圈有一个特点,就是当温度超过1 000℃时,硫酸盐挥发,圈即自行脱落消失。形成圈后,应在操作上逐渐提高燃烧带温度,拉长火焰,使结圈地段温度大于930℃,从而使大量的硫酸碱挥发,消除结圈。

(2)处理较近的后结圈则以烧为主,一般结在燃烧带尾部称为熟料圈。其形成原理与形成窑皮的原理一样,只不过在客观条件发生变化时(如KH低了,含铁、铝高了,煤粉中灰分增高了,水分大了等),操作跟不上去,参数不合理,致火点后移,液相过早出现,使衬料与物料间的温差增大,圈体愈结愈厚,形成后圈。一旦结圈,窑内通风受到阻碍,火焰伸不进去,形成短焰急烧,煤粉燃烧不完全,窑内发浑,局部高温,损伤窑皮,窑速提不起来。同时,窑内负荷增加,负压上升,尾温下降,来料不均,窜料严重。结圈积料严重时,窑内负荷过大,还会造成马达发热,跳闸,窑内倒烟,对产量、质量及安全运转影响极大。

熟料圈如何处理,在处理熟料圈时,要根据圈体的特点和远近,分别采取不同的处理方法,才能达到较好的效果。

一般采用冷热交替法处理,烧远圈时以冷为主,烧近圈时以热为主。①当窑内窑皮长得长而厚或轻度圈根时,将喷煤管偏外拉出,移动燃烧带位置,降低结圈部位温度,改变煤灰沉落位置,使厚长的窑皮逐渐垮落。调整风煤配合,加速煤粉燃烧,使高温带两端低温部分不拖长,防止圈根继续成长。②当窑内厚窑皮处理不当或不及时而导致周期性快、慢车加重,使厚窑皮发展形成熟料圈时。首先要确定圈的位置和厚度及圈后积料情况。然后减少喂料量,一般减少到正常喂料量的70%~80%。提高火焰温度,加强预烧,逐渐加快窑速,保持窑的快转,卸出圈后部分积料。待圈后积料减少时,可将喷煤管伸入窑内,适当抬高喷煤嘴,使火焰的高温区移向圈体处。此时排风不宜加得过大,防止火焰温度降低。烧4~5h后,再将喷煤管拉出烧,这样反复处理,使圈体受温度变化而垮落。在处理熟料圈时,要适当改变原料成分,减少物料中的液相量,适当改变煤的质量,采用高挥发物,低灰分的煤,保证煤粉完全燃烧,以防圈的发展。③处理熟料圈时,一定要在保护窑皮的基础上进行,勿使火焰过分集中。经处理后圈仍很牢固,而且严重操作窑皮及衬料时,应停窑除圈。④烧圈过程中,辅助进行生料配料方案调整,提高硅酸率,结合窑况情况来确定调整的幅度。切记,处理后结圈必须保证高窑温。

5 结 语

回转窑内结后圈通过采取积极的防控措施,查清原因,对症下药,统一操作思想,三班保一窑,稳定的热工制度,可完全杜绝结后圈的发生。