基于平板微热管阵列的大功率LED散热技术

2018-09-22樊洪明

王 薇,樊洪明

(北京工业大学绿色建筑环境与节能技术,北京市重点实验室,北京 100024)

引言

目前,LED器件受其结构的制约,只能将输入功率的30%~40%转化为光能,剩余的60%~70%会转变成热量[1],若这一部分热量不能及时散出,将会引起芯片内部热量积聚,导致LED芯片输出光强降低、光源发光波长漂移、可靠性下降、发光效率降低并加速其光衰,不仅会影响LED的性能,还会对其使用寿命造成直接的影响[2]。有实验研究表明,随着LED芯片温度的升高,达到一定程度时,LED芯片温度每上升2 ℃,其使用寿命就会减少10%,该规律呈指数形式[3]。因此,LED的散热问题是目前节能减排形势下有待进一步解决的重要工程问题。

针对大功率LED的散热状况,国内外的专家学者进行了许多实验研究与尝试,以期从强化LED芯片热量散发和改良LED外部散热装置这两个角度出发,解决大功率LED的散热问题。本文从改变LED外部散热装置的角度出发,基于文献[4]中研制的平板微热管阵列,设计了用以及时有效地将LED芯片产生的热量散出的U型热管散热装置。装置采用的平板微热管是一种具有良好的蒸发吸热特性的特殊热管,且其形状易于与芯片贴合,并被广泛应用于电子设备的散热中。本文通过实验实测对比了散热装置与光源之间不同连接方式、U型热管与散热翅片之间不同连接方式、散热装置不同有效散热面积对散热效果的影响,并结合ANSYS仿真模拟软件,对散热装置进一步优化,为大功率LED散热装置的设计研发提供一定的理论基础。

1 实验系统和过程

1.1 实验系统组成

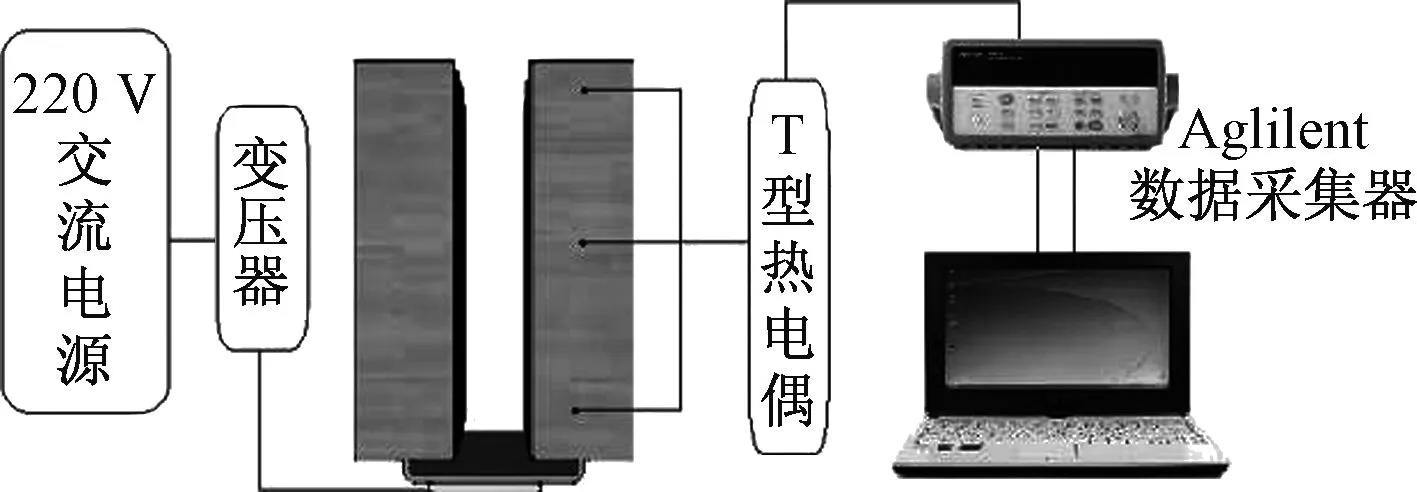

基于平板微热管阵列的大功率LED散热装置实验台主要包括两大部分:实验件部分和数据采集部分,图1所示为该实验系统图。

图1 大功率LED散热装置实验台系统图Fig.1 The system chart of the high power LED cooling device test system

实验件系统包括基于平板微热管阵列的U型热管散热装置、大功率LED光源、稳压器,本实验中将光源视作为散热装置提供了恒定的一维稳定热流,因此可以按照一维导热进行计算。U型热管散热装置根据U型热管与散热翅片的连接方式不同,分为粘贴型U型热管散热装置和一体化U型热管散热装置;LED基板与U型热管之间以导热含银硅脂连接,粘接型U型热管散热装置与散热翅片之间用导热硅胶粘连,图2所示为散热装置的模型示意图。

图2 U型热管散热装置Fig.2 U type of heat pipe cooling device

数据采集系统包括T型热电偶、数据采集仪、计算机。热电偶用以测量基板温度Tj1和Tj2、翅片根部温度、内外侧翅片尖端温度、基板旁热管温度,并通过Agilent数据采集系统将数据采集到电脑中。热电偶布置在LED基板两侧和U型热管散热装置上,测温点分布如图3所示,U型热管内侧测温点分布与左视图分布一致,括号内测温点编号为对应位置的内侧测温点。

图3 测温点布置图Fig.3 Temperature measuring point arrangement diagram

1.2 实验原理及内容

在发光过程中,LED芯片所产生的热量会通过热传导、对流及辐射这三种换热方式进行热量传递,而根据相关文献[5]得知通过热辐射传递的热量仅占1.6%,可忽略不计,因此在热分析中只考虑热传导和对流。

实验中采用100 W的LED作为光源;U型热管散热装置有效散热面积根据牛顿冷却公式确定,散热翅片均为直翅片。散热装置实物如图4所示。

图4 散热装置实物图Fig.4 Picture of real cooling device

实验变量有:LED基板与散热装置之间的连接方式、U型热管与散热翅片的连接方式及U型热管散热装置的有效散热面积。实验数据中需要关注LED基板温度、U型热管散热装置垂直方向的温差、LED基板和与之连接热管之间温差,分别反映了U型热管散热装置散热效果,其均温性好坏及基板与热管之间的接触热阻大小,根据既有文献[6]表明,散热装置垂直方向温差小于3 ℃即为均温性良好。

1.3 实验误差分析

实验过程中的误差按照其来源,主要有以下几种:

1) 装置误差。测量温度时采用的T型热电偶,其最大校正误差为0.2 K,进行实验时,热电偶与空气接触部分聚四氟乙烯进行保温绝热。故热量的传递可近似认为是沿轴向一维稳态导热过程,误差为0.11%。

测量导热硅胶层、含银硅脂层时使用游标卡尺,其误差为±0.02 mm。

2) 环境误差。实验中测得的数据与环境温度、风速有关,而每一组实验在进行的过程中,这二者都不能保证完全一样,因此在数据对比的时候存在误差。

3) 人员操作误差。人员操作误差主要来源有:连接U型热管与翅片过程中,导热硅胶层分布不均且其厚度为变量;连接热管与LED光源基板过程中,含银硅脂层分布不均且其厚度为变量。

2 实验结果及分析

根据既有的相关实验,在室温状态下,为保证光源正常工作,大功率LED的基板温度应低于70 ℃[7]。为确保实验中散热过程已经达到稳态,每组实验燃点时长为3 h,在对比分析实验结果时,各测温点温度均采用相对温度表示该测温点的实验温度,即测温点的实际温度与环境温度的差值,以期消除环境温度对实验结果的影响。同时引入单位温升面积,即U型散热装置有效散热面积与散热引起的周围环境温度上升的数值之间的比值,此值可以在一定程度上衡量该散热装置的散热效率。

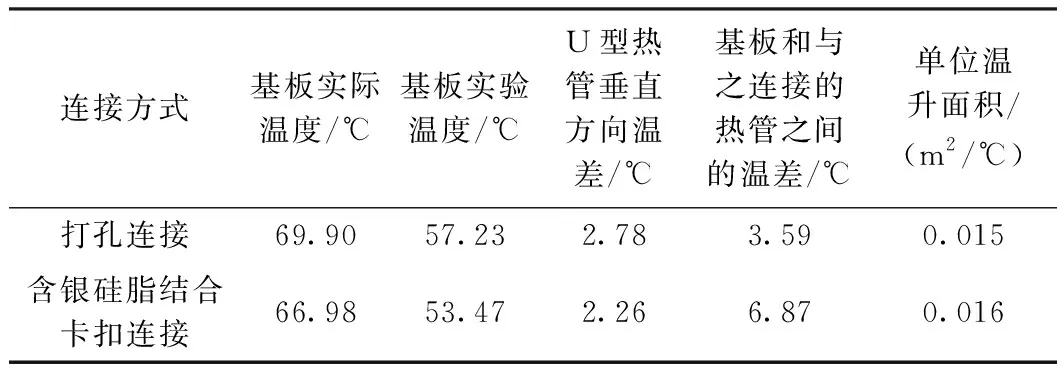

2.1 LED基板与热管之间不同连接方式对散热效果的影响

选取有效散热面积为0.85 m2的粘接型U型热管散热装置为100 W的LED灯散热, LED基板与热管之间的连接方式采取打孔连接和含银硅脂结合卡扣连接两种方式,在其他条件均相同的情况下进行实验,对U型热管散热装置散热响应时间及散热效果进行比较。

结合图5及表1可看出,在相同条件下,采用打孔连接的U型热管散热装置基板温度稳定时间较短,热量传递较为迅速。但当散热达到稳态时,两种连接方式的U型热管散热装置的基板实际温度均可满足大功率LED使用寿命对其基板温度的要求,且二者U型热管垂直方向温差均小于3 ℃;但采用含银硅脂结合卡扣连接的U型热管散热装置基板温度更低,约低4 ℃,且单位温升面积也更低。分析可知,由于打孔连接会使U型热管散热装置与LED连接更加紧密,在二者的接触面上所施加的压力更大,而接触热阻随着压力的增大而减小,接触热阻越小,散热越快,由表1中两种连接方式下的基板和与之相连接的热管之间温差对比可以印证。

图5 粘贴型U型热管与LED不同连接方式基板温度随时间变化曲线Fig.5 The changing curve of substrate temperature along with time of pasting U type of heat pipe cooling device connected with the LED in different ways

连接方式基板实际温度/℃基板实验温度/℃U型热管垂直方向温差/℃基板和与之连接的热管之间的温差/℃单位温升面积/(m2/℃)打孔连接69.9057.232.783.590.015含银硅脂结合卡扣连接66.9853.472.266.870.016

采用打孔连接的方式,基板和热管之间的温差比粘接方式要小,即采用打孔连接方式,对应的基板与热管之间的接触热阻更小,因此采用打孔连接方式的U型热管散热装置的散热速度快;但同时,打孔连接的方式破坏了热管的微通道,相当于减小了散热装置的有效散热面积,因此最终散热达到稳态时,采用打孔连接的U型热管散热装置的基板温度较高。

综合来看,该组实验数据的对比也印证了接触热阻对实验结果的影响是不容忽视的,尽可能在不减小有效散热面积的条件下,减小光源基板与热管之间的接触热阻是提高散热能力的有效方法。

2.2 U型热管与散热翅片连接方式不同对散热效果的影响

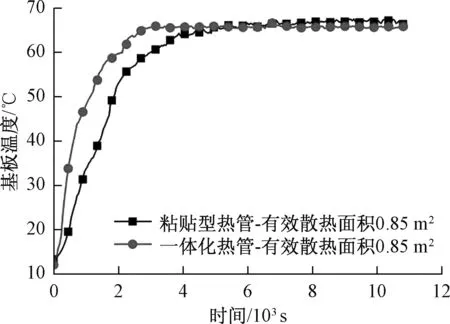

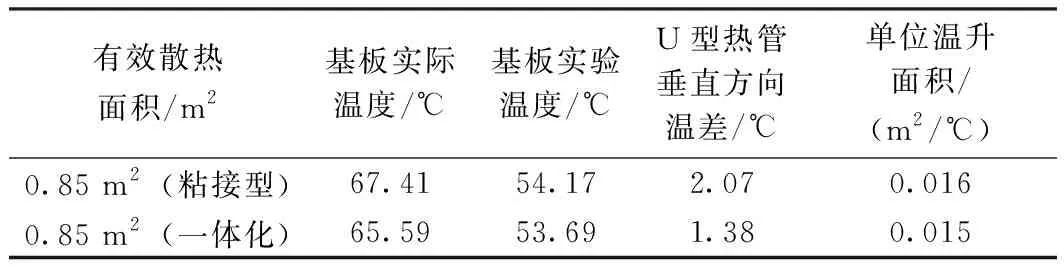

分别选取有效散热面积为0.85 m2的粘接型U型热管散热装置和一体化U型热管散热装置为100 W的LED灯进行散热,在相同的实验条件下,对其散热响应时间及散热效果进行比较。

结合图6和表2的数据,分析U型热管与翅片之间不同连接方式对散热效果的影响,对比两种散热装置的散热效果,相同条件下,一体化U型热管散热装置基板温度达到稳态的时间更短,散热响应更加迅速,且达到稳态时基板温度更低,这是由于一体化U型热管相比粘贴型U型热管省去了翅片与热管之间使用导热硅胶粘接这一环节,减小了导热热阻,有利于散热,这一点也可以通过表2中U型热管垂直方向温差得以印证,一体化U型热管垂直方向温差更小,均温性更好。综合比较,一体化U型热管散热响应快,散热效果更佳,单位温升面积更小,相比粘贴型U型热管有很大的优势。

图6 相同有效散热面积的粘贴型和一体化U型热管基板温度随时间变化曲线Fig.6 The changing curve of substrate temperature along with time of the same effective heat radiant area between the pasting U type of heat pipe cooling device and integral U type of heat pipe cooling device

有效散热面积/m2基板实际温度/℃基板实验温度/℃U型热管垂直方向温差/℃单位温升面积/(m2/℃)0.85 m2(粘接型)67.4154.172.070.0160.85 m2(一体化)65.5953.691.380.015

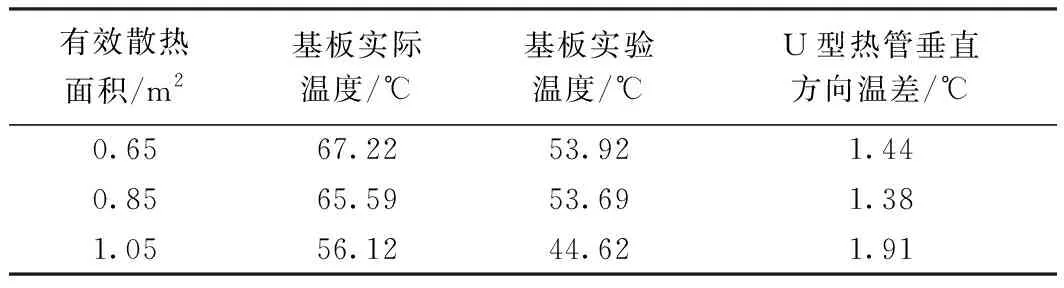

2.3 散热装置有效散热面积不同对散热效果的影响

分别选取有效散热面积为0.65、0.85和1.05 m2的一体化U型热管散热装置为100 W的LED灯进行散热,在相同的实验条件下,对其散热响应时间及散热效果进行比较。

由图7可知,随着有效面积的增大,散热响应时间变化不明显;结合表3数据分析,当散热达到稳态时,随着有效散热面积的增大,基板温度不断降低,最终均稳定在70 ℃以下,且U型热管垂直方向温差均小于3 ℃,具有良好的均温性。

图7 不同有效散热面积的一体化U型热管基板温度随时间变化曲线Fig.7 The changing curve of substrate temperature along with time of different effective heat radiant area of integral U type of heat pipe cooling device

有效散热面积/m2基板实际温度/℃基板实验温度/℃U型热管垂直方向温差/℃0.6567.2253.921.440.8565.5953.691.381.0556.1244.621.91

3 U型热管散热装置的优化

有关U型热管散热装置的优化设计,可采用实验和热阻计算的方式,为减少研究成本,本文采用ANSYS有限元热分析软件结合实验实测,对U型热管散热装置进行仿真研究及优化。由于对流换热系数和有效散热面积是影响自然对流的主要因素,因此翅片的高度、间距、厚度会对U型散热装置的散热效果有很大的影响[8]。

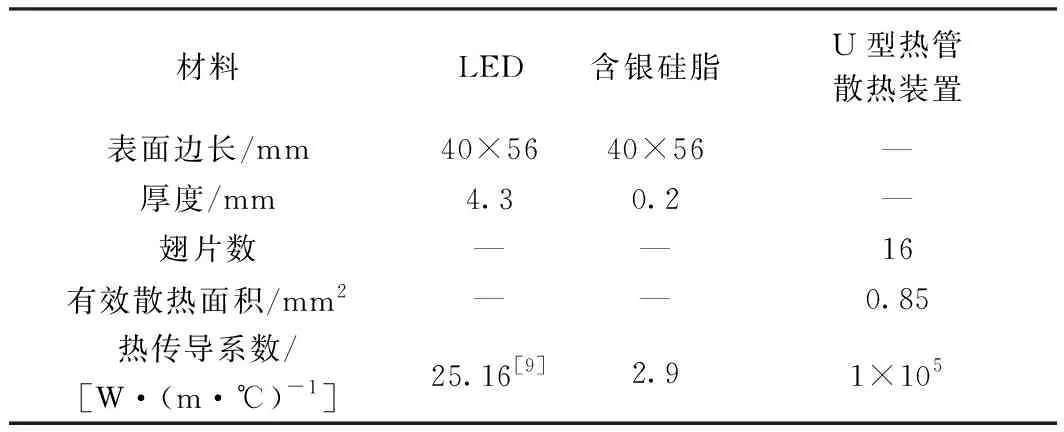

3.1 实验验证

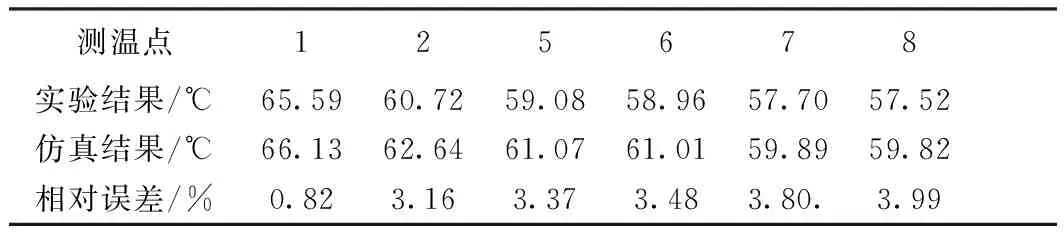

为确保ANSYS软件仿真的真实性,将实验与仿真模拟进行对比验证。

根据实验实测结果,选用功率为100 W的LED灯,其产生热量按70%计算[1];对有效散热面积为0.85 m2的一体化U型热管散热装置进行仿真模拟,相应参数如表4所示。考虑到本实验模型的对称性,为节省计算机资源,本文对模型进行对称简化,并在相同实验条件下,比较关键测温点处的实验结果与仿真结果。

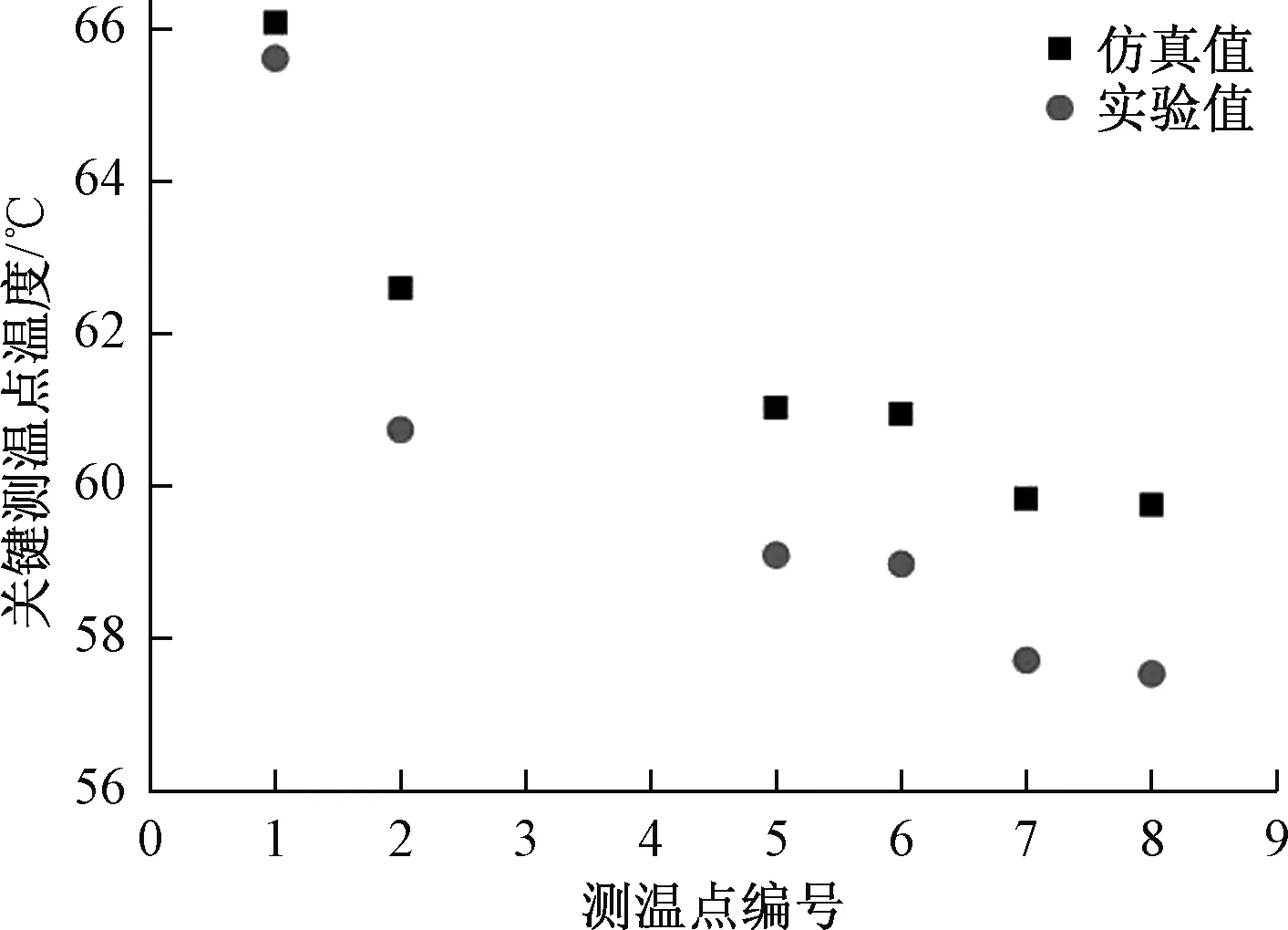

由表5和图8可知,关键测温点的实验结果和仿真结果相差均在4%以下,结果符合良好,由此证实了采用ANSYS软件模拟研究基于平板微热管阵列的U型散热装置的散热性能并对其进一步优化是可靠的。可在此模型基础上,对U型热管散热装置进行优化。

表4 LED、含银硅脂及U型热管散热装置的参数

表5 关键测温点实验结果与仿真结果

图8 关键测温点仿真结果与实验结果对比图Fig.8 Contrast diagram of the key temperature measuring point between simulation result and experimental result

3.2 翅片间距的优化

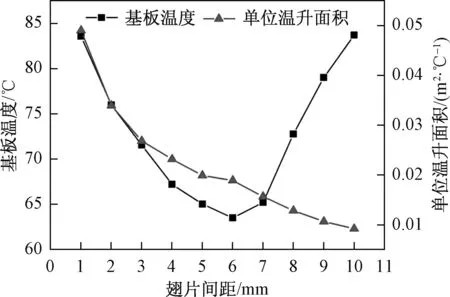

保持U型热管散热装置的宽度及其他条件不变,环境温度为25 ℃,改变其翅片间距,仿真出相应的LED基板温度,并得到翅片间距与LED基板温度的关系曲线如图9所示。

图9 翅片间距与基板温度、单位温升面积的关系Fig.9 The relations between the spacing of fins and the substrate temperature and unit heating area

由图9可知,当翅片间距很小时,LED基板温度甚至无法满足大功率LED散热的需求,这是由于过小的翅片间距会造成间距之间的空气与翅片几乎没有温差,并且边界的粘滞作用很强,对流换热受到极大的影响,不利于U型散热装置的散热;随着翅片间距的增大,对流换热过程逐渐改善,LED基板温度也随之降低,但基板温度在下降到一定程度后,继续增加翅片间距,LED基板温度反而上升,这是由于在整个散热装置宽度不变的条件下,增大翅片间距,翅片数目减少,相对应的有效散热面积也急剧下降,无法满足LED芯片散热。但从单位温升面积角度来看,随着翅片间距的增加,自然对流换热进行充分,单位温升面积不断下降,即散热装置的效率在提升,因此综合来看,我们认为翅片间距存在最优值为5~7 mm。

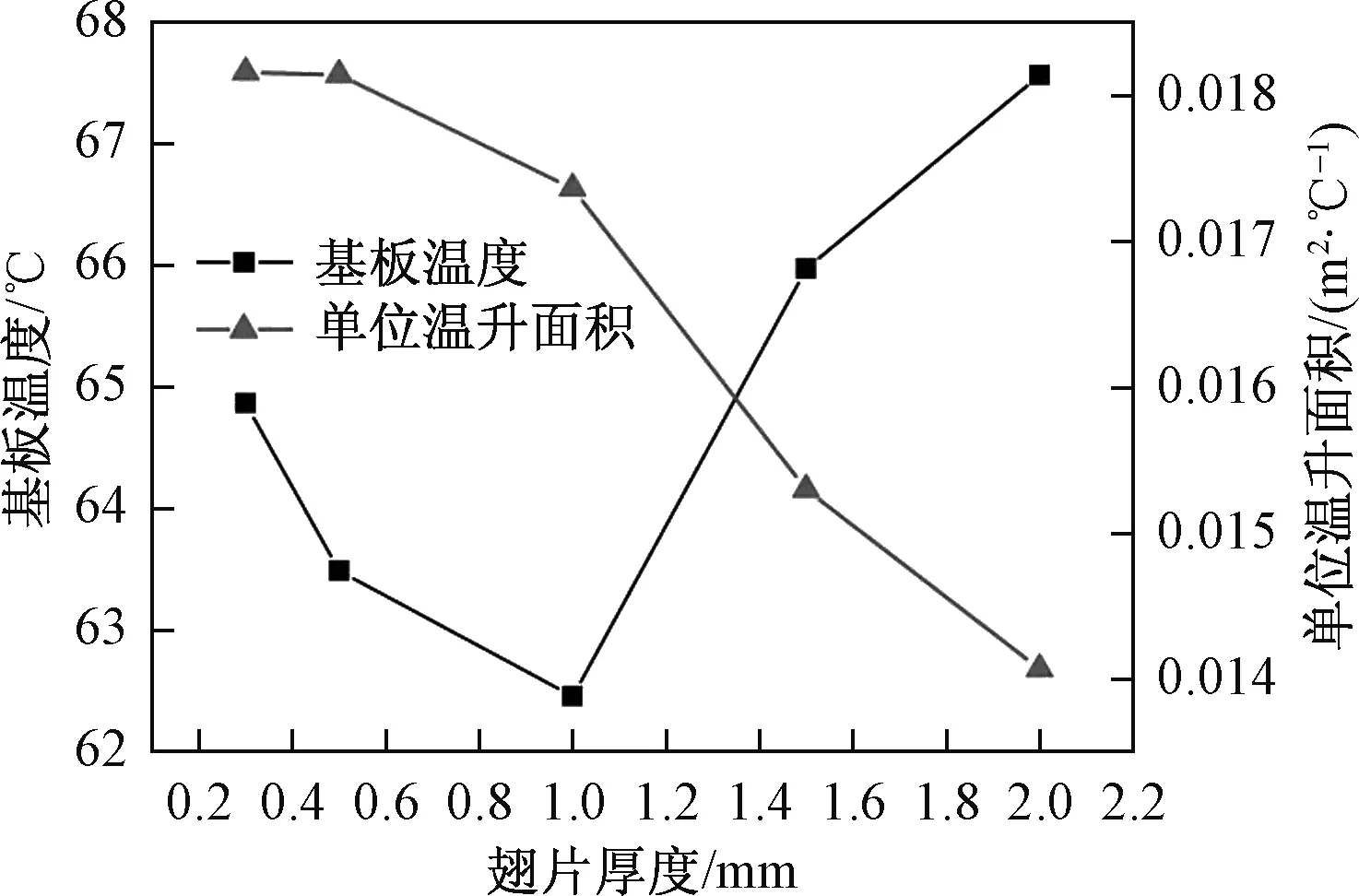

3.3 翅片厚度的优化

选取翅片间距为6 mm,翅片高度为21 mm的一体化U型热管散热装置,保持其宽度不变,环境温度为25 ℃,改变其翅片厚度,取值分别为0.5 mm、1 mm、1.5 mm、2 mm和2.5 mm,仿真出对应的基板温度,分析翅片厚度与基板温度、单位温升面积之间的关系。

由图10可知,随着翅片厚度的增加,LED基板温度降低,这是由于增加翅片的厚度,相当于增大了U型热管与散热翅片之间的接触面积,增强了热管向翅片传导热量的能力,有利于散热;但当翅片厚度增加到1 mm时,随着翅片厚度的继续增加,基板温度反而升高,这是由于在散热装置的宽度不变的条件下,增加翅片厚度会使得翅片数目减少,相应的有效散热面积也会减小,不能满足散热需要。结合图中单位温升面积的变化趋势可知,增加翅片的厚度可以增强U型热管与散热翅片之间的传导换热,并在可以满足散热需求的有效散热面积条件下,利于整个装置的散热,但过大的翅片厚度则不能满足其散热需要的有效散热面积。因此,翅片厚度的最优值为1 mm。

图10 翅片厚度与基板温度、单位温升面积的关系Fig.10 The relations between the width of fins and the substrate temperature and unit heating area

3.4 翅片高度的优化

结合上述研究,选择翅片间距为6 mm,翅片厚度为1 mm的一体化U型热管散热装置,保持其宽度不变,环境温度为25 ℃,改变其翅片的高度,取值从19~59 mm,间隔2 mm取值,共21组值,仿真出对应的基板温度,分析翅片高度与LED基板温度、单位温升面积之间的关系(见图11)。

图11 翅片高度与基板温度、单位温升面积的关系Fig.11 The relations between the height of fins and the substrate temperature and unit heating area

由图11可知,基板温度随翅片高度的增大而下降,这是由于增大翅片高度直接增大了散热装置与周围环境的接触面积,有利于散热,但随着翅片高度增大,散热翅片与周围环境温差梯度变小,基板温度下降速率变小;结合单位温升面积随翅片高度变化曲线,增大翅片高度,装置的单位温升面积也增大。综合图11中曲线趋势,进一步考虑散热装置的加工成本,选择翅片高度为35 mm是相对比较合理的,此时LED基板温度约为47 ℃,满足大功率LED应用的要求。

4 结论

我们设计的基于平板微热管阵列的U型热管散热装置可以有效解决大功率LED散热问题。通过实验的方法,确定了装置的有效散热能力,分析了新型散热装置的传热性能,为进一步优化LED散热装置提供了理论依据。主要结论如下:

1)基于平板微热管阵列的粘贴型U型热管散热装置和一体化U型热管散热装置可以在一定程度上解决大功率LED的散热问题,且后者的均温性优于前者;

2)实验过程中LED的散热效果会受到U型热管的有效散热面积、LED基板与热管连接方式,翅片与U型热管连接方式的影响;

3)相同条件下,LED基板与热管的连接采用打孔连接散热响应时间短,散热快,但由于热管被破坏,稳定后基板温度比粘接连接的基板温度高;

4)相同条件下,达到稳态后的基板温度会随着U型热管的有效散热面积的增加而降低,散热响应时间减少,单位温升面积降低;

5)相同条件下,一体化U型热管散热装置比粘贴型U型热管散热装置散热响应时间短,散热迅速,达到稳态后基板温度更低,单位温升面积更小;

6)实验中基板与热管连接时的接触热阻对实验结果的影响很大,不容忽视;

7)采用ANSYS软件对U型热管散热装置进行优化,确定了翅片最优间距为5~7 mm,最优厚度为1 mm,最优高度为35 mm,优化后的U型热管散热装置将LED基板温度控制在47 ℃左右,满足大功率LED应用的要求。