坚硬顶板双重预裂技术的应用

2018-09-21郭皞

郭 皞

(晋城煤业集团安监局,山西 晋城 048000)

定向水力压裂技术是较常用的一种安全高效处理坚硬顶板的技术方法,凤凰山矿通过定向水力压裂技术的应用,将15#煤综采工作面顶板初次垮落步距控制在20~30m左右,有效防止了顶板瞬间大面积垮落形成冲击波。但15#煤综采工作面初采期间采空区漏风大,工作面过风量小,工作面煤尘、瓦斯不能及时随风流稀释并带走,易造成工作面内瓦斯超限、煤尘浓度超标。以XV1308工作面为例,介绍双重预裂技术的应用及效果,为相似条件的矿井应用此方法提供借鉴。

1 概况

XV1308工作面采用倾斜长壁综采采煤法进行回采,工作面长度为 176m,可采长度1163m,为满足进架条件,切眼设计宽度为7m,高度为2.6m。工作面煤层倾角0~15°,平均3°,属近水平煤层,煤层厚度平均2.25m,变异系数为 30%,可采指数1。图1所示为XV1308综采工作面综合柱状图,该工作面无伪顶,直接顶为 K2石灰岩,平均9.26m,深灰色,致密坚硬,稳定性好,含动物化石及方解石脉,局部有平均0.32m厚的泥岩,属于典型的坚硬难垮落顶板。

XV1308综采工作面圈定后,采用定向水力压裂技术对工作面切眼及两巷顶板进行弱化处理[2]。水力压裂结束后,对压裂孔窥视进行效果验证,发现定向水力压裂对煤层以上1.5~10m的K2石灰岩完整性造成破坏,而对煤层以上0~1.5m范围内K2石灰岩完整性基本无影响。

2 理论分析

为进一步破坏顶板完整性,在定向水力压裂技术破坏深层顶板完整性的前提下,浅孔爆破充分利用水力预裂形成的裂隙自由面和爆破能量,对顶板造成二次破坏,形成相辅相成的双重预裂技术理论。

在浅孔爆破过程中,水力压裂产生的这些裂隙即为无数个爆破自由面,在保证一定装药量及封泥长度的情况下,爆破应力波会沿顶板弱面(裂隙)向上传递,将爆破能量全部作用在深部顶板岩层中。同时这些自由面(裂隙)会产生反射拉伸波,而反射拉伸波会在自由面附近引起岩石层裂和促进原先由压缩应力波产生的径向裂纹扩展,有利于顶板岩石的破碎。

图1 XV1308综采工作面综合柱状图

3 技术方案

(1)浅孔爆破参数

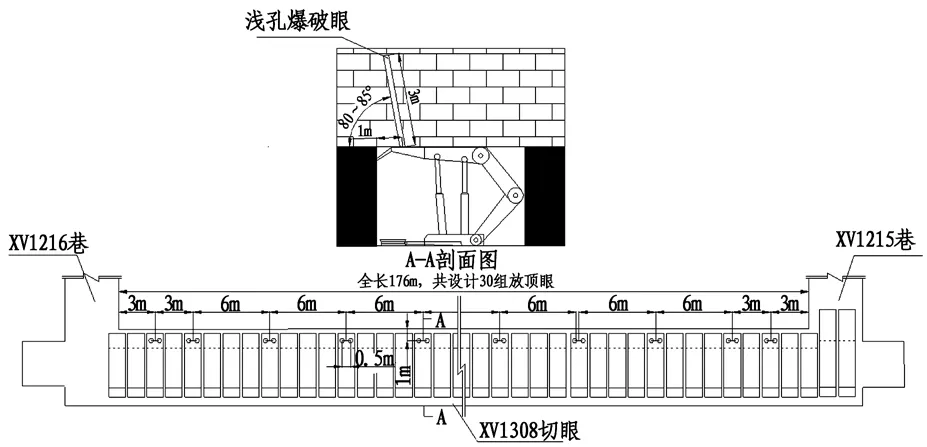

在切眼内距工作面回采帮1m处施工一排浅孔爆破眼,每两个浅孔爆破眼为一组,每组间距0.5m,眼深3m,浅孔爆破眼朝向工作面回采帮侧80~85°,共布置30组,组与组之间间距为6m,其中机头、机尾各两组,组与组间距为3m,具体见图2浅孔爆破示意图。

浅孔爆破采用煤矿许用毫秒延期电雷管、二级乳化炸药,采用正向装药,爆破装药量为每眼6卷,封泥长度不小于1m,使用5m脚线雷管进行引爆,串联一次起爆5组。装药时将支架前梁降至合适高度,支架顶梁支撑顶板,爆破后及时将支架前梁升紧支护顶板,确保顶板支护有效。

图2 浅孔爆破示意图

(2)施工机具

锚杆(锚索)钻机:MQT-130-A;

钻头:直径42mm,双翼合金钢钻头;

钻杆:B19,1m接长钻杆;

(3)施工步骤

① 综采工作面圈定后,水力压裂效果达设计要求后,进行工作面刮板运输机及采煤机的安装。

② 综采工作面安装支架前,进行浅部放顶眼施工。

③ 综采工作面安装到位、初采前系统达标后,对浅孔爆破眼进行爆破预裂。

④ 综采工作面正常初采作业。

(4)两端头的顶板管理

① 工作面两顺槽端头的支架正前方锚索和顶锚杆托盘在距支架顶梁<0.6m时,且下次拉架前进行回取;其他顶锚杆(索)托盘及煤柱帮锚杆托盘,在拉架移切顶柱、锚杆(索)即将进入老塘前进行回取。

② 由于顶板9m厚的K2石灰岩性质稳定,在工作面移架后不宜跟随支架垮落,为此正常回采作业过程中必须加强对两端头顶板的强制放顶。具体为:

工作面进风巷端头顶板距煤柱帮侧煤帮0.3m和0.6m处(端头架距离煤柱帮较近时只在0.3m处施工一个炮眼),各打一个炮眼,直径43mm,炮眼长度1.5m,排距1.5m,炮眼朝向老塘与顶板呈75~85°夹角,最靠煤柱帮炮眼朝向煤柱侧与顶板呈80~85°,每眼装药量3~5卷,封泥长度不小于0.5m。爆破采用串联,一次装药一次爆破。

工作面回风巷端头顶板距煤柱帮分别为0.5m和1.2m处各打一个炮眼,直径43mm,炮眼长度1.5m,排距1.5m。炮眼朝向老塘与顶板呈75~85°夹角。每眼装药量3~5卷,封泥长度不小于0.5m。爆破采用串联,一次装药一次爆破。炮眼在两顺槽超前支护范围内提前施工,确保在支架前至少有两排炮眼。炮眼在切顶线处装药、爆破。若支架距煤柱帮距离较小,则只对能满足装药要求的炮眼进行装药爆破;若支架距煤柱帮不足0.5m时,不进行装药爆破。

4 效果分析

(1)切眼浅孔爆破眼设计在支架活动前梁上方,在爆破作业时只需将支架前梁降下,支架顶梁支撑顶板的状态下即可完成爆破作业,虽然双重预裂(二次爆破)对切眼顶板破坏较大,但支架的支撑完全可以确保切眼顶板管理安全可控。通过现场观测,在浅孔爆破后,眼孔周围顶板未出现明显裂隙以及塌落现象,支架升紧后不存在安全隐患。

(2)XV1308综采工作面通过双重压裂技术的使用,初采期间顶板初次垮落步距为15.4m,工作面推进11m时老塘顶板开始垮落,推进至19.8m时完全垮落。根据凤凰山矿多个综采工作面初次垮落步距的统计,在单一使用定向水力压裂技术处理坚硬顶板的情况下,综采工作面初次垮落步距均在20~30m左右,而采用双重预裂技术后,综采工作面顶板初次垮落步距均在10~20m范围内,综采工作面顶板初次垮落步距提前了至少10m。

(3)该方案的实施,有效减少了顶板初次垮落步距,减少了采空区悬顶面积,保证初采期间工作面正常通风,有效降低工作面的瓦斯及煤尘浓度。

5 结语

坚硬顶板双重预裂技术在定向水力压裂技术的基础上,充分利用水力预裂形成的裂隙自由面使浅孔爆破的能量对顶板破坏作业最大化,有效缩短了综采工作面顶板初次垮落步距,大大提高了综采工作面初采期间的安全保障能力。同时,双重预裂技术虽然进一步对综采工作面切眼顶板造成了二次破坏,但通过选择在支架上方布置浅孔爆破孔及支架安装后进行爆破作业,有效地解决了破坏顶板造成的安全隐患。