化工管线弯头裂纹缺陷失效评定

2018-09-21王海波徐娟娟

王海波 梁 斌 徐娟娟

(1.南京瑞柯徕姆环保科技有限公司,江苏南京211103;2.南京市锅炉压力容器检验研究院,江苏南京210019)

0 引言

压力管道在制造安装及使用过程中不可避免地存在不同程度的缺陷,如何对待无法停工维修的缺陷,特别是输送有毒有害、易燃易爆介质管道含有的裂纹等危害性缺陷,是工程界普遍关心的问题[1-2]。

由于大多数压力管道直径小、管壁薄,材料韧性较好,因此其失效模式通常为塑性极限载荷控制的韧性破坏,其理论基础为净截面垮塌准则[3]。但对于大直径、厚壁高强钢的含缺陷管道,其发生断裂的载荷往往小于其塑性极限载荷,这时就必须使用断裂力学分析手段,其发展经历了线弹性断裂分析方法、COD断裂分析方法以及弹塑性J积分分析方法[2]。由于含缺陷管道严格的J积分计算需要使用有限单元法,费时费力,因此工程上多采用不同的估算方法,建立失效评定图(FAD)对其进行安全评定,并被多个国家的标准规范所采纳[4-5]。

目前管道缺陷的安全评定大多针对直管环焊缝[6-7],弯头缺陷评定工作开展不多。因此本文以某石化公司化工管线含裂纹缺陷弯头为研究对象,采用更为安全可靠和适用的R/H/R6(第4版)方法[8]进行失效评定,给出容许的裂纹尺寸,为防范类似弯头缺陷的产生以及保障管线安全运行提供技术支撑。

1 管线运行工况及弯头缺陷情况

二甲苯管线工作压力1.5MPa,工作温度280℃,规格φ168×7 mm,材质为20#钢。磁粉检测时,发现一90°长半径弯头外弧面存在一处长度为20 mm的纵向裂纹,打磨1 mm深后仍然存在,由于连续生产需要无法及时更换弯头,需进行安全评定,并给出容许的裂纹尺寸。

2 应力分析

不同于压力容器,管线载荷复杂,即使是直管段,其主要承受的载荷是弯矩,其次才是内压,有时还要考虑扭矩以及管系热膨胀导致的轴向力[5]。因此对弯头进行应力分析时,通常先计算管系应力,然后将得到的弯头节点处的轴向力、弯矩、扭矩施加在其端面上,进行有限元应力分析,得到缺陷部位的主应力,进而依据线性化规则确定薄膜应力和弯曲应力。本次二甲苯管线的管系应力采用CAESARⅡ软件计算。

2.1 有限元模型

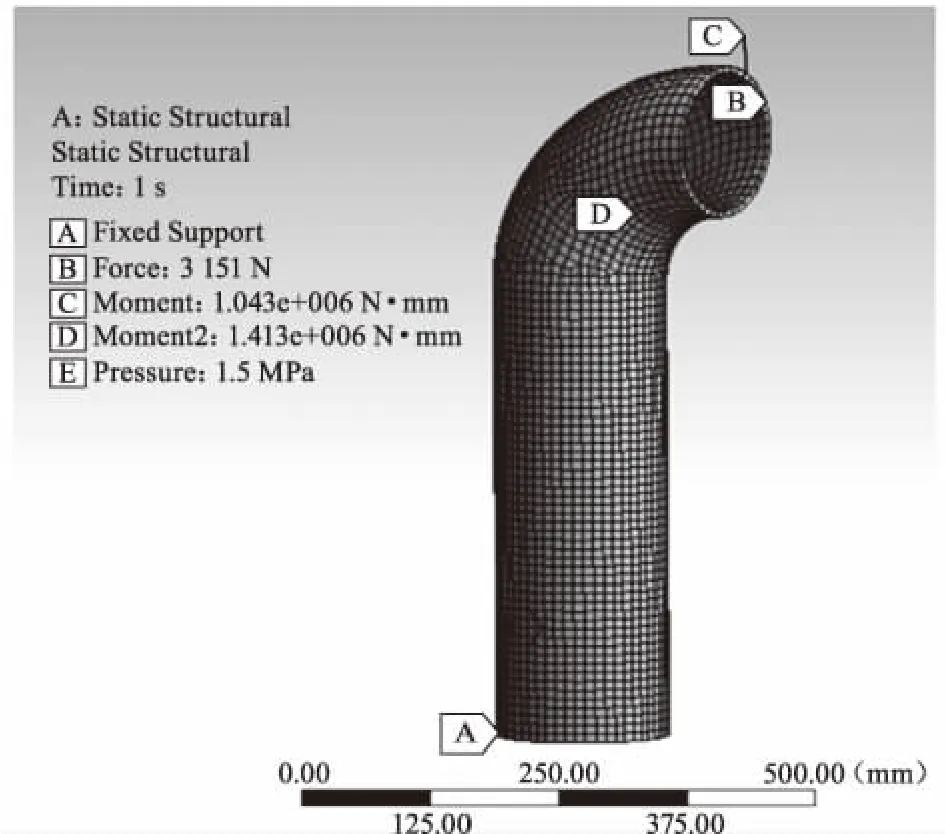

依据管线弯头结构尺寸,采用ANSYS Workbench软件构建有限元模型。为避免约束造成的边缘效应对弯头应力状态的影响,将弯头模型一侧的直管长度取为3倍管道直径。模型采用Soild186单元,同时细化弯头部分的网格密度,如图1所示。

图1 有限元模型网格及边界条件

2.2 材料性能与边界条件

材料性能数据依据试验方法得到的真实应力—应变曲线确定。280 ℃时,弹性模量E=1.86×105MPa,泊松比μ=0.3。约束条件为弯头直管端完全固定,另一端自由;载荷条件为内压p=1.5 MPa,弯头端面施加CAESARⅡ软件计算得出的节点轴向力F=3 151 N,弯矩MB=1 413 N·m,扭矩MT=1 043 N·m。

2.3 有限元计算结果

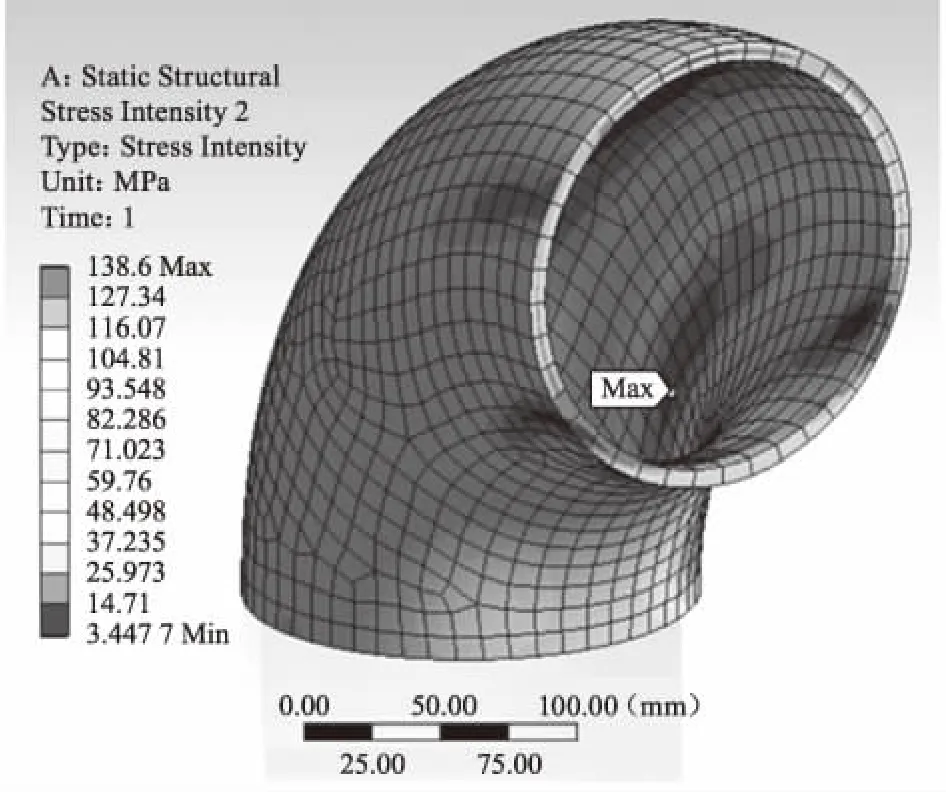

从弯头应力分布云图(图2)中可以看出,基于第三强度理论的当量应力强度最大位置位于其外弧面内壁,从该位置沿壁厚向外壁面的路径进行应力线性化,可以得到一次应力的主应力σ1=138.6 MPa(内壁),σ2=70.9 MPa(外壁)。因此评定时的一次薄膜应力Pm=(σ1+σ2)/2=104.75 MPa,一次弯曲应力Pb=(σ1-σ2)/2=33.85 MPa。由于管道壁薄且保温状况良好,因此不考虑温差应力引起的二次应力。

3 缺陷的规则化

如前所述,弯头外弧面表面裂纹的长度为20 mm,打磨1 mm深后仍然存在,因此深度未知。这里首先假定裂纹深度就是1 mm,按照R/H/R6第4版方法进行失效评定,然后给出容许的最大裂纹尺寸,以指导后续的检维修工作。

弯头外弧面纵向裂纹长度l=20 mm,深度h=1 mm。可将其规则化为半长轴c=10 mm,半短轴a=1 mm的半椭圆表面裂纹。

4 失效评定图评定

图2 弯头应力强度云图

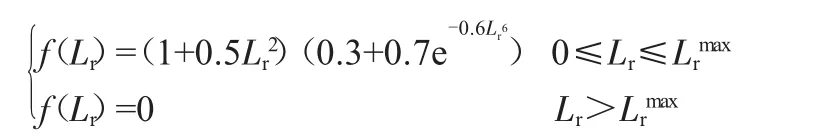

采用失效评定图(FAD)对压力管道缺陷进行安全评定时,只需计算缺陷处的载荷比Lr和断裂比Kr,将评定点(Lr,Kr)绘制在相应的失效评定图中,如果评定点在失效评定缺陷下方安全区,即所评定的管道缺陷是安全的;反之,则管道缺陷将失效。R/H/R6(第4版)FAD图如图3所示,其失效评定曲线(FAC)方程为:

其中,对于280℃时20#钢材料,存在屈服平台,Lrmax=1。

载荷比Lr和断裂比Kr的计算方法很多,R/H/R6第4版中的方法与我国标准GB/T 19624—2004《在用含缺陷压力容器安全评定》相同[9],可计算出Lr=0.916 1,Kr=0.100 8。将评定点(0.916 1,0.100 8)绘制在FAD图中,可知缺陷是安全的(图3)。

图3 FAD图及假定缺陷的评定

5 容许的裂纹尺寸

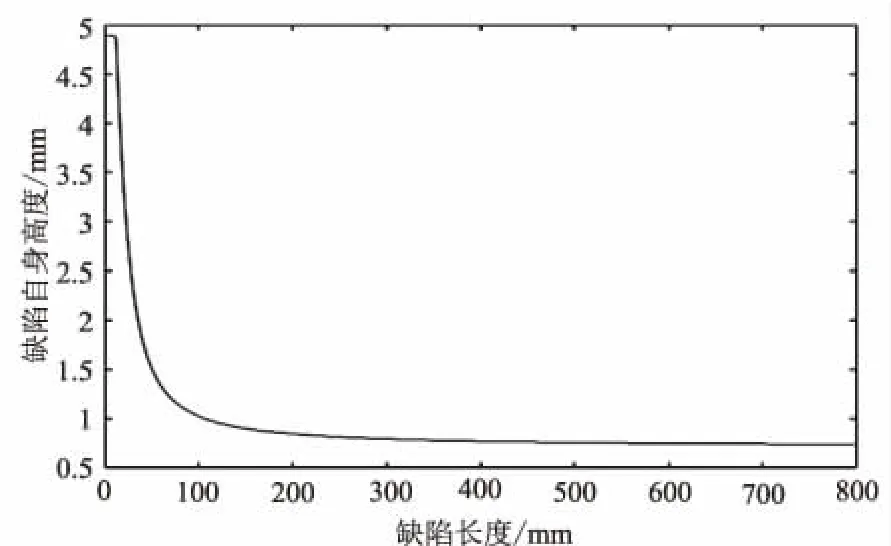

通过逆向迭代[10]的方法,编写程序计算弯头外侧内表面允许的纵向裂纹尺寸。给定初始裂纹尺寸,以微小的尺寸增量进行迭代,在程序运行的每一步中,都结合FAD方法计算评定点坐标,当坐标点位于FAC之内时,程序继续运行,当评定点恰好位于FAC之上时,计算停止,此时即可得到允许的表面纵向裂纹尺寸,如图4所示。

从图4中可以看出,随着裂纹长度的增加,容许的裂纹深度快速减小,当裂纹深度不大于0.5 mm时,容许的裂纹长度大于800 mm。目前弯头外弧面的裂纹长度为20 mm,图4中给出的最大裂纹深度为3.5 mm。对打磨后的裂纹进行涡流测深,深度为2.5 mm,裂纹显然是安全的。考虑到裂纹在腐蚀以及管系应力的作用下有可能会扩展,还需定期测量其尺寸,进行监控使用。

图4 允许的纵向裂纹尺寸

6 结论

(1)弯头应力最大部位位于其外弧面内壁。

(2)基于有限元数值模拟方法及R/H/R6第4版FAD图,能够对弯头表面裂纹进行安全评定,可根据给出的弯头表面允许的纵向裂纹尺寸指导后续的检维修。