表面改性的自驱动检测芯片中流体的仿真分析

2018-09-21李露露

李露露,尤 晖

(1.上海大学 应用数学与力学研究所,上海 200072; 2.中国科学院 合肥智能机械研究所,安徽 合肥 230031)

机械与自动化学科的发展使医学检验仪器更加智能化,医学检测效率和质量都大大提高。目前,随着床边检测技术[1]的操作越来越简便,检测结果精确性越来越高,床边检测技术进入黄金时期并且将发展为未来医学检测的主力[2]。

微流控芯片是由Manz和Widemer等提出的,在微型全分析系统中最活跃的研究领域[3]。生物检测芯片主要通过人体血液检测来诊断病人,传统的POCT(point of care testing)芯片检测主要采用光学检测和电化学阻抗法检测。在POCT微流控芯片中,如何实现微通道中微流体的驱动和控制是关键。目前,微流控芯片的驱动技术有很多种,虽然采用的原理和形式不尽相同,如压力驱动、电水力驱动、电渗驱动、热驱动、离心力驱动,但是大多需要外力驱动。为了尽可能节省成本,使操作简单易行,本文选用无外力自驱动的检测芯片来实现对生物试剂的检测。

为了实现对检测芯片中生物试剂的检测,其中一项至关重要的技术就是对检测芯片中生物试剂的控制。为了使被检测的生物试剂与检测芯片中的检测成分充分反应,需要对检测芯片中的流体进行减速处理,以达到检测效果明显的目的。本文通过改变检测芯片中管道壁面亲疏水性来实现对流体流速的控制,即在管道内添加疏水剂来减缓流体的流速。对于微流控芯片中的微流体系统,由于尺度的缩小,流体具有较大的比表面积,因此界面上的力对流体的流动会有很大影响,这与宏观上管道内流体流动有很大区别。为了达到理想的效果,本文首先采用Fluent数值方法对检测芯片内的气液两相流进行模拟,然后进行实验验证。

1 数值模拟

1.1 模型分析

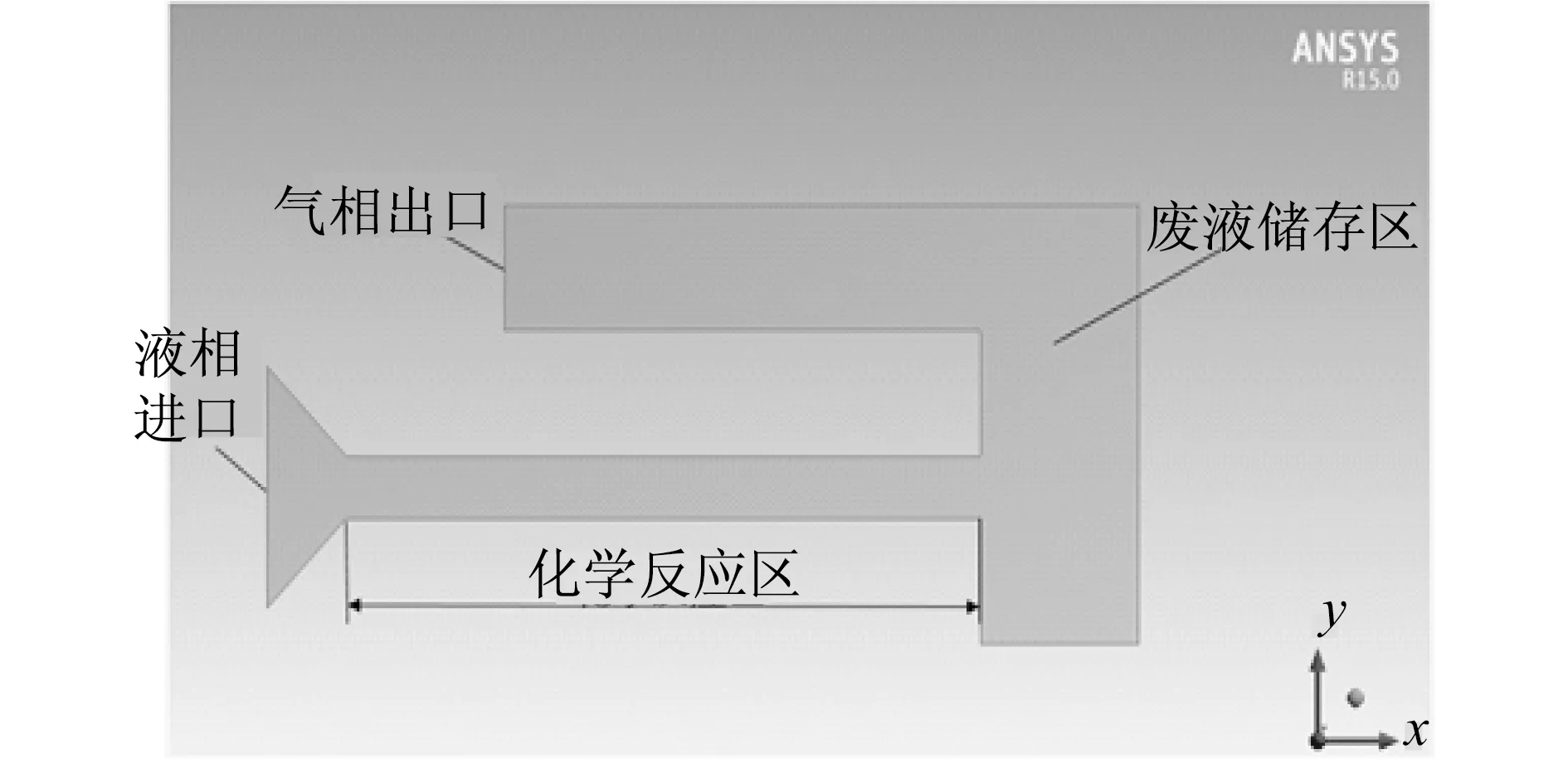

本文研究的自驱动生物检测芯片主要由4个部分组成,即滴入样品的进样口、样品流通的直管道、化学反应区以及废液储存区。如图1所示,模型进样口为液相进口,气孔为气相出口。通道为一个直管道,化学反应区的长度为40.0 mm,宽度为3.5 mm。整个系统的操作温度保持在20℃,通道进出口压力均为1.013×105Pa。

为了探究表面改性处理(即改变检测芯片中管道壁面的亲疏水性)对流体流动的影响,使用Fluent软件分别对表面改性和未表面改性的模型进行仿真分析。根据检测芯片中反应区不同疏水处理段流体流速的要求,需要在反应成分所在区域(见图2中黑色区域)减缓流体流速。为了达到这个要求,在反应成分所在区域前面一小段内添加疏水剂(见图2中阴影部分)。

图1 检测芯片模型Fig.1 Detection microchip model

图2 涂覆疏水剂的管道段Fig.2 Pipeline section coated with hydrophobic agent

1.2 控制方程

本文使用流体体积模型[4]模拟毛细管内气液两相流运动,该模型具有追踪气液两相界面移动变化的功能。流体体积模型关于多相流模拟计算的控制方程如下所示:

(1)连续性方程

(1)

(2)动量方程

(2)

(3)物质属性方程

ρ=αLρL+αGρG,μ=αLμL+αGμG

(3)

(4)体积分数方程

(4)

式(1)~(4)中:ρ为密度;F为附加的力;μL为液相黏度;μG为气相黏度;g为重力加速度;αG为气相体积分数;αL为液相体积分数;t为时间;v为液相速度;ρG为气相密度;ρL为液相密度。运动界面重构采用的是Youngs方案[5]。

1.3 表面张力和壁面黏附

由于检测芯片中管道的直径为亚毫米级,因此管道内气液两相间的表面张力和壁面吸附力占据主导地位。在应用流体体积模型时,需要定义动量方程中由表面张力和壁面黏附作用所产生的源项[6]。Fluent软件中表面张力模型是由Brackbill等[7]提出的连续表面力模型。采用此模型,流体体积模型计算中由附加表面张力产生的动量方程源项

(5)

式中:κG为由垂直于界面的表面局部梯度计算得到的表面曲率;δ为表面张力系数。假定流体与壁面产生的接触角用于调整壁面附近单元表面的法向,而不是加强壁面自身的边界条件。如果θW为壁面接触角,那么挨着壁面的实际单元的表面法向

(6)

1.4 网格划分和相关参数设定

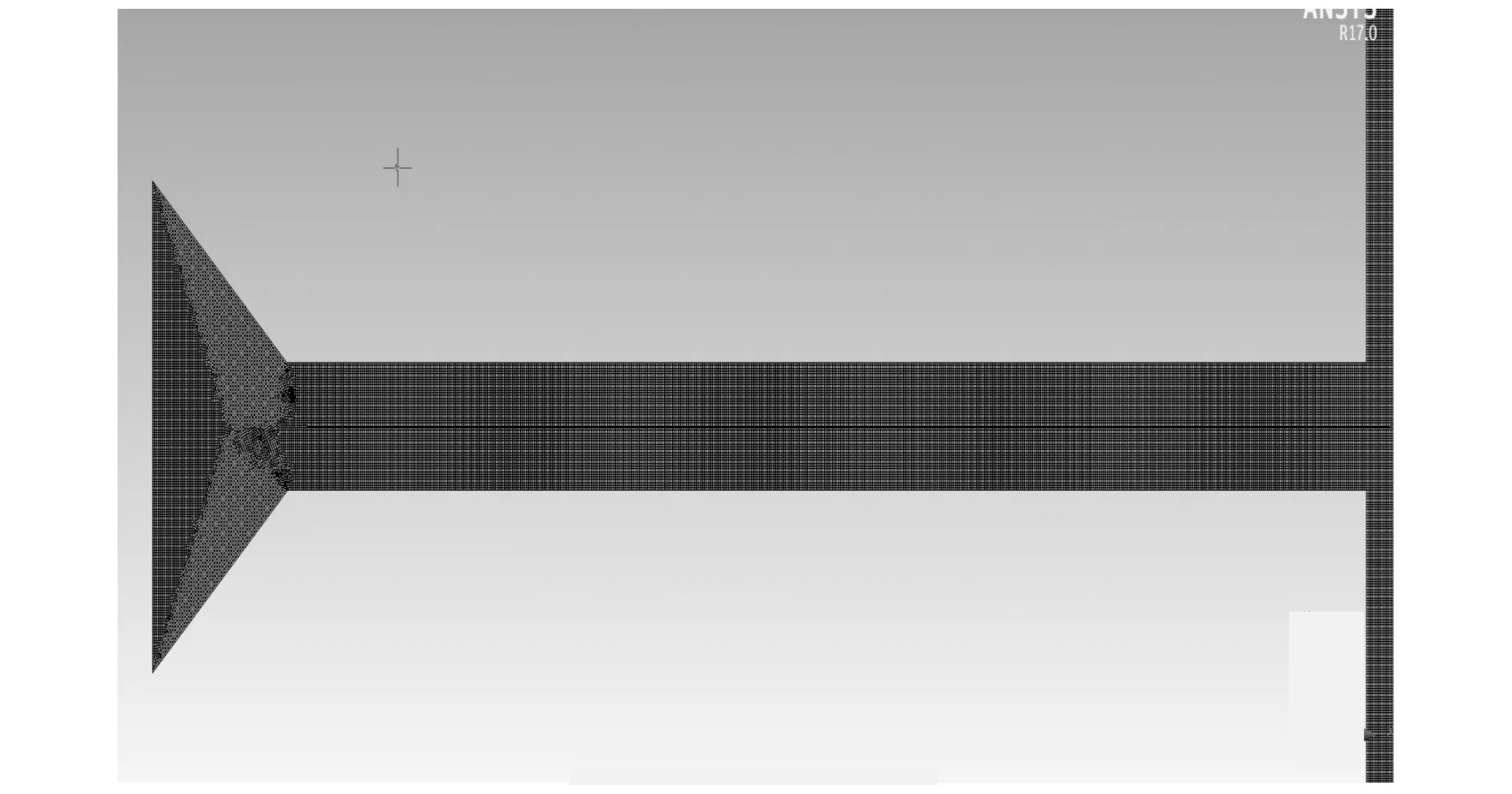

对模型计算区域采用多区域网格划分,网格单元主要为四边形网格。由于在毛细管道中管壁的特性对流体流动的影响很大,因此需加密网格来计算。同时,考虑到计算时间和计算收敛性,对网格尺寸做了多次修改。最后,本文计算的网格如图3所示,网格单元数为2 546,节点数为2 780。从网格单元质量记录可以看出,划分的网格能够满足计算的要求。

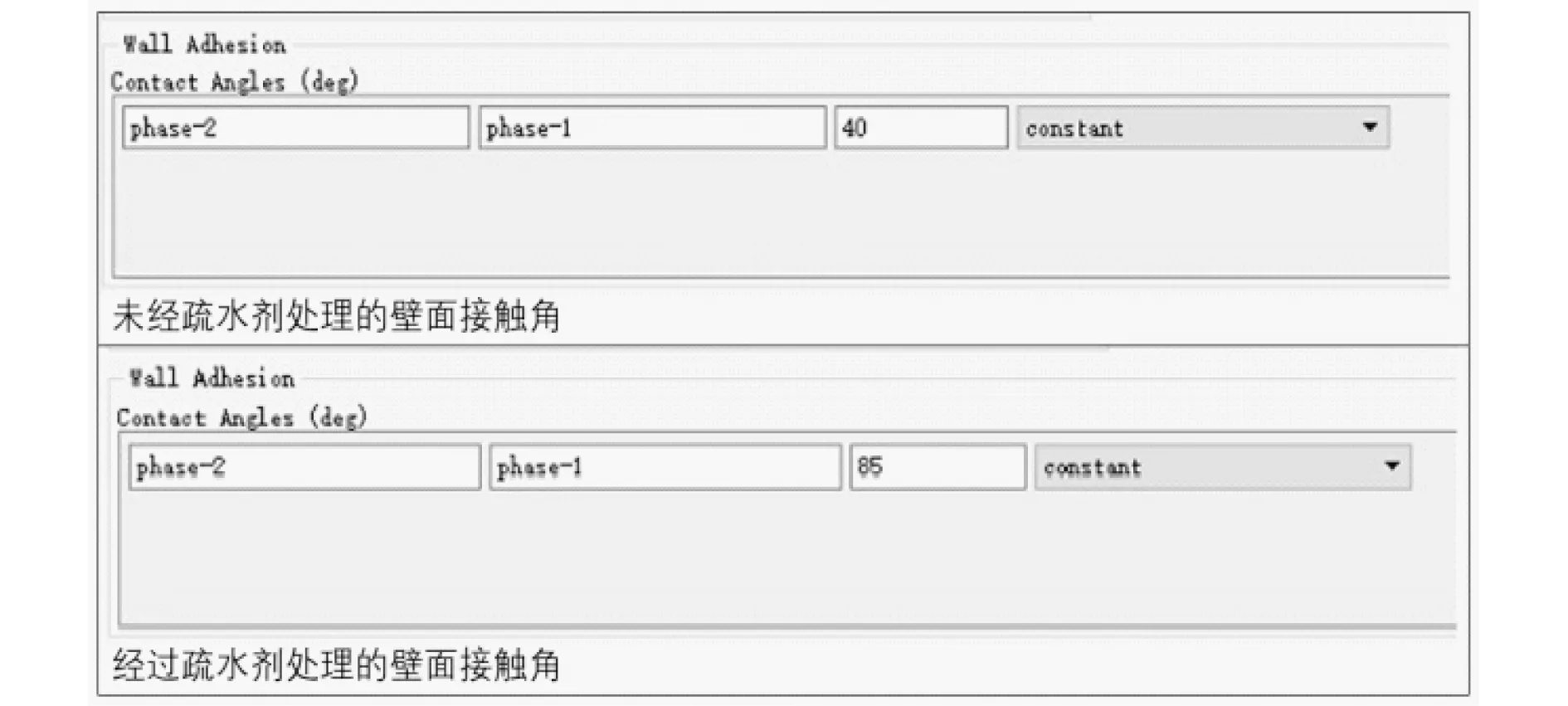

模拟的气液相初始速度为0,初始压力为0。模拟过程用离散型非稳态求解器,设定气相和液相皆为压力进口,并设定表压为0。液相进口处液相体积分数αL=1,即该处全为液体。同样,气相进口处气相体积分数αG=1,即该处全为气体。气相为空气,ρG=1.225 kg·m-3,μG=1.789 4×10-5Pa·s。液相为水,ρL=998.2 kg·m-3,μL=0.001 Pa·s。水与空气间的表面张力系数设置为0.065 N·m-1。未疏水处理时整体管道的壁面接触角设置为40°,疏水处理后疏水段的壁面接触角设置为85°,如图4所示。其他管道部分壁面接触角依旧为40°,且为固壁边界,壁面无滑移[8]。

图3 检测芯片的局部网格Fig.3 Local grid of the detection microchip

图4 壁面接触角设置Fig.4 Wall contact angle setting

2 结果与讨论

将计算的迭代步长设置为0.001 s,迭代一定步数后,逐渐增加迭代步长,同时要保证计算结果不发散,直到计算的液相流完整个化学反应区。

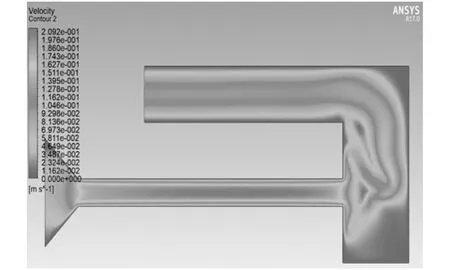

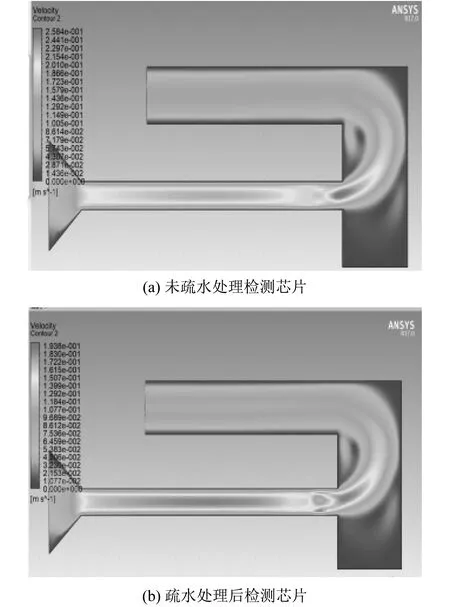

对疏水处理和未疏水处理的模型分别进行计算,得到2种模型的计算结果。从计算结果中提取2种模型在液相处于相同位置时的速度云图(见图5和图6),分析疏水处理对流体流速的影响。

对2种模型流体平均流速进行比较发现,未疏水处理检测芯片中流体平均流速为23 cm·s-1,疏水处理后检测芯片中流体平均流速为15 cm·s-1。疏水处理后流速下降了35%,说明疏水处理对流体流速减缓作用明显。

图5 未疏水处理检测芯片中管道内流体流速云图Fig.5 Cloud diagram of flow velocity in the detection microchip without hydrophobic treatment

图6 疏水处理后检测芯片中管道内流体流速云图Fig.6 Cloud diagram of flow velocity in the detection microchip with hydrophobic treatment

对比第1个疏水处理段(直管道10 mm处)、第2个疏水处理段(直管道24 mm处)、第3个疏水处理段(直管道36 mm处)(见图7~9),未疏水处理与疏水处理后2种检测芯片中管道内流体流速云图。

在直管道10 mm处,未疏水处理检测芯片中流体流速为27.80 mm·s-1,疏水处理后检测芯片中流体速度为23.14 mm·s-1,流速下降了16.7%。

在直管道24 mm处,未疏水处理检测芯片中流体流速为20.07 mm·s-1,疏水处理后检测芯片中流体流速为16.72 mm·s-1,流速下降了16.7%。

在直管道36 mm处,未疏水处理检测芯片中流体流速为17.23 mm·s-1,疏水处理后检测芯片中流体流速为9.68 mm·s-1,流速下降了43.8%。

从图7~9可以看出,经过的疏水处理段越多,流体流速降低得越明显。从仿真结果看,对检测芯片中管道壁面进行疏水处理来降低流体流速,从而实现对流体的控制是切实可行的。

图7 第1个疏水处理段流体流速云图Fig.7 Cloud diagram of flow velocity when fluid is flowing through the first hydrophobic treatment section

图8 第2个疏水处理段流体流速云图Fig.8 Cloud diagram of flow velocity when fluid is flowing through the second hydrophobic treatment section

图9 第3个疏水处理段流体流速云图Fig.9 Cloud diagram of flow velocity when fluid is flowing through the third hydrophobic treatment section

3 实验验证

为了验证仿真结果的正确性和表面改性方案的可行性,进行了实验验证。

实验选用聚甲基丙烯酸甲酯(PMMA)材料,利用数控加工技术加工检测芯片中管道,然后使用超声清洗仪对管道壁面进行清洗。为了对比,在其中一组检测芯片中管道壁面相应位置涂上疏水剂以进行表面改性处理。风干后用PMMA双面胶进行密封固定。疏水处理前后芯片表面接触角测量如图10所示。

检测芯片制作完成后,采用添加了蓝墨水的去离子水进行实验。对未疏水处理和疏水处理后2组检测芯片分别进行了30次实验,利用高倍显微镜及秒表记录位置和时间。排除部分不合理的实验结果,对有效的实验结果取平均值,得到如表1所示的实验结果。

图10 疏水处理前后芯片表面接触角测量Fig.10 Surface contact angle measurement of the detection microchip with and without hydrophobic treatment

表1管道中不同疏水处理段流体流速实验结果

Tab.1Experimentalresultsofflowvelocityindifferenthydrophobictreatmentsectionsofpipelines

检测芯片类型不同疏水处理段处流体流速/(mm·s-1)10 mm24 mm36 mm疏水处理30.0025.0017.00未疏水处理19.2511.006.72

从实验数据可以看出,在检测芯片直管道10 mm处,未疏水处理和疏水处理后的检测芯片中流体流速分别为30.00 mm·s-1和19.25 mm·s-1,流速下降了35.8%;在直管道24 mm处,未疏水处理和疏水处理后的检测芯片中流体流速分别为25.00 mm·s-1和11.00 mm·s-1,流速下降了56.0%;在直管道36 mm处,未疏水处理和疏水处理后的检测芯片中流体流速分别为17.00 mm·s-1和6.72 mm·s-1,流速下降了60.5%。可以看出,管道壁面疏水处理可以有效降低液体在管道中的流速。实验结果验证了仿真结果。

实验数据与仿真结果在具体数值上有一定误差,但趋势一致。误差的原因为:①在实验室加工过程中,由于PMMA管道用数控铣床进行加工,从而导致实际的表面粗糙度有很大改变,并不是仿真中所设置的理想状态,同时由于加工工艺的限制,可能会使管道形状产生一定的改变;②在实验中利用针管注射器注射液体,可能注射进肉眼看不见的气泡;③在仿真中设置的是在1.013×105Pa压强下的实验,没有附加压力,并且没有考虑针管注射时附加压力等影响因素。

4 结语

在生物检测芯片中,生物试剂需要与检测芯片中管道内相应位置的不同试剂进行反应,不同试剂的反应都需要一定的时间并且所需要的时间不同,所以对生物检测芯片中生物试剂的流动控制非常关键。本文对生物试剂在检测芯片中管道内不同疏水处理段的流体流速进行控制。从仿真及实验结果可以看到,管道壁面疏水性的增加会减缓管道内流体流速,并且效果明显。