基于CAE技术分析铝合金汽车支架压铸件的指向性凝固工艺

2018-09-21刘贵祥肖榕

刘贵祥、肖榕

(1. 本田生产技术(中国)有限公司 510730;2. 东风本田发动机有限公司 510700)

目前世界各国都已经将CAE技术广泛应用到铸造领域中,但是使用到压铸领域中的较少。本文分析了基于CAE技术的铝合金汽车支架压铸件指向性凝固工艺,以此优化汽车支架压铸件,促进汽车工艺的持续发展。

1 压铸件结构可能出现的问题

压铸件的外形,主要使用ADC12合金,长宽高分别为202.0 mm、150.0 mm、68.0 mm,壁厚度为1.2 mm。凸台及筋板都具有大量特征,需使用卧式冷压式压铸机进行压铸。因为压铸件结构较为复杂,若浇注系统及冷却系统在设计过程中出现问题,会因为流动及凝固指向不一致,出现缩松及冷隔等缺陷,对压铸件力学性能及外观造成影响。在实际生产过程中,一旦出现以上情况,就要使用大量人力及物力对问题进行解决,从而使产品生产周期变长,增加成本[1]。

2 压铸件数值模拟及计算方程

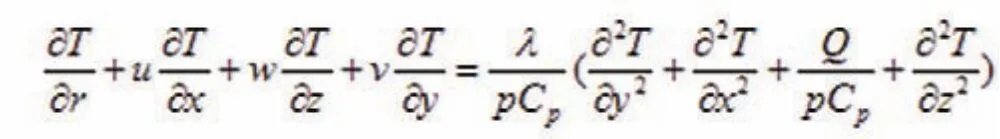

在实现压铸件冲型数值模拟时,一般都会使用液体金属,要求其能够满足以下方程需求。能量守恒方程公式如下。

其中λ指的是流体导热率,T指的是温度,Cp指的是流体的比热容,p指的是密度,Q指的是内热源。

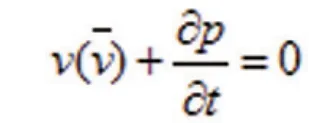

连续性方程公式如下。

其中v指的是流体速度的分量,t指的是时间。

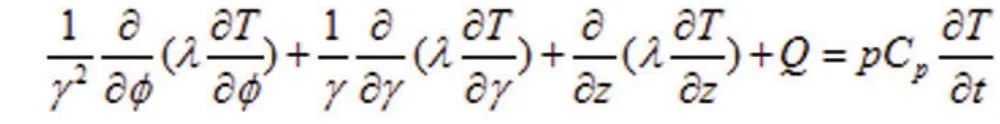

对流热交换方程公式如下。

3 基于CAE技术的铝合金汽车支架压铸件工艺

3.1 模拟前期处理及参数设置

在本次基于CAE技术铝合金汽车支架压铸件工艺中,铸件材料使用ZY113Y铝合金,长度为310.0 mm,宽度为270.0 mm,高度为70.0 mm,隶属中型压铸件。模具材料使用H13钢,具体边界条件为铸件空冷,浇口处压力为32 MPa,浇筑温度660℃,模具预热温度设置在150±50℃,具体填充速度为10 m/s。

3.2 第一种方案

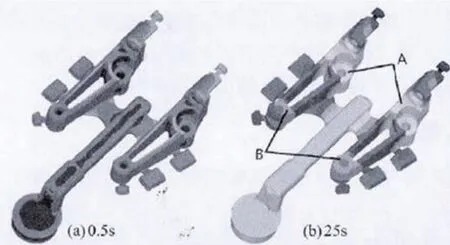

一般铸造过程中的缺陷主要包括缩松、浇筑不足等,这都是在冷凝过程导致的。所以对凝固的规律进行研究和认知尤为重要,能对铸件组织进行改善,降低铸造缺陷的发生率,使铸件性能得到提高。如图1所示为铸件凝固的温度场分布,因为成形、压铸及充填的时间过程短,所以会在短时间内凝固。通过图1a和图1b可以看出来,在凝固时间为0.5 s的时候,合金熔体在溢流槽及逐渐横浇道中会逐渐的收缩凝固。在凝固时间为25.0 s的时候,液态会逐渐转变为固态,体积将会发生改变,而由于缺乏溢流槽的补缩,在这个地方就会形成缩孔,导致欠铸情况的出现。如图2所示,在铸件的溢流槽部位存在着不同程度的缩孔缩松,说明溢流槽的位置设计较为合理。但与此同时,铸件中大部位缩孔缩松依然十分明显。

图1 原方案铸件温度场分布及凝固时间

台架搭建步骤:在台架平台上安装发电机和支架;将试制完成的发电机按照装备位置安装到支架上;用皮带连接发电机皮带轮及拖动电机带轮;在皮带轮处贴上反光贴纸(用于转速传感器上的红外反射);标定各传感器并安装到相应位置(如在温度传感器安装、皮带轮反光贴纸前安装转速传感器等);连接蓄电池正极与B+端,蓄电池负极连接发电机接地端;连接调节器与蓄电池。

发电机效率试验步骤:设定试验台架环境箱工作温度为25℃,启动试验台架并开始发电机预热,设定发电机转速为1 800 r/min,设置预热时间为20 min,数据采集时间为10 min。在数据采集过程中共采集30组数据(15组最大扭矩、15组最小扭矩及扭矩对应得恒定电流和电压);再分别设定发电机的转速为3 000 r/min、6 000 r/min及10 000 r/min。根据试验步骤进行试验,并采集相应的试验数据,得到试验结果如表1所示。

4 结束语

通过对比有限元分析结果,增加永磁体后,发电机转子表面磁通密度分布比增加永磁体前更均匀,并且更小。通过对比试验结果数据,增加永磁体后,发电机的效率明显提升。所以,同等外形尺寸的发电机,在改善转子的磁通密度分布后,发电机效率会有改善,说明改变磁通密度对发电机效率是有影响的[7]。