基于ZVS PWM的小功率车用电源功率变换器设计

2018-09-20沈世辉曾洁薛志红

沈世辉,曾洁,薛志红

(1.大连交通大学 电气信息学院,辽宁 大连 116028;2.大连市就业培训管理中心,辽宁 大连 116021)

基金项目:辽宁省自然基金(2015020645,201602116);江苏省科技计划项目(BE2015132)

0 引 言

随着社会的发展,节能环保越来越受到人们的重视,传统的内燃机为动力的车辆造成的空气污染越来越严重,已不符合当代社会发展的要求,因此,发展节能环保型纯电动车势在必行。其中充电问题是纯电动车发展不可或缺的部分,研制开发智能、高效、小型化的车用充电电源对于推动新能源汽车产业发展有十分重要的意义。

目前,国内大多数小功率纯电动车均采用铅酸蓄电池,因其价格便宜、材料来源丰富、比功率较高、技术和制造工艺较成熟、资源回收率高等综合因素而被普遍采用和广泛研究。由于铅酸蓄电池在充电过程中易受到电网电压波动、电流过大、发热及短路等因素影响[1],设计一款小型化高频可靠的车用充电电源变得十分必要。本设计采用基于零电压开关PWM控制的全桥变换器来实现对小功率车用充电电源的研究与设计,开关管的通断频率控制在100 kHz。移相全桥零电压开关变换器是利用谐振电感和开关管的并联电容来实现零电压开关(Zero-Voltage-Switch,ZVS),零电压开关PWM控制属于软开关控制,能够在大大降低开关器件的开关损耗的基础上实现开关电源的高频化。

1 ZVS全桥功率变换器实现条件

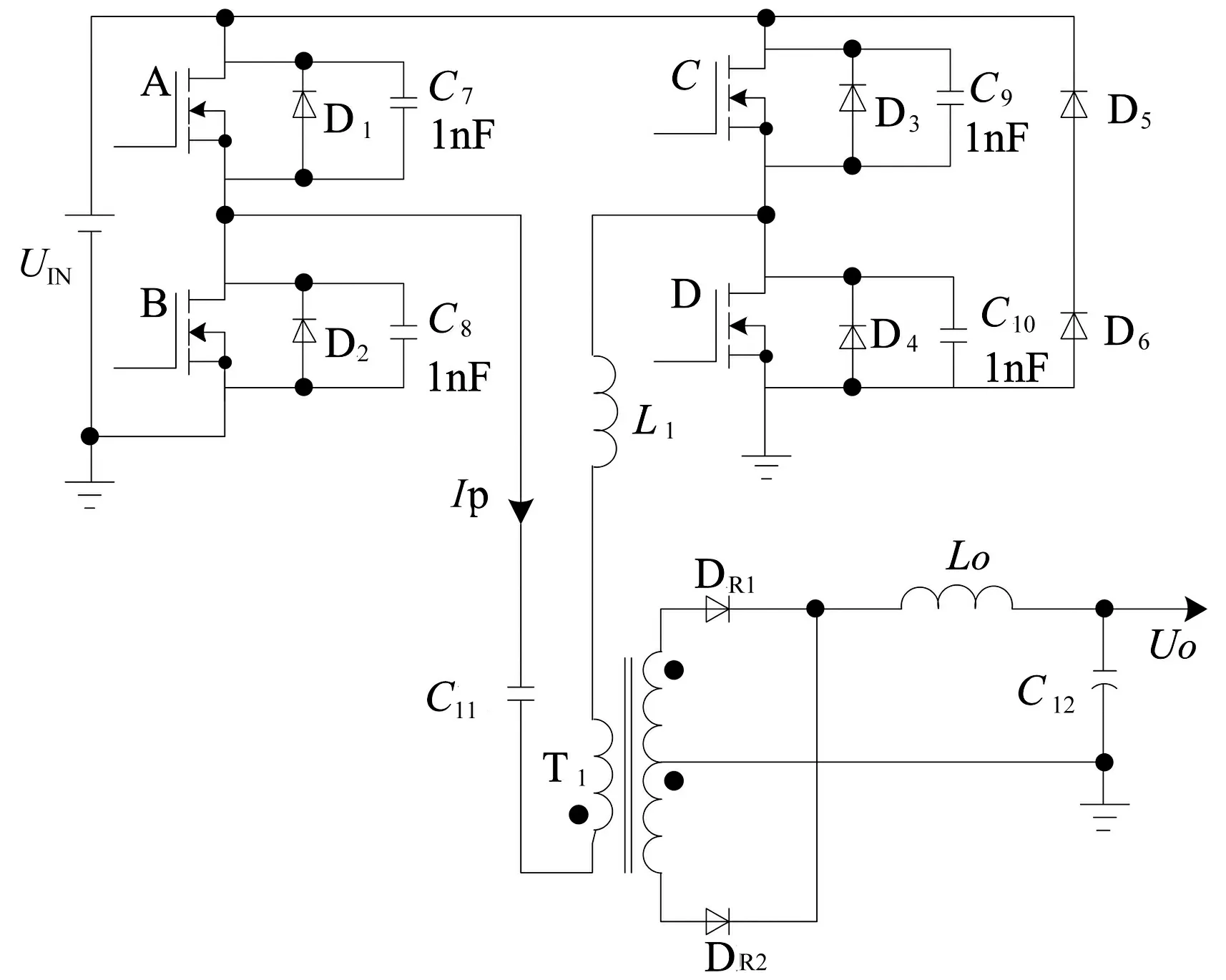

图1 加箝位二极管和隔直电容的全桥功率变换电路

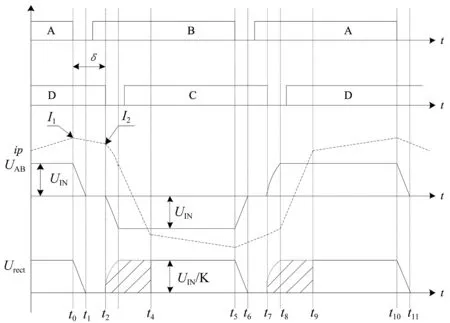

图1为加箝位二极管和隔直电容的全桥功率变换电路,A、B组成了超前桥臂,C、D组成了滞后桥臂[2]。D1~D4及C7~C10分别是A~D的内部寄生二极管及并联电容,D5、D6为箝位二极管,L1为谐振电感,C11为隔直电容。移相控制PWM时序图及对应的波形如图2所示。

图2 PWM波形图

超前开关的ZVS是利用次级输出滤波电感在电流最大时提供的能量实现的[3]。超前桥臂实现零电压开通的条件为:

(1)

式中:td为超前桥臂死区时间;k为变压器变比;IO为负载电流。

滞后开关管的ZVS是利用次级输出滤波电感在电流最小时提供的能量实现的[3]。滞后桥臂零电压导通的条件为:

(2)

(3)

式中:IP,min为变压器原边电流最小值;Cx为变压器副边分布电容;Clag为开关管C、D的并联电容。

2 电源硬件电路设计

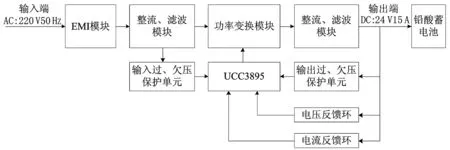

2.1 硬件电路整体结构

电源硬件电路的整体结构框图如图3所示,包括EMI模块、整流滤波模块、主控模块、全桥功率变换模块、电压电流反馈电路及保护单元构成[4]。工频电经电磁滤波、整流滤波得到120 V的直流电压,经过主控芯片控制的全桥DC-DC功率变换电路以及输出整流滤波电路后输出24 V15 A直流电,供蓄电池充电。

图3 硬件电路结构框图

2.2 主控电路设计

本设计采用美国TI公司的UCC3895移相谐振PWM控制芯片作为主控芯片,图4所示为该芯片各管脚及其外围电路设计。

图4 主控芯片及其外围电路设计

在该设计电路中,芯片的供电电压为12 V,电容C4为低ESR和ESL的陶瓷电容。芯片的工作周期由管脚RT和CT确定:

(4)

管脚DELA/B和DELC/D分别用于设置超前桥臂的死区时间与滞后桥臂的死区时间,计算公式如下:

(5)

VDEL=0.75×(VCS-VADS)+0.5 V

(6)

本设计中VCS-VADS=1 V。

该芯片的RAMP端口为PWM比较器的反向输入端,其作用是产生锯齿波,其斜率由C3和R5决定,通过与PWM比较器的正向输入端信号进行比较,得到可控的脉冲信号,从而实现最大占空比。RAMP端口输入电压范围为0~2 V, EAOUT端口电压为1.2 V。R9、R10、C13作为补偿网络,构成比例-积分调节器,EAN与EAP的电压均低于3.6 V。端口SS为软启动/软关断端口,通过光耦电路与输出端相连。

2.3 驱动电路设计

本设计采用IRF840型功率场效应管作为开关管,采用美国TI公司生产的UCC27324型芯片作为驱动芯片。驱动电路设计如图5所示,从主控芯片的四个端口OUTA~OUTD输出电流为100 mA、电压为0.3 V的脉冲信号分别进入到由两片UCC27324组成的驱动电路的输入端口INA、INB,经放大后输出信号电流为0.2 A、电压为16 V。该芯片的供电电压为12 V。

图5 驱动电路设计

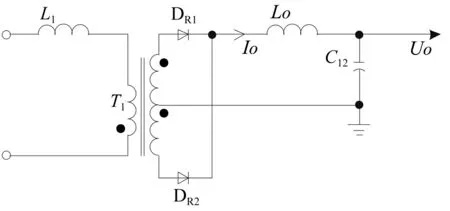

2.4 整流滤波电路设计

整流滤波模块分两部分:输入端整流滤波模块和输出端整流滤波模块。本设计重点对输出端整流滤波进行研究,采用同步全波整流电路,如图6所示。L1为开关管的串联谐振电感,其作用是帮助滞后桥臂实现零电压开关,因此希望其电感量大些[5]。

图6 输出端整流滤波电路设计

对于变压器T1而言,本设计选择EE42B磁芯,副边最大占空比Dmax为0.85,副边电压计算公式为:

(7)

UO为24 V输出电压,UD为1.5 V二极管电压,ULO为0.1 V的输出电感电压,经计算得US(min)为30.12 V。从而k=120/30.12=3.98,选取k=4。副边最大占空比丢失为0.15,可得串联谐振电感:

(8)

输出滤波电感:

(9)

式中:UIN(max)为电压波动最大值150 V。

输出滤波电容:

(10)

式中:ΔUOPP为输出电压的交流纹波,在本设计中其值为50 mV。

2.5 电压反馈环设计

为实现开关变换器输出电压的稳定,而不随运行条件、环境等的变化而变化,本设计采用闭环控制来实现变换器的稳态调节。如图7所示为电压反馈电路,RC1为可变电阻,其利用UCC3895内部的误差放大器,通过调节RC1来改变输出电压反馈系数,从而对输出电压进行调节。

图7 电压反馈电路设计

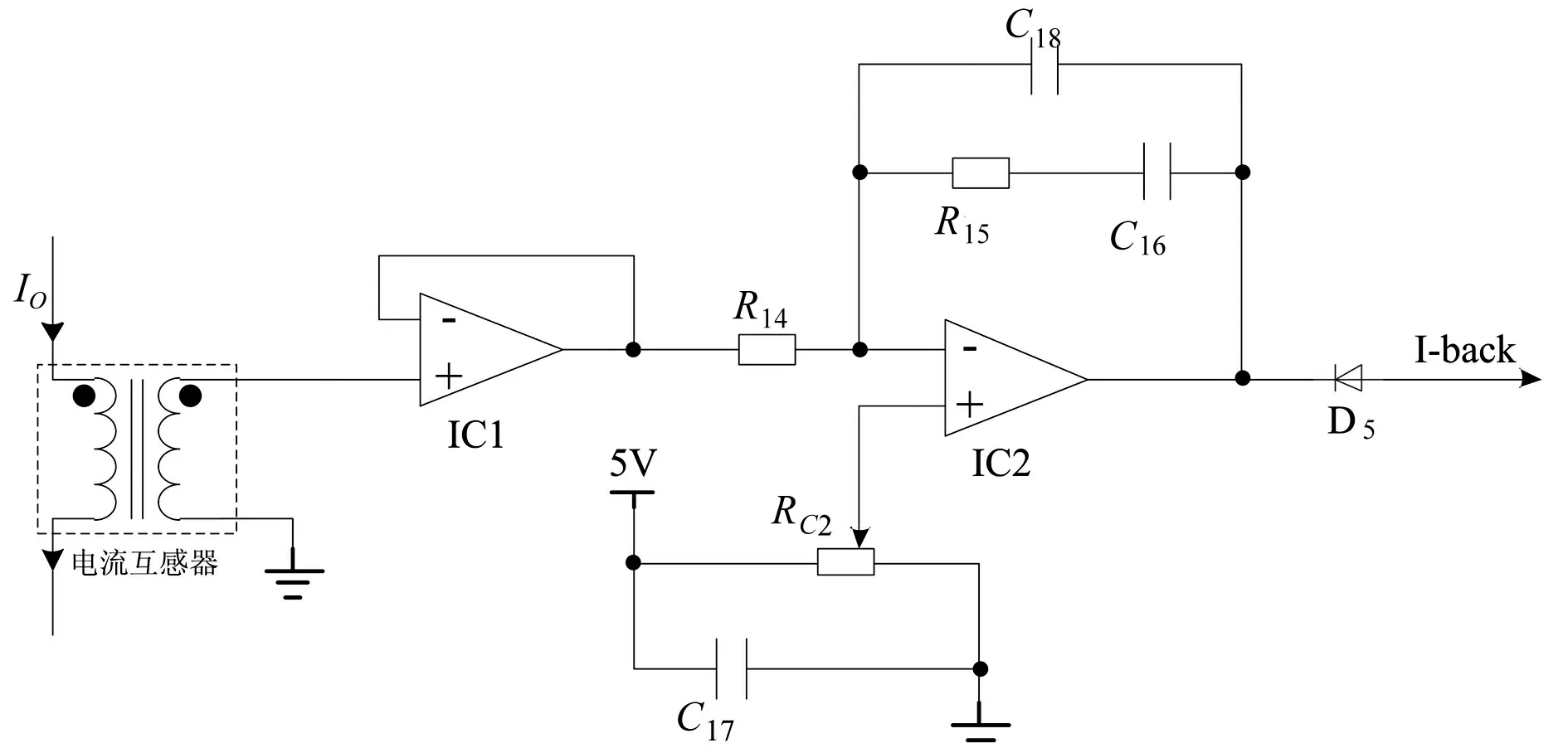

2.6 电流反馈环设计

由PI调节器构成的电流反馈电路,如图8所示。R14、R15、C16及C18构成单零双极点补偿网路,该网络能够提高静态增益。当输出电流未达到设定的限流值时,电压调节器的输出电压起作用,与锯齿波比较,决定全桥变换器的占空比。当输出电流达到限流值,输出限流电路的输出电压低于电压调节器的输出电压,二极管D5导通,此时由输出限流电路的输出电压与锯齿波比较,来决定全桥变换器的占空比。

图8 电流反馈电路设计

3 仿真分析

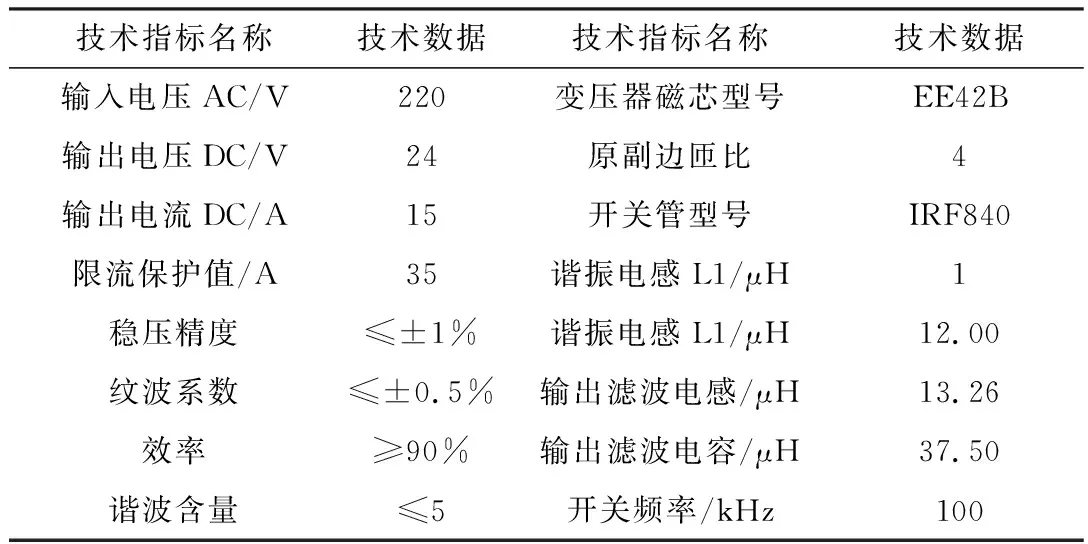

为了验证功率变换电路设计的正确性和可行性,使用Saber仿真软件进行建模仿真[6]。表1为各元器件技术参数列表。

表1 仿真器件技术参数

开关管电压为120 V,开关管的通断由两个脉冲发生器控制,脉冲上升沿和下降沿时间均设为20 ns,开关管A、B以及C、D之间的延时时间均设为225 ns,脉冲电压值为16 V。仿真时间设为1 s,每一步的执行时间为1 μs。

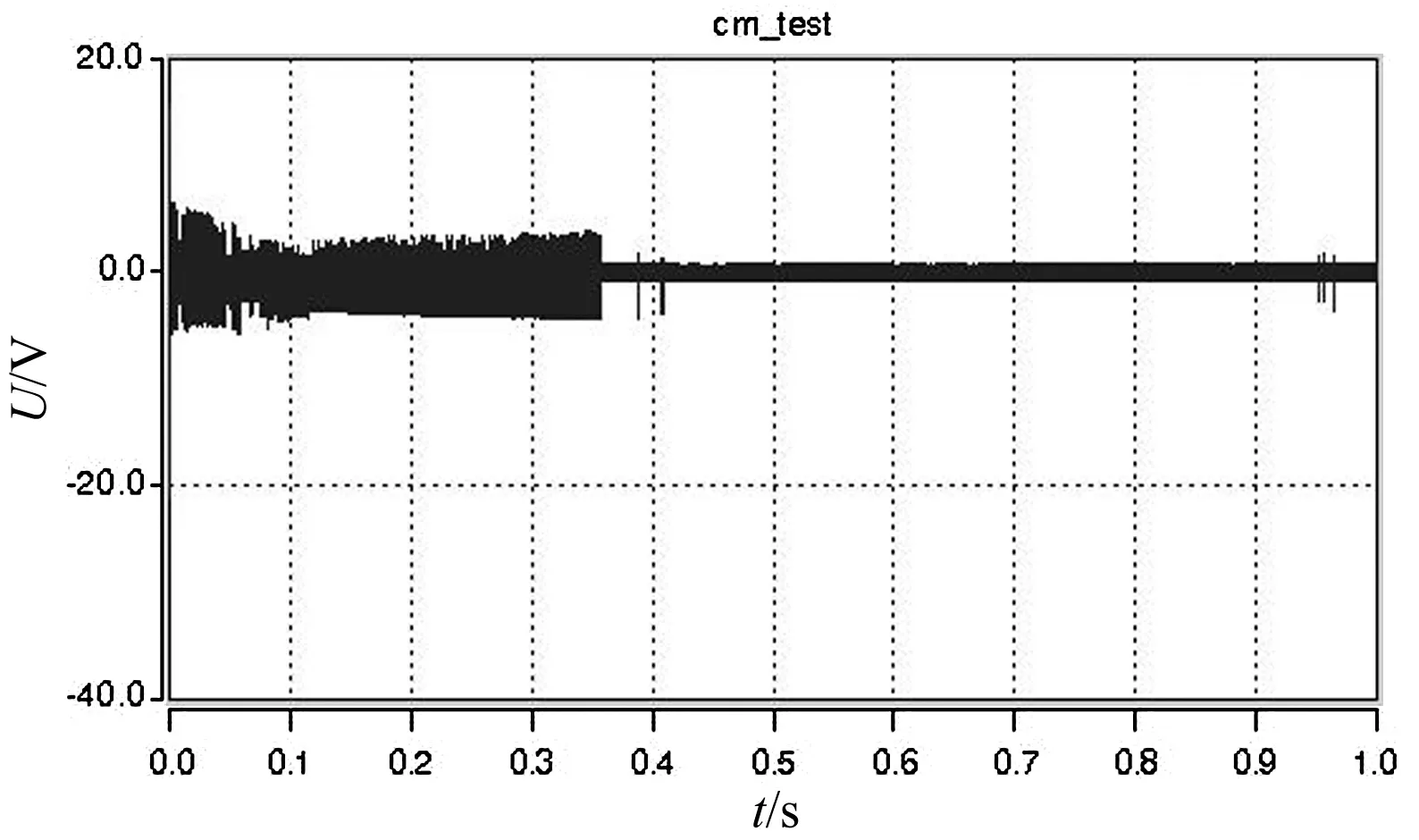

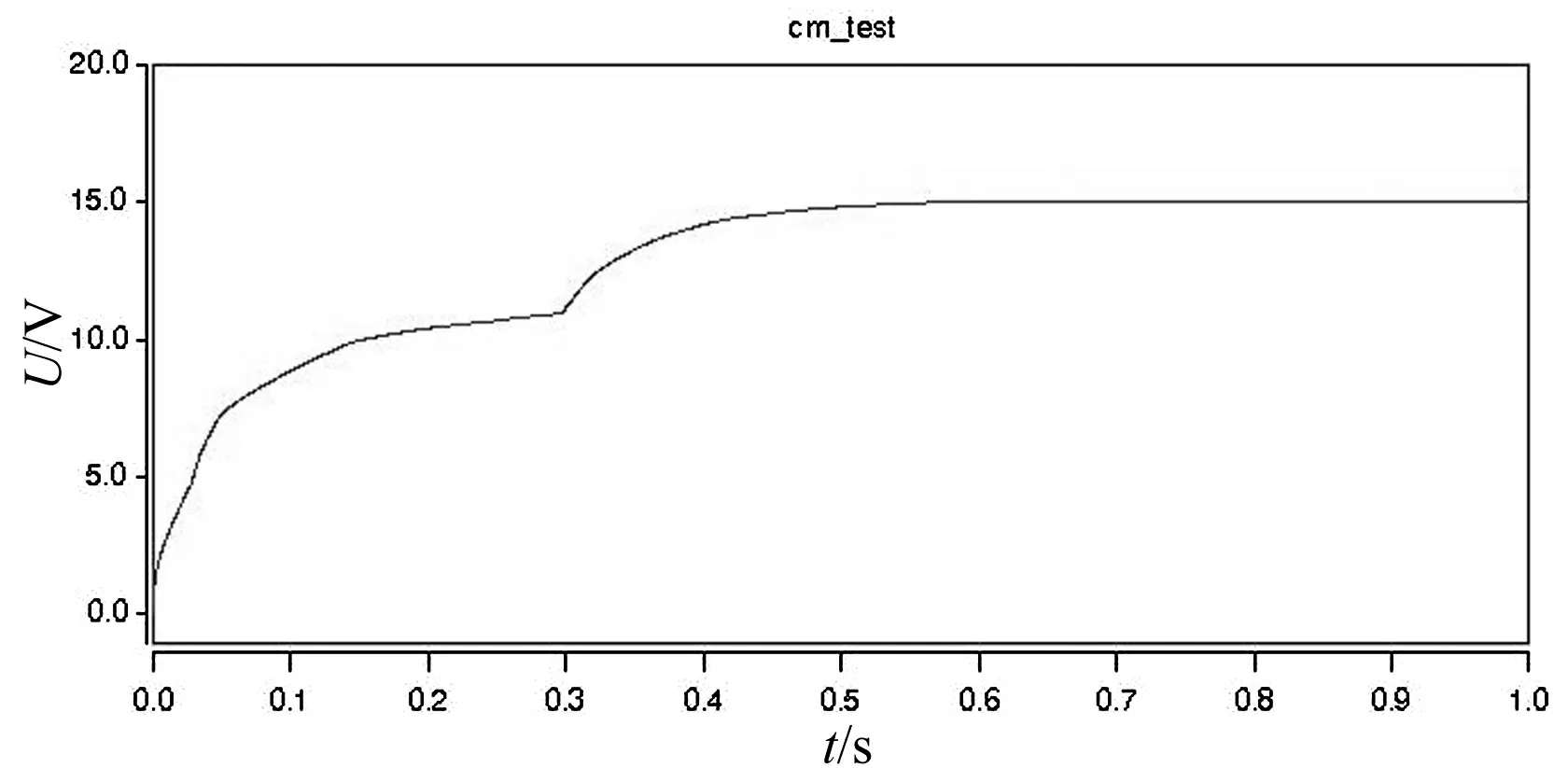

通过对所设计的电路直流工作点以及时域瞬态分析得到谐振电感电压仿真波形如图9所示,未加反馈环的输出电压波形如图10所示以及加反馈环后的输出端电压波形如图11所示。从图10和图11的对比中可以看出,加反馈环后电路的输出电压更加平滑稳定,在零电压开关脉宽调制技术的基础上达到了输出指标,说明本设计在控制策略上是可行的。

图9 谐振电感电压仿真波形图

图10 未加反馈环的输出电压仿真波形图

图11 加反馈环后的输出电压仿真波形图

4 结束语

分析了小功率车用充电电源的工作原理及功率变换电路拓扑,在基于ZVS PWM技术的基础上对该电源的功率变换电路进行合理的设计。通过Saber仿真软件对所设计电路进行仿真分析,能够得出该设计的输出电压、电流、谐波及响应时间等指标均满足要求。与传统的充电电源相比,基于零电压脉宽调制技术的车用充电电源体积更小,频率更高,损耗更少,发热更低,符合小功率电动车的充电要求。总之,该设计电路简洁、可靠并且成本低,能够大大提高对车用铅酸蓄电池的充电效率。