上称重自控径晶体生长直径突变的研究

2018-09-20金宁昌权纪亮柯观振马原原黄晋强郭勇文

金宁昌,权纪亮,柯观振,马原原,黄晋强,郭勇文

(广州半导体材料研究所,广东 广州 510610)

近几年,高功率固体激光器的快速发展加大了大直径、高质量Nd:YAG晶体研究进展,同时也带动了晶体生长设备的发展[1-3]。传统的人工控制晶体生长已完全不能满足大尺寸晶体的发展要求。目前,国内外关于大尺寸Nd:YAG晶体的生长已基本实现自动化控径,完全摆脱人为因素的干扰[4]。

虽然上称重自控径技术能给大尺寸激光晶体生长带来了便利,但在实际晶体生长过程中也存在着一些问题,如:电子秤受干扰引起控制直径的波动;温场环境不合适造成晶体的缺陷;外界干扰给控制体系带来的影响。本文将讨论在上称重自控径大直径Nd:YAG晶体生长等径过程中,直径突变产生的原因和改进措施。

1 实验准备

晶体生长采用北京雷生强势公司生产的DJL-800型全自动控制单晶炉;温控系统采用3404欧陆表实现对晶体生长的高精密性控制;控制部分采用上称重自动控径技术生长晶体,称重范围为:≤ 20kg,称量精度为:1 mg。晶体生长使用铱金坩埚作为发热体,坩埚规格Ø15 cm×15 cm,一次性投料10 kg。

2 结果和讨论

图1所示为实验生长的直径Ø60 mm的Nd:YAG晶体,可以看出在晶体等径的2/3处有明显的突变直径明显变大,伴随着直径突变,晶体相应部位出现了包裹物等问题,极大影响了晶体质量。

图1 实际生长的晶体下部(右端)变大

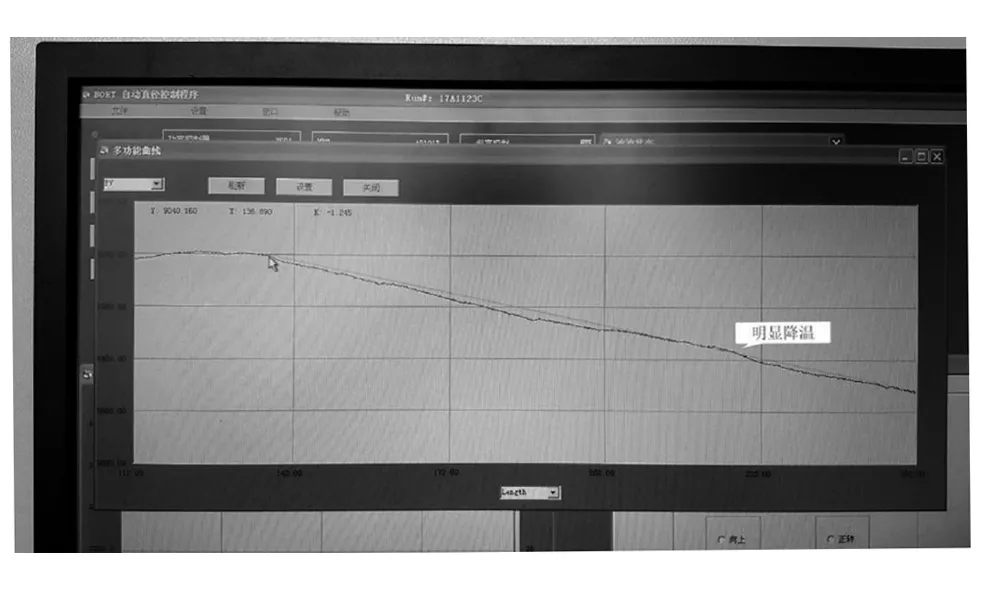

图2 晶体直径控制图(等径部分)

我们检查了晶体生长各控制参数曲线(图2所示),发现直径自动控制曲线显示在突变处直径没有变大反而是有明显变小,温度曲线(图3所示)则显示在直径突变处有较大幅度降温,这与晶体直径实际长大相矛盾。为了改善这种状况,在没有找到原因前,我们曾试着将晶体等径段的直径设计为上大下小,直径相差1 mm,希望在等径的下段通过强制升温来解决直径变大的问题,结果问题依然存在。

从图2可以看出,在直径自动控制曲线上,在晶体直径突变处显示晶体直径有明显变小的情况。这一现象造成了晶体直径变小的假象,直接导致了系统强制降温,结果就是晶体直径实际变大。下图为功率控制曲线,可以看到在直径突变处有明显降温。

图3 晶体长度方向上的功率控制曲线

在晶体生长的整个过程中,从控制系统所显示的各项控制参数来看,一切正常。我们根本不能发现晶体直径发生突变的现象,只有生长结束,晶体出炉时才发现问题,为时已晚,轻则大大减少了出棒率,重则整根棒子报废。只有找出根本的原因并加以改善,才能避免问题的发生,从而提高产品质量和生产率。

如上所述,等径控制曲线上晶体直径变小,功率曲线出现降温控制,致使晶体实际直径变大。我们知道,直径自动控制系统控制的其实不是直径而是重量,当晶体生长系统出现问题时,反映到晶体上的首先是重量的变化,由重量的变化算出生长速率的变化,进而得出晶体直径的变化,直径变化与设定值的差值的大小去控制电源功率,功率变化使坩埚发热变化,反过来控制晶体直径。那么,晶体直径变大是由于降温造成,降温是由于系统检测到重量减小,也就是说,在出问题时,晶体直径并没有变小但是系统却检测到了重量变小因而强制降温,致使晶体直径变大了。但是反映在直径曲线上直径依然是变小的。

在等径生长的后期发生了我们察觉不到的突变,我认为是在发生突变的部位发生了界面翻转。在直拉法生长系统的坩埚内的熔体中,同时存在自然对流和强制对流。坩埚中液流的状态随着晶体转速的增加由自然对流转变为强制对流,而这种状态的转变在界面上是突变的。这就是界面翻转。

当液流由自然对流占优势的状态转变为强制对流占优势的状态时,晶体下面出现了强制对流的环流。该环流沿液面流出,经灼热的坩埚于晶体下方沿轴流向固液界面,就有更多的热量流向固液界面处,使界面处晶体回熔,如果是凸界面生长,则使凸界面回熔,这就造成晶体直径没变小而重量变小的情况出现。

如何采取措施在晶体生长过程中避免界面翻转的发生,也就避免了上述我们遇到的晶体突变情况的发生,对我们的晶体生长具有现实意义。

对给定的生长系统,液流由自然对流占优势转向强制对流占优势的状态对应的晶体直径临界值可通过以下公式判断[5]:

(1)

式中:d为晶体直径,d0为界面翻转临界直径,ΔT为径向温度梯度,ω为晶体转速,rc为坩埚半径

从公式(1)可知,增加转速会使临界直径减小,这个临界直径小于我们正在生长的晶体直径时,就会导致界面翻转。转速的大小直接影响到界面的稳定性。

从公式(1)还可以看出,坩埚径向温差ΔT减小也会使晶体临界直径变小,同样会导致界面翻转。这是因为随着等径生长的进行,坩埚中熔体液面下降,坩埚壁裸露的辐射效应使液面径向温差ΔT减小,促使界面翻转的发生,我认为这是造成我们晶体生长到接近收尾时发生突变的主要原因。

3 采取的措施

根据以上分析,为避免界面翻转,我们至少要采取如下措施:

(1)减小晶体直径。要减小生长后期裸露坩埚壁对液面的辐射效应,切实可行的办法就是要减小晶体直径从而减少液面下降,减小坩埚壁的裸露量。在坩埚直径一定的情况下,适当减小晶体直径可以说是减小坩埚壁裸露效应的唯一办法。

(2)提高坩埚相对于线圈的高度,增加温度梯度。

(3)增加上屏蔽散热,降低系统保温,从而提高温度梯度。

(4)进一步降低转速。进一步降低晶体转速以获得较大的临界直径。

4 总结

上面分析了晶体生长过程发生突变的原因及采取的相应措施,其中适当降低晶体直径是比较谨慎而保守的办法。其它降低梯度的方法可行但有限,因为提高温度梯度带来的负面影响即是导致晶体容易开裂,在温场不是很均匀的情况下,转速太低也会导致晶体散热不均而开裂。降低晶体直径也许会达不到我们预期的经济效果,但欲速则不达,对于一个固定的晶体生长系统来说,也许就只能对应一个相应的晶体直径,才能长出高质量的晶体。