装配式钢桁-混凝土组合连续刚构桥预制桥道板制作工艺研究

2018-09-20项彦茂曾德子高燕梅

项彦茂,曾德子,高燕梅,邵 帅

(1. 广东省长大公路工程有限公司,广东 广州,510507; 2. 重庆交通大学 土木工程学院,重庆 400074; 3. 重庆交通大学 山区桥梁与隧道工程国家重点实验室培育基地,重庆 400074)

0 引 言

预应力混凝土连续刚构桥结构整体性能好,跨越能力大,施工工艺成熟且施工安全性较高,具有较好的适应性及使用性能。但因结构自重大,其材料的不确定性,预应力系统复杂,各施工环节质量难以量化控制,特别是现浇混凝土施工及实际成桥后有效预应力都难以量化质检,致使其成桥受力状态难以控制,易造成纵、横、斜裂缝及长期挠度过大等桥梁病害,极大限制了该类桥梁的进一步发展。近年来,随着我国交通事业的快速发展,钢-混凝土组合结构获得了越来越广泛的应用,2016年,交通运输部颁发了“关于推进公路钢结构桥梁建设指导意见”,为组合结构桥梁的发展应用带来了新契机[1]。结合当今桥梁发展的两大趋势:钢-混凝土组合梁桥和装配式施工的优点,重庆交通大学提出“全装配式钢桁-混凝土组合连续刚构桥”的构想[2]。

装配式钢桁-混凝土组合连续刚构桥采用完全预制装配式理念,桥道板整体预制,相较于传统桥道板的现浇混凝土施工,混凝土质量得到很好保证,极大程度上克服了现浇混凝土收缩徐变不定性及龄期差异导致预制混凝土桥道板板间后浇接缝开裂等长期可靠性的不利影响。中国港珠澳跨海大桥等重大工程提出组合结构桥梁施工“四化”理念,即“大型化、工厂化、标准化、装配化”,其桥道板预制质量控制措施及预装预拼等施工工艺,将制作精度及质量提升到一个新的高度[1,3]。但受造价及施工场地限制,无法像港珠澳大桥等控制性工程一样实现大型精细化、标准化预制工作。预制桥道板作为装配式钢桁-混凝土组合连续刚构桥关键构造,其制作工艺影响预制桥道板底面平整度、桥道板与钢桁上弦结合面缝差及桥道板板间接缝拼接精度,必须进行精细化控制才能达到全装配式施工的要求。由此,笔者以依托工程为背景,在预制场地、预制条件和造价均受到限制的情况下,对预制桥道板板间接缝及桥道板底面平整度的精细化制作工艺、控制措施进行研究。

1 装配式钢桁-混凝土组合连续刚构桥概念设计

1.1 基本设计理念

装配式钢桁-混凝土组合连续刚构桥基本设计理念为:钢桁梁与桥道板均在相应工厂预制、现场拼装后吊装就位,最后安装联接,实现施工各环节量化质检,保证桥梁设计状态与实际成桥状态相对较符,长期性能稳定可靠。采用预制-装配式桥道板可有效减少现场现浇工作量,保证混凝土施工质量,易于控制混凝土收缩徐变性能,为后续装配式拼装提供保障。

装配式钢桁-混凝土组合连续刚构桥主要施工工序为:进行桥梁下部结构施工的同时,工厂预制钢桁梁节段单元以及现场预制桥道板;钢桁梁节段吊装就位后实现跨中段合拢;由墩顶中间至边跨端分批对称安装预制混凝土桥道板,在板间接缝处均匀涂抹粘结剂,以保证其有效联接;对已安装预制混凝土桥道板分批穿束后张拉预应力,最后实施PCSS剪力联结,直至完成全部预制混凝土桥道板的分批安装、穿束张拉、与钢桁上弦的联结形成整体的钢桁-混凝土组合连续刚构桥[4]。

1.2 预制桥道板主要构造

装配式钢桁-混凝土组合连续刚构桥预制混凝土桥道板包括混凝土桥道板、预埋于混凝土桥道板的PCSS剪力键、板间接缝及纵向预应力束[4]。其具体几何构造如图1。

图1 预制桥道板主要构造Fig. 1 Main structure of precast concrete decks

预制桥道板为标准化分节段预制混凝土板,其标准化节段预制长度由吊装设备及桥梁跨度综合决定。

PCSS剪力键由剪力键钢板与栓钉组成,PC为预制混凝土桥道板,S为预埋于桥道板中的竖向剪力传递钢板,S为钢结构。栓钉在预制前焊接于剪力键钢板上,剪力键钢板兼作混凝土浇筑时梁肋刚性侧模。钢桁梁与预制桥道板联结由PCSS剪力键实现,即通过预制桥道板纵肋的预埋钢板与上弦钢箱顶板焊接来保证混凝土桥道板与钢桁梁联结,使其共同受力,明显简化钢桁-混凝土组合结构施工工艺。

装配式预制桥道板板间接缝采用横向直缝界面,吊装安装就位后,在横向接缝处涂抹相应接缝胶,张拉相应纵向预应力束,粘结接整,大大简化施工现场湿接缝处理方式,减少现浇工作量。纵向预应力钢束,除常规预应力增强结构抗裂性作用外,本结构纵向预应力钢束还起增强预制桥道板整体性作用。

2 预制桥道板制作工艺

相较于传统钢桁梁与剪力键先焊接于一体,在现浇混凝土后形成组合结构的制作工艺,装配式钢桁-混凝土组合连续刚构桥预制桥道板制作采用预埋剪力键钢板,钢桁梁与预制桥道板同时施工,桥道板吊装就位后涂抹接缝胶进行拼接,变湿接缝为干接缝,同时对预制桥道板与钢桁上弦施焊联接,这样使得桥道板先期获得足够预压应力,可大大缩短施工时间,提高有效预应力度以及混凝土质量、性能可控易控[5-7]。

依托工程预制桥道板截面见图2。

图2 预制桥道板截面Fig. 2 Section of precast concrete decks

2.1 制作总体精度控制目标

基于装配式理念[8-9],预制桥道板制作工艺流程如图3~图5。

图3 工艺流程Fig. 3 Process flow

图4 胎架正面Fig. 4 Front view of falsework

图5 胎架侧面Fig. 5 Side view of falsework

在针对上述装配式预制桥道板制作工艺,严格保证预制桥道板实际制作满足设计要求,笔者对预制桥道板制作总体精度提出如下控制目标:

1)桥道板分节段连续标准化预制,需相邻桥道板接缝界面模板匹配支模,以控制装配式拼装过程中接缝界面自适应性。

2)PCSS剪力键预埋钢板兼作预制桥道板板肋侧模,其质量以及安装质量直接影响桥道板底面平整度,安装前需严格复核剪力键预埋钢板是否变形,安装后需严格检查剪力键预埋钢板是否安装固定于指定位置。

3)桥道板底模采用刚性模板以保证桥道板梁肋底面的平整度,侧模宜用刚性模板以防止桥道板出现累计误差。

4)侧模安装前,严格控制板面及板侧挠曲度及轮廓线条流畅顺直无波折,以保证桥道板模板两接缝端面平整度、平行度及梯度。

5)模板需焊接在胎架上,以避免在重复使用过程中发生相对位移;模板需设置上下两端对拉螺杆以及上端设置刚性横撑,以防止其在浇筑混凝土过程中模板向内部发生变形。

2.2 预制桥道板底面平整度控制

预制桥道板地面平整度控制采用现场连续预制完成前严格控制模板,预制完成后进行平整度参数测量后按需调整,使预制桥道板底面平整度满足设计要求及后续施工要求。

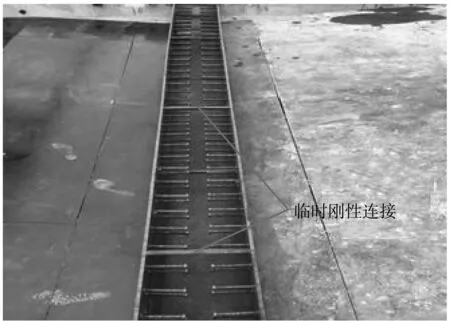

桥面板预制过程中,底模采用钢模(图6),整个底模系统由底模模板及混凝土支墩两部分组成。为保证桥道板梁肋底面平整度,剪力键预埋钢板间施加临时刚性联接以保证安装及浇筑过程中无错动,同时亦可保证剪力键自身整体性,如图7,完成桥道板预制后进一步检查肋板底面是否平整。

图6 刚性底模Fig. 6 Rigid formwork

图7 剪力键刚性临时连接Fig. 7 Temporary rigid connection of shear connector

此外,桥道板预制过程中,影响钢桁剪力传递及钢板与钢桁上弦焊接质量的因素除了桥道板底面平整度,还有桥道板梁肋钢板底缘距混凝土底缘差。在桥道板制作过程中,剪力键传递钢板安装如图8,本身的质量和剪力键安装质量也尤为重要,安装剪力键前应该认真检查剪力键是否变形,如有变形,及时调整,或者改换质量合格的剪力键,完成桥道板预制后进一步检查肋板钢板底缘距混凝土底缘差。

图8 剪力键传递钢Fig. 8 Steel plate of PCSS shear connector

桥道板预制完成后(图9),底面平整度测量数据分析结果发现,采用上述控制方法对桥道板预制工艺进行控制,桥道板地面平整度满足设计及后续安装桥道板和焊接剪力键与钢桁之间焊缝的精度要求,不平整差值均小于5 mm,个别肋板不平整差值较大,其值大于10 mm,需对其进行适用性调整。另外,造成竖向钢板底缘距混凝土底缘差值过大的主要原因是剪力键在安装之前已经变形,施工过程中并没有进行处理或更换剪力键,发现问题后现场对剪力键进行质量检测,对变形剪力键进行现场调整处理,处理后的剪力键使竖向钢板底缘距混凝土底缘差的减小,整个板的质量得到改善。综上,本文制作工艺采用的平整度控制方法其控制效果显著有效。

图9 桥道板底面平整度控制结果Fig. 9 Bottom smoothness control of the concrete decks

2.3 预制桥道板板间接缝控制

预制桥道板板间接缝面质量直接影响后续预制桥道板拼接质量。由于施工现场场地限制,预制桥道板不能一批次标准化预制,需分批次预制桥道板。笔者采用与实验室类似连续标准化预制的桥道板预制工艺,见图10。实验室采用相邻桥道板连续标准化预制,板间接缝界面为直缝。施工现场根据该方法于两块桥道板间施加横向直缝模板,保证其板间接缝界面自适应,满足设计及后续施工要求。

图10 现场连续标准化预制Fig. 10 Continuously standardized precast on site

预制桥道板板间接缝控制采用预制完成前严格控制模板,预制完成后进行平整度参数测量后按需调整。桥道板预制阶段,在侧模安装前,保证桥道板相邻板间接缝模板两端接缝界面平整且接缝界面高度一致,接缝面轮廓线流畅顺直且无波折。完成桥道板预制后,进一步检查桥道板两接缝端面平整度以及接缝面高度,于施工现场堆放,见图11。

图11 桥道板预制完成后堆放于现场Fig. 11 Concrete decks stacked on the site after precast

本文制作工艺采用的预制桥道板板间接缝控制,接缝界面平整度测量数据波折值较小,其最大波折值仅7 mm,接缝界面高度测量差值较小,其最大差值仅5 mm。

2.4 PCSS剪力键预埋钢板对桥道板平整度误差分析

依托工程采用的预制桥道板制作工艺,在预制场地、预制条件和造价均受限制的情况下,桥道板底面平整度及板间横向接缝界面自适应精度控制均满足设计及后续拼装、施焊联结精度要求。但受钢桁制作厂家制作精度、质量以及现场吊装影响,PCSS剪力键预埋钢板会存在一定底部线形偏差或安装误差,即Δ1、Δ2,见图12。

图12 底部线形误差及平衡状态示意Fig. 12 Bottom line error and balanced state

底部线形偏差或安装误差参数主要包括:PCSS剪力键预埋钢板底部水平偏差和PCSS剪力键预埋钢板安装误差,这两项误差是引起预制桥道板与钢桁上弦接触缝差增大以及桥道板板间接缝增大的主要因素。

由于常规有限元计算软件难以模拟,笔者运用数学中解析几何方法进行预制桥道板PCSS剪力键预埋钢板对接缝误差参数影响的分析。

2.4.1 PCSS剪力键预埋钢板底部线形偏差对接缝的影响

预制桥道板PCSS剪力键预埋钢板底部线形偏差引起桥道板底部接缝区间及接缝宽度变化,图13。

图13 某断面剪力键预埋钢板安装误差Fig. 13 Steel plate installation error of PCSS shear connector

假设桥道板在此过程中不发生变形,仅仅发生刚体位移,结合桥道板平衡条件,易得桥道板与钢桁梁接触的平衡状态(钢桁刚度无限大)。针对底部线形偏差,建立整体坐标系及预埋钢板底部曲线局部坐标系,将钢桁曲线方程f(x)与预埋钢板底部曲线方程f1(x)置于同一坐标系下。结合钢桁区段端点坐标(xa,ya),(xb,yb)以及平衡点坐标(a,b),计算出预埋钢板底部曲线需绕平衡点旋转θ1和平移量C1。以依托工程为例进行计算,施工过程中,分别测出钢桁与预制桥道板吊装前后线形曲线实测值以及PCSS剪力键预埋钢板底部线形曲线实测值,将以上实测值分别带入吊装前钢桁曲线方程:

f(x)=a1xn+a2xn-1+anx+an+1

预制桥道板吊装完成后,钢桁挠度曲线方程为

在局部坐标系下,PCSS剪力键预埋钢板底部曲线方程为

f1(x)=a1xn+a2xn-1+anx+an+1

通过绕平衡点旋转θ1和平移量C1,可得在整体坐标系下PCSS剪力键预埋钢板底部曲线方程F1(x)。

预制桥道板吊装后钢桁曲线方程:

考虑到钢桁变形的实际情况,预埋钢板底部曲线方程也应计入钢桁变形,根据前述方法,可计算出预埋钢板底部曲线需绕平衡点旋转θ2和平移量C2。钢桁曲线上距钢桁两端点所在直线最远点即为所求位置接触点(x0,y0),得出预埋钢板底部曲线在考虑钢桁刚度及其变形时整体坐标系中的曲线方程为F2(x)。

最后计算不等式:F(x)-F2(x)≥0,在钢桁区段范围内的x值就是桥道板底部与钢梁接触区段,亦可求出最大接触缝差。

笔者仅以依托工程左线19号墩13#桥道板,接缝实测值最大处为例进行计算。根据左线内桁该区段([20 000,25 000])实测值,可得预制桥道板吊装前钢桁曲线方程为

f(x)=6.232 2×10-15x4-1.671 8×10-10x3+

9.369 9×10-7x2+3.230 8×10-3x+0.876 2

该区段PCSS剪力键预埋钢板底部曲线方程为

f1(x)=2.468 9×10-14x4-1.166 1×10-10x3+

8.946 2×10-5x2-8.93 67×10-2x-2.139 1

通过以上方程,可计算出该区段钢桁曲线中点坐标(22 500,91.26),切线斜率k1=-0.079根据PCSS剪力键预埋钢板底部曲线方程及钢桁曲线方程在接触点切线斜率相等,计算出绕平衡点旋转θ1=0.040 7和平移量C1=95.22。

由已有研究基础,取钢桁协调变形系数T=-8.76%,带入可得钢桁挠度变形方程为

则桥道板吊装完成后,钢桁曲线方程:

F(x)=f(x)+ω(x)=5.505 1×10-15x4-1.107 4×10-10x3+1.059 2×10-8x2+1.082 5×10-2x+1.087 1

综上所述,可分别计算出钢桁区段两端点坐标:吊装前(20 000,89.10),(25 000,90.06);吊装后(20 000,53.42),(25 000,54.41)。最后可确定绕平衡点旋转θ2=0.004和平移量C2=1.223。所以,桥道板在整体坐标系中的曲线方程:

F2(x)=2.329 6×10-14x4-5.998 3×10-10x3+4.914 6×10-7x2-1.258 4×10-2x-5.251 8×10-3+95.22-(x-10 000)×0.000 7-37.42+(x-10 081)×7×10-6

接缝宽度Δ=F2(x)-F(x),Δ≤0时,取Δ=0,即钢桁与桥道板完全接触。

2.4.2 PCSS剪力键预埋钢板安装误差对接缝影响

PCSS剪力键预埋钢板安装误差会引起桥道板板肋底部存在高差,导致后期吊装于钢桁上时PCSS剪力键与钢桁上弦接缝左右不对称,增大接缝宽度,笔者以桥道板某断面且每条板肋均存在此偏差为例,分析安装误差对桥道板与钢桁接缝的影响。

桥道板安装完成后,认为主梁仍处于弹性阶段,钢桁在桥道板自重作用下,竖向变形后,同一横截面处于同一高度,见图13。平衡状态下钢桁上弦与桥道板各板肋两侧的接缝宽度差直接来源于桥道板板肋两侧高差,由此,该断面的Δ21、Δ22、Δ23数值上等于相同断面桥道板PCSS剪力键预埋钢板板肋底高差。

在钢桁竖向变形后,同一横截面处于同一高度时,存在另一种情况:预制桥道板3条纵向板肋中某一条板肋两侧均与钢桁上弦无接触,出现脱空现象,见图14。由于此情况对焊接性能不利,均在预制桥道板时已控制,可不考虑此情况对接缝的影响。

图14 某断面剪力键预埋钢板安装误差Fig. 14 Steel plate installation error of PCSS shear connector

2.4.3 PCSS剪力键预埋钢板底部线形偏差及安装误差的处理

对于不满足桥道板PCSS剪力键预埋钢板与钢桁上弦施焊联结的桥道板,根据施工现场条件及桥道板构造特点,笔者提出通过桥道板预留限位孔设置对拉螺杆。设置对拉螺杆后,其缝差由23 mm调整至5 mm,满足施焊联结精度控制要求。

2.4.4 误差分析

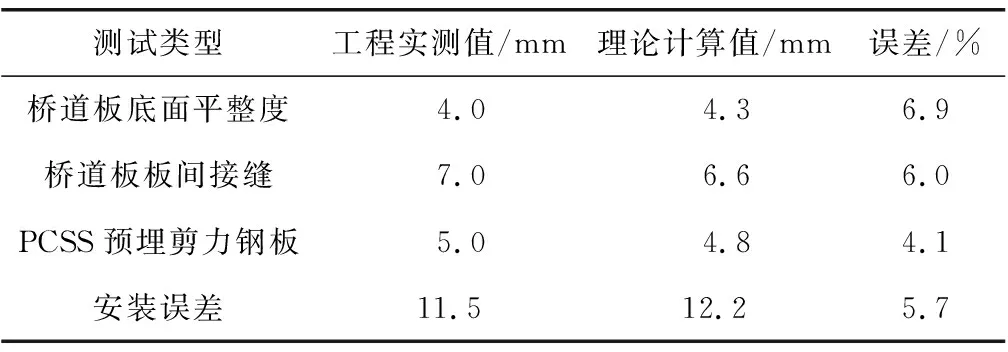

分析了装配式钢桁混凝土组合连续刚构桥预制桥道板制作工艺精度及其对钢桁-混凝土间缝差影响,表1给出了工程实践实测值与理论分析计算值间相应误差。

表1 误差分析Table 1 Error analysis

注:以上数据仅列出依托工程实际测量最大值及其对应位置处理论计算最大值。

根据误差分析结果,采用连续标准化预制,严格控制装配式栓钉剪力键的预埋精度,并严格采用刚性模板,工程实测值与理论计算值误差均在7%以内,精度较高,满足设计及施工精度要求。

3 结 论

新型装配式钢桁-混凝土组合连续刚构桥预制桥道板具有施工快捷性,无需现浇混凝土,混凝土收缩徐变可控易控,变湿接缝为干接缝等优点。笔者针对其预制桥道板构造特点,研究了预制桥道板底面平整度及板间横向接缝自适应性控制方法,提出了一种适用于预制装配施工的钢桁-混凝土组合连续刚构桥预制桥道板制作工艺,主要结论如下:

1)相比常规组合连续钢构桥桥道板制作工艺,新型装配式钢桁-混凝土组合连续刚构桥预制桥道板制作工艺有3个构造特点:①PCSS剪力键预埋剪力传递钢板兼作预制桥道板板肋侧模;②纵向预应力钢束起增强预制桥道板整体性作用,桥道板于PCSS剪力键与钢桁上弦施焊联接前期获得足够预压应力,可大大提高有效预应力度;③预制桥道板板间接缝为直缝界面,通过接缝胶及预应力束粘结接整,具有良好的自适应性。

2)针对装配式钢桁-混凝土组合连续刚构桥,提出预制桥道板制作工艺精度控制措施:①PCSS剪力键预埋钢板间施加临时刚性联接以保证安装及浇筑过程中无错动,同时亦可保证剪力键自身整体性;②预制桥道板底面平整度控制采用刚性模板及严格校核剪力键预埋钢板尺寸、安装精度;③预制桥道板板间接缝界面通过连续标准化预制形成具有良好自适应的横向直缝界面,拼装时仅需均匀涂抹接缝粘结胶,通过纵向预应力束联接接整。

3)针对装配式钢桁-混凝土组合连续刚构桥,提出一种采用刚性模板及施工现场连续标准化预制的新型装配式钢桁-混凝土组合连续刚构桥预制桥道板制作工艺,及采用解析几何进行接缝误差的理论计算。通过依托项目工程可见,预制桥道板底面平整度测量差值均小于5 mm,板间接缝界面平整度测量波折值均小于7 mm,满足设计及后续拼装对平整度及接缝界面精度要求,表面刚性模板与连续标准化预制可有效控制预制桥道板底面平整度及板间接缝界面自适应性。