永磁直驱动力系统在皮带机的应用

2018-09-19贺志伟

贺志伟

(山西焦煤集团 技师学院,山西 汾西 032000)

目前,传统的皮带运输系统是采用异步电动机+液力耦合器+减速器来传递动力,存在“大马拉小车”、传动效率低、电气机械分离、产品整合度低等问题,而永磁直驱动力系统取消了减速器和联轴器,采用直驱方式,传动效率可达95%以上。直驱系统改变了机械装备的传统模式,简化了制造模式,提高了驱动效率,并降低维护成本,已经广泛应用于国内煤矿、水泥、铁矿石等皮带运输系统。这种集智能、高效、节能于一体的高科技产品,与传统异步电动机驱动系统相比较,平均效率提高了10%~30%,综合节能达到国际领先水平。

汾西集团贺西矿皮带运输大巷皮带机全长2 100 m,带速2.5 m/s, 带宽1 m,皮带机总功率2×220 kW,存在故障多、传动效率低等问题,使用舜华电气(昆山)有限公司生产的永磁直驱动力系统进行改造后,低速运行,基本实现免维护,可靠性高。

1 技术方案

拆除原来皮带机的电机、液力耦合器、减速器、滚筒等,更换成永磁变频直驱动力系统。

1.1 永磁直驱动力系统的结构

永磁直驱动力系统由以下几个部分组成:变频器、永磁同步电动机、专用控制器等。其核心部件为永磁同步电机,该电机输出扭矩大、转速低,并且启动过程比较平稳,恒转矩控制,该电机的转速设计值在65~115 r/min,主要根据运行的实际工况来定。专用控制器主要是由使用的变频器所决定。

1.2 永磁电机的定转子结构

定子结构:定子绕组一般情况下,采用非常规的绕组,可以充分抑制磁动势产生的空间谐波,使得产生的谐波与正弦曲线相类似,以此提高电动机的性能和功率。

转子结构:转子结构中最重要的部分就是转子永磁体的材料,该永磁体所采用的材料为内置式结构的钕铁硼材料,原因在于永磁体无需面对气隙,主要受到的磁场力很小,有利于提高转子的抗磁能力。内置式转子磁路结构示意图见图1.

图1 内置式转子磁路结构示意图

1.3 专用控制器

永磁电机的控制策略采用矢量控制策略,采用矢量控制算法结合SVPWM技术实现对电机的精确控制,通过改变电机定子电压频率即可实现调速,为防止失步,采用自控方式,利用转子位置检测信号控制逆变器输出电流频率,同时转子位置检测信号作为同步电机的启动以及实现位置伺服功能的组成部分。

2 直驱系统的主要特点

该系统泵采用先进的矢量控制技术,起动平稳,输出转矩大,过载能力强,动态响应快,可实现重载启动。该系统具有以下优点:

1) 免维护、频繁重载启停、低噪音、恒转矩控制。

2) 具有节能减排作用,节电率达到30%左右。

3) 去除了减速机、软起动装置,使传动系统结构简化,效率提高,噪音降低,安装方便,且系统基本无需再维护。

4) 额定转速内可以保持恒定转矩,做到给定曲线与运行曲线的重合。

5) 先进的强大的通讯功能,可实现几台控制设备同时运行,并且真正实现智能化控制。

3 节能效果对比

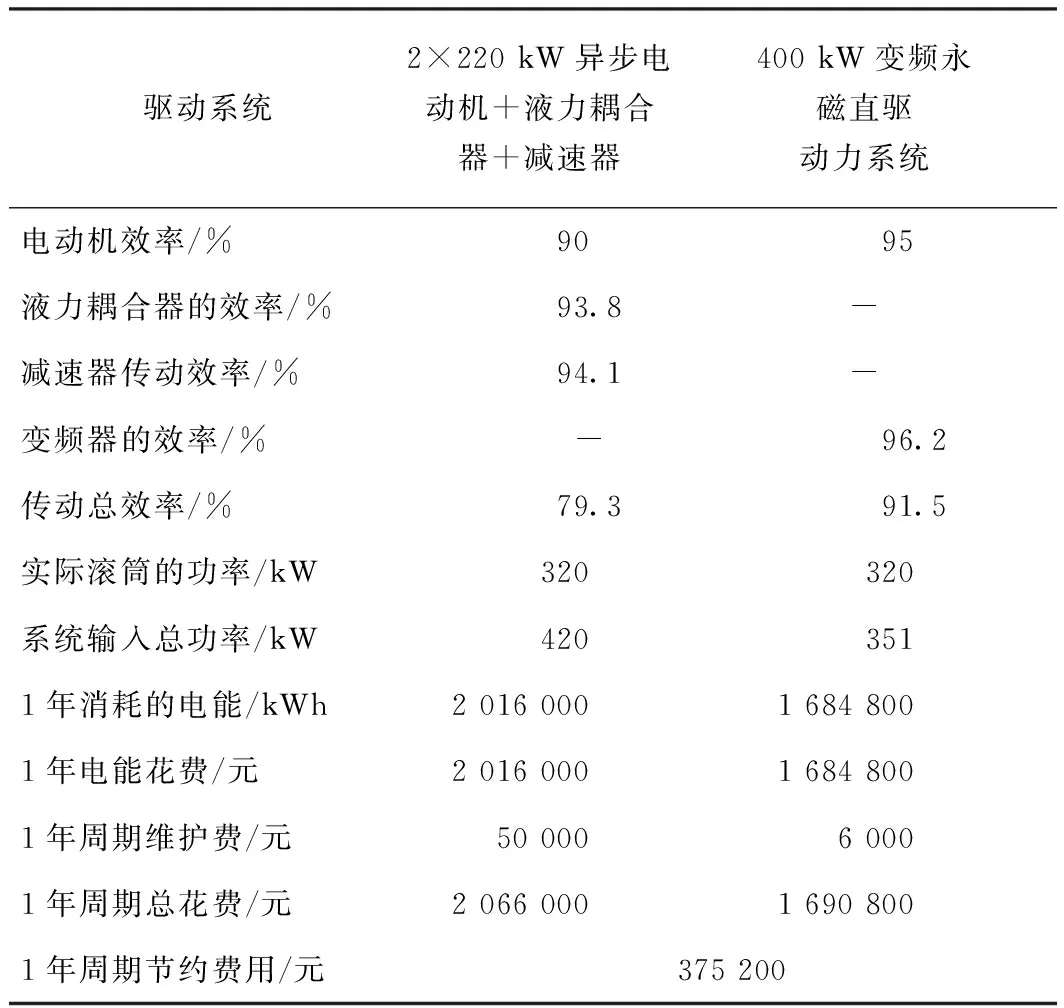

舜华电气有限公司生产的400 kW永磁直驱动力系统已于2016年9月应用于汾西矿业集团贺西矿。永磁直驱动力系统与原异步电机驱动系统的参数对比见表1.表1中数据按照皮带机每年300个工作日,每天运行16 h,电价1元/kWh计算。

由表1可以看出,永磁直驱动力系统的节能效果非常明显,能耗小,安全可靠且维护费用低,每年可节省费用37.52万元。永磁直驱动力系统结构简单,噪音低,传动效率高,免维护,易实现智能化等,具有良好的社会效益和经济效益。

表1 永磁直驱动力系统与异步电机驱动系统参数对比表

4 应用效果

该矿皮带机改用永磁直驱动力系统后,驱动部分故障率基本为零。使用永磁直驱动力系统后,系统运行正常,除正常加润滑油外,没有进行任何其它额外投入,带载直接启动,运行电流120.7 A,原系统运行电流158.2 A.

5 结束语

永磁直驱动力系统的应用可以较大幅度降低能耗,提高资源使用效率,具有良好的社会效益和经济效益,应用领域十分广泛,包括航空航天等军事工程领域,风机、水泵、压缩机、电梯等工业应用,钢铁、煤炭、化工、水泥的加工运输,电动汽车、铁路运输、工程车,以及石油勘探、石油开采、地质勘探等。