奥氏体不锈钢厚壁对接焊缝的超声相控阵CIVA仿真与试验

2018-09-19,,,,2,,2,

,,,,2, ,2,

(1.宁波市劳动安全技术服务公司,宁波 315048;2.宁波市特种设备检验研究院,宁波 315048)

奥氏体不锈钢具有耐腐蚀、高韧性、易切削等优点,现已被广泛应用于食品、炼油、化工等行业。但在焊接过程中,如果工艺处理不当,则会产生热裂纹;在使用过程中,如果环境达到某些特定条件,则会产生应力腐蚀裂纹和晶间腐蚀裂纹。一旦发生破裂和泄漏,轻则造成环境污染和经济损失,重则造成人员伤亡。

以炼油厂加氢装置反应器进出口管道为例,其壁厚一般多为40~60 mm,由于长期在高温高压环境下工作,同时又在氢气、硫化氢、环烷酸等多重介质的苛刻工况中运行,管道极易产生各类危害性缺陷。首先,考虑到奥氏体不锈钢焊缝的晶粒组织粗大,以及结构的各向异性会导致超声声束的散射和畸变[1],其常规超声检测比较困难;其次,由于这类管道壁厚一般均大于40 mm,声波信号衰减会大幅增加,进一步增加了检测工作的难度。针对奥氏体不锈钢厚壁对接焊缝检测的难题,通过CIVA仿真,采用双面阵相控阵探头在试块上进行检测,可为今后攻克该类检测难题提供思路。

1 CIVA软件仿真

1.1 CIVA软件简介

CIVA仿真软件是由法国原子能委员会(CEA)研发的一款专业无损检测仿真软件。软件利用半解析法,采用部分解析解或解析函数,对已有的模型进行仿真,包括超声、射线、涡流3个部分。其超声检测模块包括声束模拟以及缺陷响应两个功能,声束模拟功能主要是为了供试验人员设置检测参数;缺陷响应功能主要是为了模拟真实缺陷的信号反馈情况,供信号分析人员参考[2]。

1.2 工件的CIVA建模

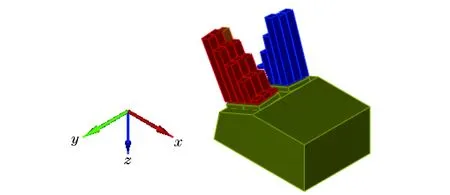

根据标准NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》附录I中的奥氏体不锈钢对接接头3号对比试块尺寸进行3D建模。试块长200 mm,宽120 mm,高80 mm,坡口为单V型坡口,坡口角度为18°,坡口底部宽度为15 mm,顶部余高为2 mm,底部余高为0。试块材料选取各向同性的304不锈钢,设定密度为7.89 g·cm-3,纵波声速为5 790 m·s-1,横波声速为3 100 m·s-1。单V型坡口尺寸示意如图1所示,80 mm厚对接焊缝CIVA模型如图2所示。

图1 单V型坡口尺寸示意

图2 80 mm厚对接焊缝CIVA模型

1.3 探头与楔块设置

考虑到奥氏体不锈钢检测过程的信噪比较低、信号衰减较大且试块厚度较大,故采用双面阵相控阵探头进行检测,设计参数如下:2组3×5晶片,共计30个晶片,15个发射晶片,15个接收晶片,晶片尺寸为3.8 mm×4 mm,晶片间距为0.1 mm,频率为2.0 MHz,信号带宽为60%,波形为纵波,楔块材料为Rexolite(聚苯乙烯交联树脂),楔块角度为23.3°,密度为1.18 g·cm-3,纵波声速为2 720 m·s-1,横波声速为1 320 m·s-1,双面阵相控阵探头CIVA模型如图3所示。

图3 双面阵相控阵探头CIVA模型

1.4 检测设置

15个晶片全部激发,采用扇形扫查,角度范围为34°~73°。主声速角度为55°,计算时采用的角度步进为1°,波形为纵波,耦合剂为水,试板底部介质为空气。参考相关文献,设定奥氏体不锈钢对纵波的衰减率为0.2 dB·mm-1 [3]。

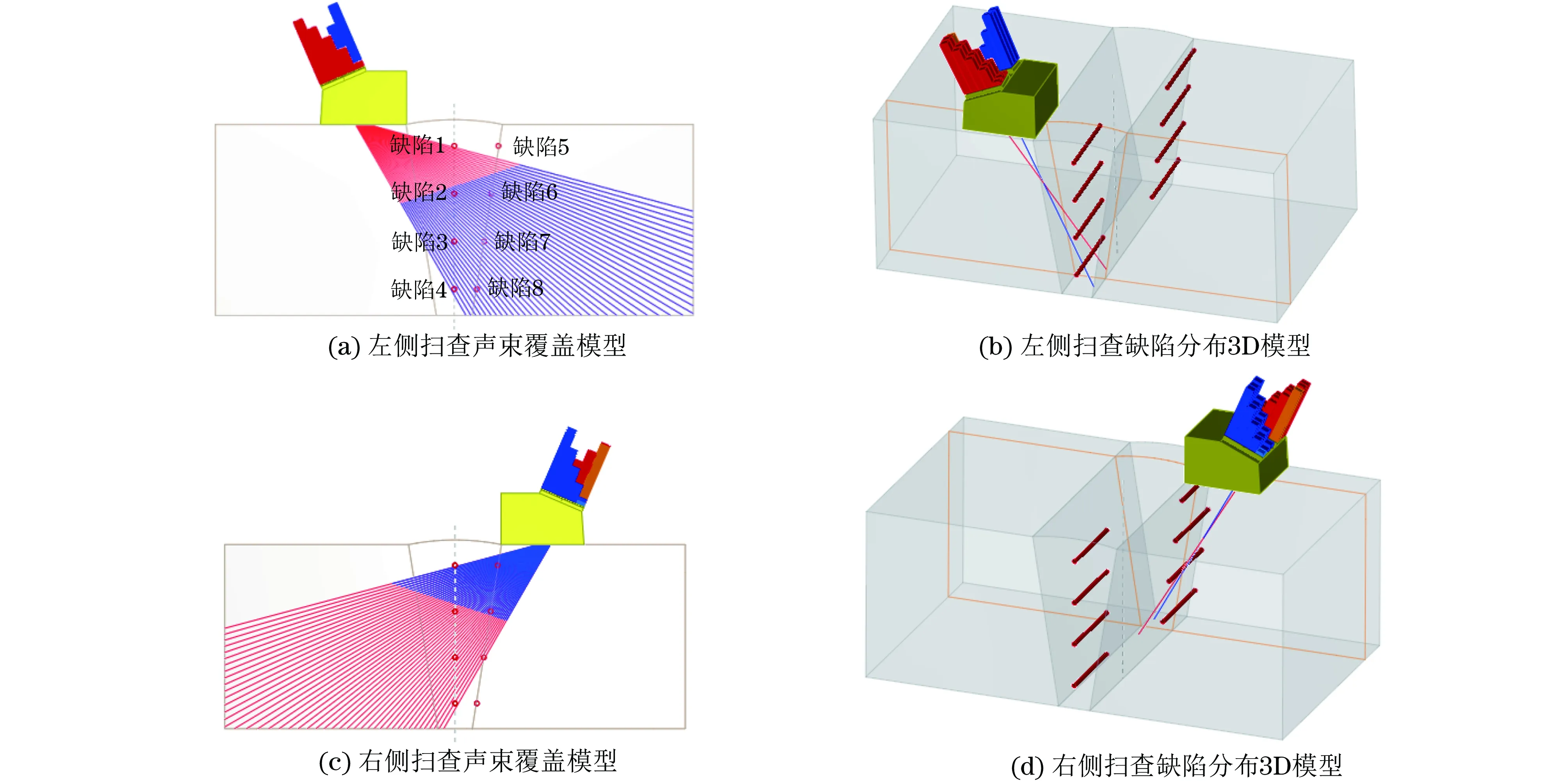

试块中人工缺陷的设置与标准NB/T 47013.3-2015附录I中的奥氏体不锈钢对接接头3号对比试块尺寸相同:共计8个φ2 mm长横孔,长度为40 mm,一组位于焊缝中部,另一组位于一侧熔合线。

检测过程中,为了简化运算,不考虑试块底面和表面的反射波,只考虑试块中缺陷的响应,同时保持探头在x轴方向固定,检测过程的CIVA仿真模型如图4所示。

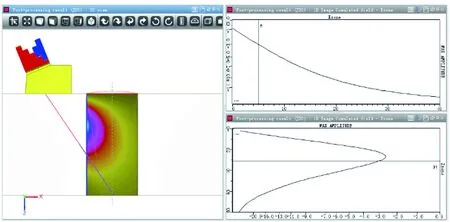

1.5 声场模拟结果

分别模拟距离焊缝边缘0 mm和10 mm两个位置处焊缝部位的纵波声场分布情况(见图5,6)。基于主声速角度的声场,对扇扫范围为34°~73°的所有声束声场进行合成,仿真过程中选取奥氏体不锈钢对纵波的衰减率为0.2 dB·mm-1,只计算纵波的声场。为了简化计算,不考虑波形转换、表面反射波和底面反射波。

根据合成声场仿真结果可知,随着探头位置远离焊缝中心线,声场能量较高部位也逐渐向焊缝下部移动。由于声波在奥氏体不锈钢中的衰减较快,所以声场高能量部位区域较小,但由于是双面阵探头,其声场高能量部位覆盖范围可以满足检测要求。

根据声场模拟结果,使用所设计的双面阵相控阵探头,从单面双侧进行扫查,分别距离焊缝边缘0,10 mm进行检测。

图4 检测过程的CIVA仿真模型

图5 距离焊缝边缘0 mm的纵波声场分布

图6 距离焊缝边缘10 mm的纵波声场分布

1.6 缺陷响应

探头距离焊缝边缘0,10 mm时的检测结果如图7所示。考虑到所采用的双面阵探头扇形扫查范围为34°~73°,根据图7(a),7(b),采用单侧扫查焊缝中部1~4号缺陷,距离焊缝边缘分别为0,10 mm;根据图7(c),7(d),采用双侧扫查熔合线5~8号缺陷,距离焊缝边缘分别为0,10 mm,聚集深度为80 mm。

根据CIVA仿真结果可知,所设计的双面阵相控阵探头在仿真过程中可以检出1~8号缺陷。根据图7(a)的仿真结果可知,对于1号缺陷,由于扇形扫查范围的限制,无法完全成像,因此在实际扫查中会存在近表面10 mm的盲区,4号缺陷由于扇扫范围限制也无法完全成像;对比图7(b)可知,4号缺陷由于深度较大,声波衰减较大,所以信号幅值较小;对于5~8号熔合线处缺陷的检测,由于5号缺陷靠近表面,为了提高检出率,需从右侧对其进行检测,对于6~8号缺陷,左右两侧均有较高的检出率。

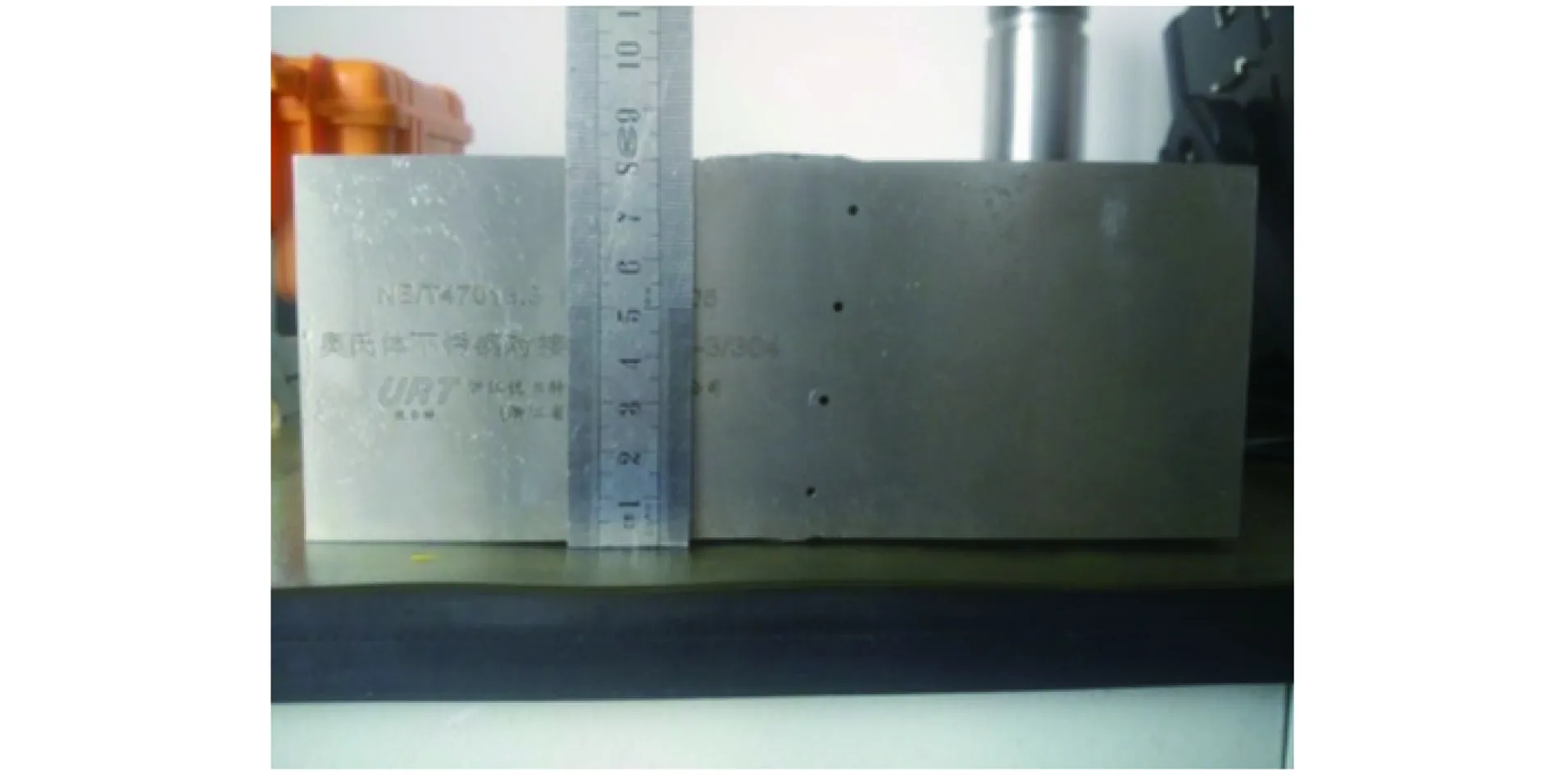

2 试块检测与仿真比对

相控阵仪器为ISONIC 2009超声成像系统,采用与仿真模拟参数相同的频率为2 MHz的型号为3×5-3.8×4晶片,55°纵波的双面阵相控阵探头。相控阵聚焦法则包括扇扫范围、角度步进、声程范围等,具体参数设置与仿真模拟的参数相同。探头放置部位也与仿真过程相同,选取标准NB/T 47013.3-2015附录I中的奥氏体不锈钢对接接头3号对比试块,双面阵探头与奥氏体不锈钢试块实物如图8,9所示。

2.1 探头距离焊缝边缘0 mm检测焊缝中间缺陷

探头距离焊缝边缘0 mm检测焊缝中间缺陷的实际检测和仿真结果如图10所示。由图10可知,仅1号缺陷有回波,仿真结果中1~3号缺陷均有回波信号。这可能是由于仿真过程中,假设焊缝材料性质完全与母材相同造成的,而实际试块中焊缝处奥氏体晶粒尺寸明显大于母材晶粒,且晶粒均匀性也和仿真设置的不同。奥氏体柱状晶不同方向具有不同的衰减率,最终造成纵波的衰减率也不同。值得注意的是,对于上表面近10 mm的范围内,无论仿真还是实际检测,声波均无法进行覆盖,因此在今后的现场检测中要采用其他检测方法,如采用爬波对相控阵检测盲区进行检测,以防漏检。

图7 探头距离焊缝边缘0,10 mm时的检测结果

图8 双面阵探头实物

图9 奥氏体不锈钢试块实物

图10 探头距离焊缝边缘0 mm检测焊缝中间缺陷的实际检测与仿真结果

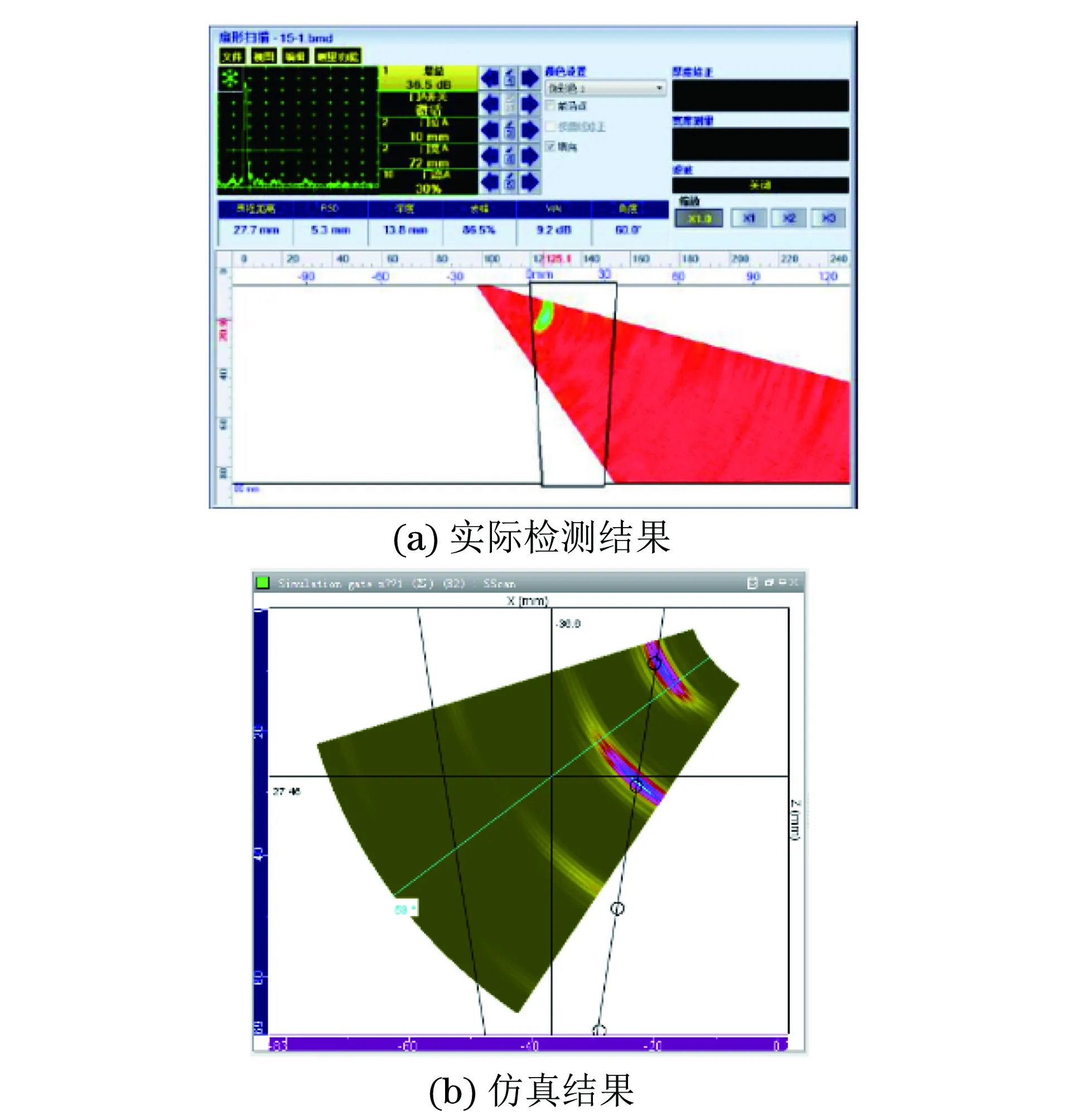

2.2 探头距离焊缝边缘10 mm检测焊缝中间缺陷

探头距离焊缝边缘10 mm检测焊缝中间缺陷的实际结果与仿真结果如图11所示。比较仿真结果和实际检测结果,可看出2~4号缺陷均有较高的检出率,但仿真结果中,缺陷回波信号大小依次为2号,3号,4号,实际检测中回波信号大小依次为4号,3号,2号。分析原因可能为:在仿真中,主要考虑的是纵波在奥氏体中的衰减,未考虑底波的影响;在实际检测中,焊缝晶粒粗大、不均匀性以及底波的存在,影响了缺陷回波信号的幅值。

图11 探头距离焊缝边缘10 mm检测中间缺陷的实际结果与仿真结果

2.3 探头距离焊缝边缘0 mm左侧检测熔合线缺陷

探头距离焊缝边缘0 mm左侧检测熔合线缺陷的实际检测结果与仿真结果如图12所示。可见,仿真结果与实际检测结果对于5号缺陷的检测吻合性较高,且从扇扫的回波图可看出波形也较为吻合,信号幅值也较为吻合。

图12 探头距离焊缝边缘0 mm左侧检测熔合线缺陷实际检测结果与仿真结果

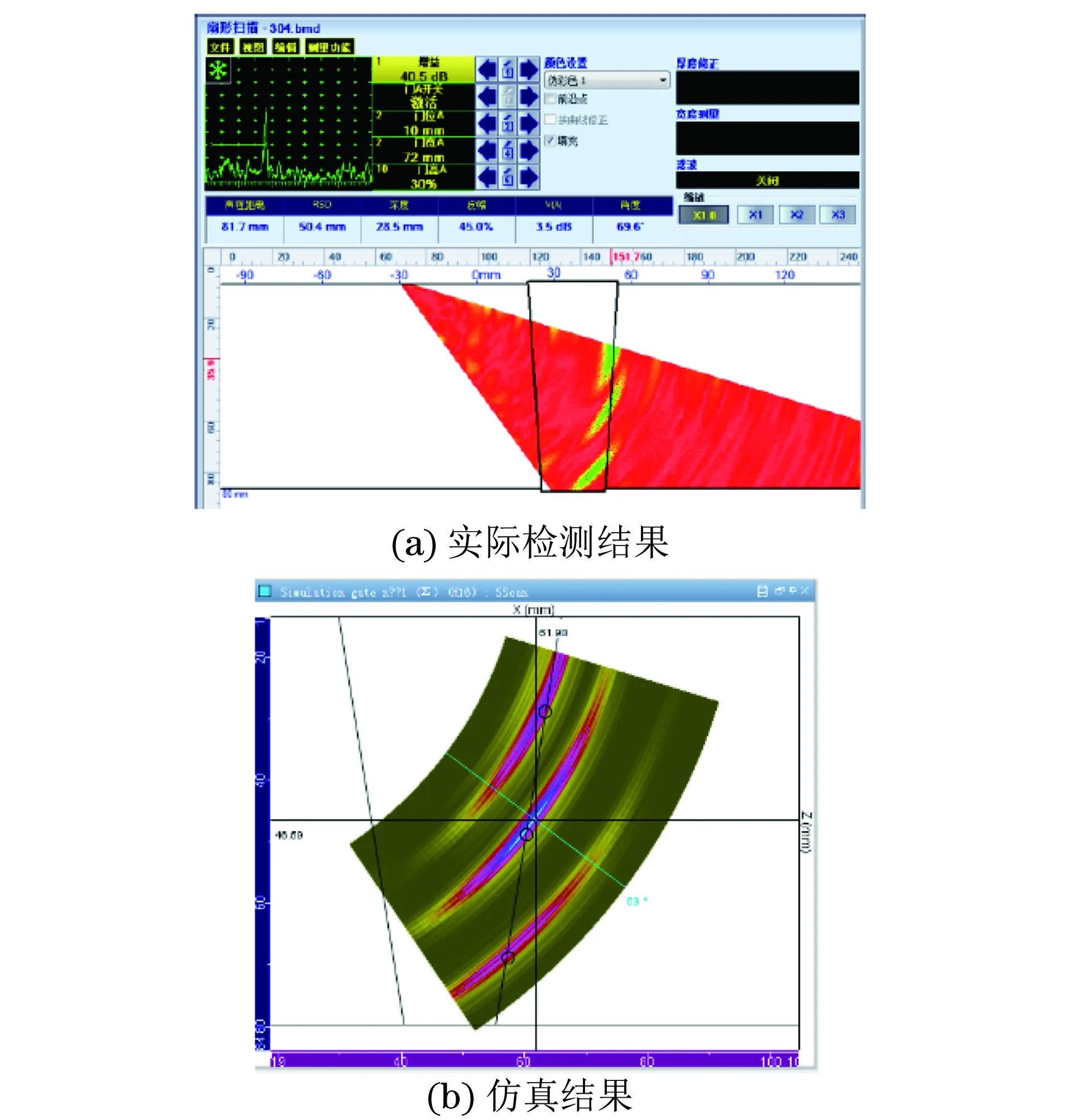

2.4 探头距离焊缝边缘10 mm左侧检测熔合线缺陷

探头距离焊缝边缘10 mm左侧检测熔合线缺陷实际检测结果与仿真结果如图13所示。可见,仿真与实际检测均能检出6~8号缺陷,但信号回波幅值存在一定的差异性。原因归结为仿真的设置参数与实际试块参数存在一定的差异性。

图13 探头距离焊缝边缘10 mm左侧检测熔合线缺陷的实际检测结果与仿真结果

2.5 探头距离焊缝边缘10 mm右侧检测熔合线缺陷

探头距离焊缝边缘10 mm右侧检测熔合线缺陷实际检测结果与仿真结果如图14所示。仿真结果与实际检测结果吻合性较高,均能检出6~8号缺

图14 探头距离焊缝边缘10 mm右侧检测熔合线缺陷实际检测结果与仿真结果

陷,但在信号回波幅值方面也存在细小的差异。

3 结语

对80 mm厚奥氏体不锈钢试块进行了相控阵检测以及CIVA模拟,并应用于实际检测中,比较仿真结果和实际检测结果可发现,CIVA软件仿真试验的结果与对比试块试验结果吻合性较高,但同时也存在细小的差别,原因主要为仿真参数的设置不能完全和实际试块参数相同。采用基于CIVA仿真所选用的双面阵相控阵探头,能在一定程度上解决厚壁奥氏体不锈钢超声检测的难题,为石油化工企业开展此类管道的超声检测提供一种思路。