基于可视化界面的液氧甲烷发动机故障建模设计与实现

2018-09-19武小平

薛 薇,武小平,胡 慧,孙 浩

(北京航天动力研究所,北京 100076)

0 引言

近几年,随着航天装备复杂化、集成化水平的提高,液氧甲烷发动机的商业价值也具有明显的优势。液氧甲烷发动机兼顾兼具氢氧发动机和液氧煤油发动机的综合优点,具有密度比冲高、无毒环保、富燃燃烧积碳少、易于多次起动和重复使用、经济性好等特点,是火箭助推级、一子级、上面级和空间飞行器可供选择的动力之一。针对这种重复使用的发动机故障建模仿真分析是其中一个关键环节。在预言阶段发动机各个组件没有生产出来,基本没有试车数据的情况下,需要开展故障建模仿真工作,以此获得故障样本数据、掌握发动机故障模式和故障效应。弥补和丰富发动机的故障样本,为进一步开展发动机故障诊断方法研究奠定基础。

随着计算机仿真技术的发展,国内外在此方面开展了大量的研究。Rockwell公司针对SSME开发了功率平衡模型[1],NASA针对该模型进行了修改,针对多种工况建立了相应的线性化模型[2]。刘昆、程谋森等[3-4]针对分级燃烧循环液体火箭发动机系统,建立了管路系统的网络模型和有限元模型、涡轮泵流体动力学模型和燃烧室分区模型等,并进行了仿真研究。NASA Ames中心和喷气推进实验室,开发出Livingstone模型[56],该模型包含了系统组件连接模型、转换模型和行为模型三类型,同时还有一个状态管理系统,在不同的使用情况下能够给出最优计算结果。此后,又在Livingstone的基础上开发了 Livingstone2[7]。文献 [8] 研发了一套模型,在不同的使用过程中可以分别针对部件和系统进行仿真分析。黄敏超[9]针对液体火箭发动机不同部位的故障情况开展了各个组件的故障建模仿真分析。刘冰[10]建立了某大型液体火箭发动机的数学模型,对氧化剂涡轮入口燃气泄漏等故障形式进行了仿真分析。

然而,上述这些模型的开发与应用没有充分考虑各类型故障添加的方式与可视化界面的结合。本文基于Modelica语言对模型进行开发和完善,可模拟20余种发动机常见故障,具有很强的适用性和拓展性,未来可以广泛应用于现役型号和新研发动机,该模型基于Mworks软件平台开发,其主要亮点有:1)对比MATLAB模型,Mworks模型支持了发动机系统图形化、模块化的建模功能,对比Amesim模型,Mworks模型具有很好的开放性、扩展性;2)发动机主要部件均设置为故障模式和无故障模式,通过组件下拉对话框可选择。在无故障情况下该模型是发动机全工况的动态模型;3)灵活多样、方便快捷的故障注入方式,可很好的实现量化故障模式的动态注入。

本文从可视化的角度提出了发动机故障建模,首先分析某型液氧甲烷发动机的结构组成、工作过程和故障模式,提出了基于添加故障因子的方式完成发动机各个组件的故障数学公式的编写,并建立了发动机模块化故障库和故障仿真方法;其次,采用了一种基于图形化的建模软件搭建了故障仿真系统;最后,基于可视化平台的软件系统进行了发动机几大核心部件的故障仿真分析。结果表明采用的可视化软件具有很高的效率;采用的故障添加方式能够从一定程度上模拟出发动机系统工作过程的故障特性,为下一步的故障诊断工作奠定了坚实的基础。

1 可视化图形建模平台

液体火箭发动机系统是集流体、传动、控制于一体的复杂系统,在运行过程中存在系统的开启、调节等过程,具有复杂的非线性、强耦合特性。所建立的发动机组件模型要求具有较好的通用性,可以在多个系统中得到应用,并且可以对组件模型进行适当的扩展。针对上述关键技术的分析,本文采用基于Modelica语言的多领域统一建模方式,它是一种非因果的、多领域统一的、连续离散的建模方式。通过非因果的建模方式,可以减少开发者对强非线性方程的推导工作;通过多领域统一的方式,可以极为方便的实现系统和分系统模型之间的集成,实现不同专业模型的关联和集成;通过连续离散的建模方式,可以很好的实现系统运行阶段方程形式的切换和边界条件的注入。

基于上述构建的总体框架,结合外部的输入输出要求,定义系统的总体运行流程如图1所示。首先根据发动机的特点及工作方式建立出各个组件的数学方程,此后在仿真平台上搭建出需要的部件模块,并定义好各个组件之间的输入输出关系,最后基于发动机的组件搭建出发动机整机系统。

图1 基于MWorks平台的建模总体思路

2 液氧甲烷发动机

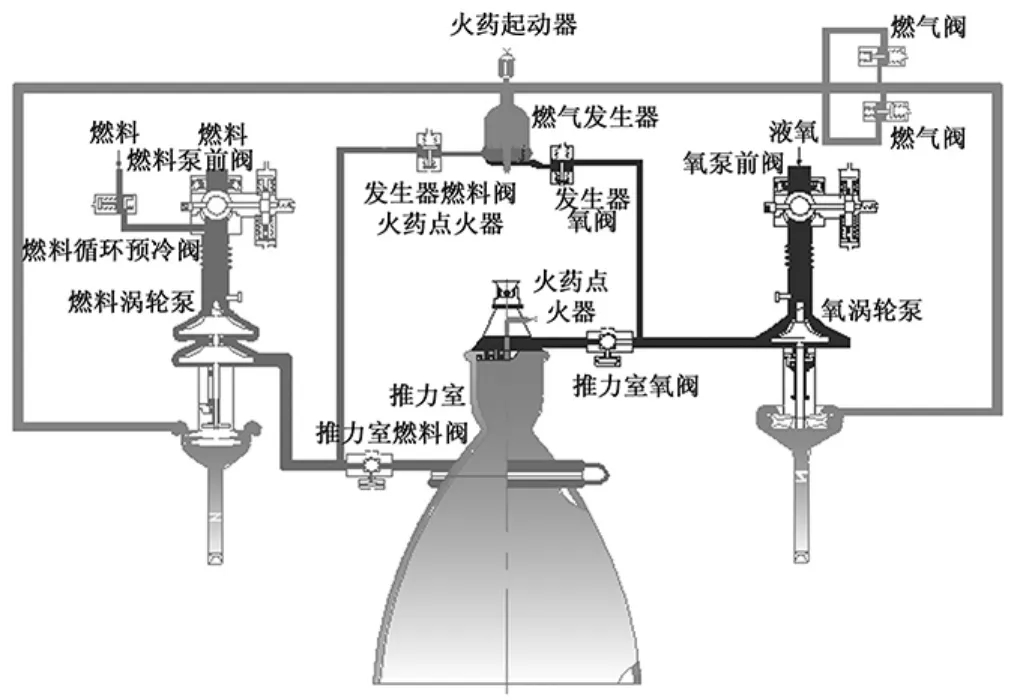

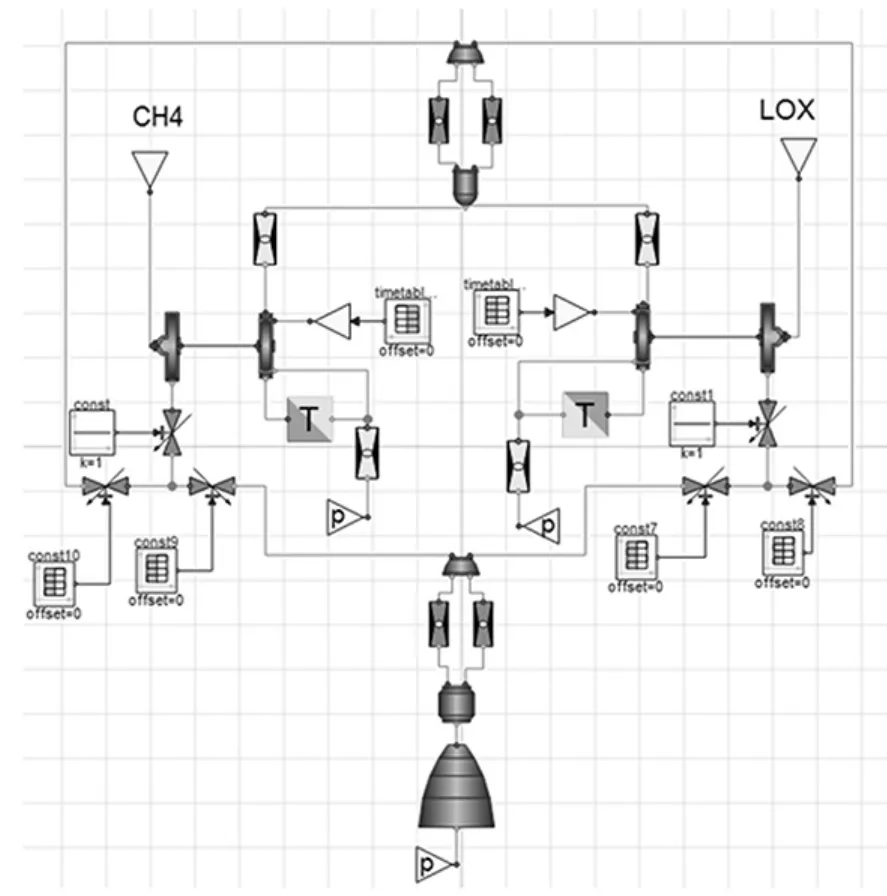

本文研究的发动机是以液氧、甲烷为推进剂,采用燃气发生器循环,系统结构简图如图2所示。

图2 液氧甲烷发动机系统原理图

发动机工作时,来自甲烷贮箱的液甲烷经甲烷泵前阀进入甲烷泵,升压后的液甲烷一小部分进入发生器与液氧燃烧,其余大部分通过推力室甲烷阀后分别进入上下集合器冷却推力室身部和喷管上段,冷却后两股气甲烷经过高压预混器汇合后注入推力室甲烷喷注器与氧混合燃烧,产生所需要的大部分推力。从燃气发生器出来的燃气分为两路,分别驱动甲烷涡轮和氧涡轮,做功后的燃气从涡轮出口排出,产生小部分的推力。该液氧甲烷发动机具有推力与混合比调节能力。

2.1 常见故障分类

液体火箭发动机是极其复杂的流体机械系统,由管路、阀门、涡轮泵、燃烧室、控制系统等组成,这些组件又由很多的零部件组成。当其中任何一个零部件发生故障后发动机故障效应都会以某种方式在发动机的热力参数中表现出来。在研制初期需要对各个组件进行故障预想并进行建模仿真分析,以此来展现发动机故障时性能参数的变化情况。

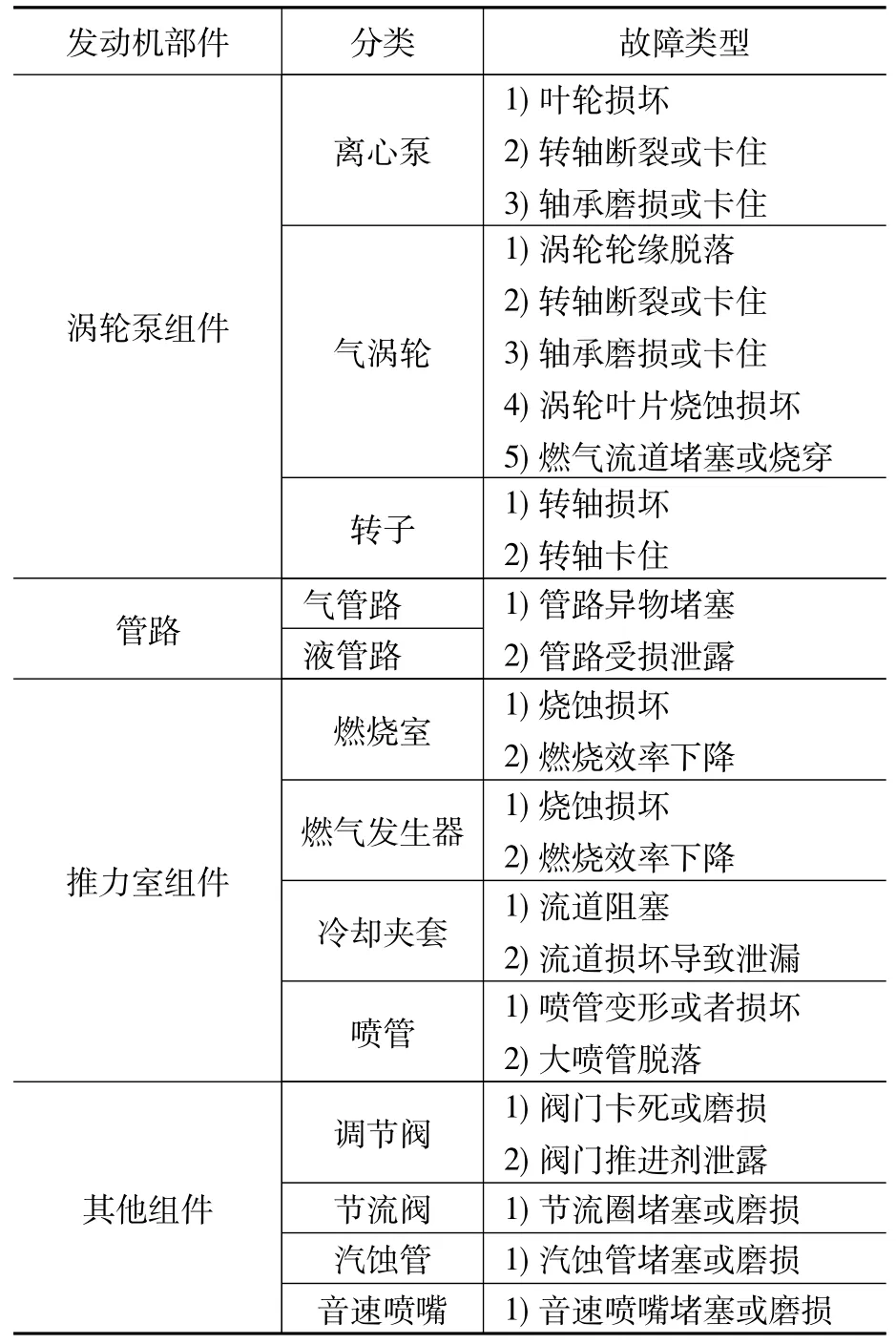

发动机各个部件的典型故障模式以及故障表现形式如表1所示。

2.2 发动机各个组件建模

基于液氧甲烷火箭发动机的工作特点及输入输出的要求建立出各个组件的表达方式,并定义好各个组件之间的接口关系,各个组件的建模说明如下:

自2013年起,公司核心业务之一是家政管理系统的研发。2014年底,第一代管理系统开始投入使用,这在很大程度上提高了家政服务管理效能,为公司积累了大量的业务数据。到2016年下半年,自然正家上线了第一代线上交易入口——微信客户端,经过一段时间的线下大力推广,公司平台取得了日均十几单的交易量,但是在业务蓬勃发展的背后,却也暴露出了一些问题。如线上客户和线下客户竞争“白热化”;线上客户分布广,不确定性强,如何科学派工,平台缺乏数据支持等一系列的问题。

2.2.1 涡轮泵

涡轮泵模型包含了泵模型、转子模型、涡轮模型。本项目中泵属于离心泵,泵模型采用水利特性曲线,可以准确的计算出发动机在所有可能工作条件下的扬程和流量。涡轮采用燃气驱动,属于气涡轮,涡轮模型中考虑了涡轮的流量、功率、效率、出口温度等因素。每个模型都可以根据需要进行故障的添加,并且这些故障注入的时间可以修改。

2.2.2 推力室

推力室模型包含了燃烧室、喷注器、冷却夹套和喷管模型。燃烧室室发动机的核心部件,采用燃烧时滞模型,可以计算燃烧室的压力、温度、混合比等参数。喷注器计算喷注压降。冷却夹套模型进行了简化采用集中换热的形式,可以计算流阻特性。喷管模型计算喷管的推力、比冲等参数。每个模型均可根据需要进行故障的添加。

表1 发动机各个部件故障模式

2.2.3 管道

管道模型包括了简单液体管道、简单气体管道和简单液体充填管道,简单液体管道计算了管道的流阻特性和了雷诺数。简单气体管道计算了气体管道的流阻特性。简单液体充填管道计算了管道的流阻特性和充填时间。每个模型都可以根据需要实现故障的添加。

为了提高模型的重用度和建模效率,介质模型采用调用外部函数的方法,集成NIST标准数据库计算液氧甲烷的模型,并采用Modelica语言的可替换的方式,实现不同的组件根据需要选择相应的介质进行仿真。

2.3 含有故障因子的故障模型

故障建模过程中最为重要的一个环节就是故障因子的添加过程,在此过程中需要充分考虑到发动机各个组件的数学表达式与实际工作的匹配性能。故障添加一般可分为两种:一种是原有的部件数学模型已不能表征故障部件,需要另外增加专门的故障方程;另一种是部件数学模型的形式不变,更改模型参数,可将模型参数乘以一定的系数 (称为故障因子),以表征发动机部件所产生的故障影响。通过修改故障因子的大小,可以模拟发动机部件故障发生的程度。本文采用后者进行故障建模。这样当发动机某个部件发生变化时,只需修改该部件模型,也不会影响到其它部分。这里以燃气涡轮故障为例进行说明[11-12]。

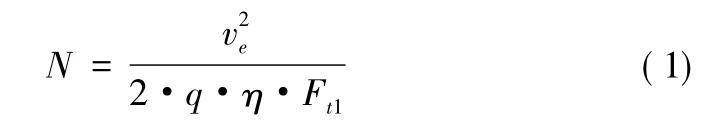

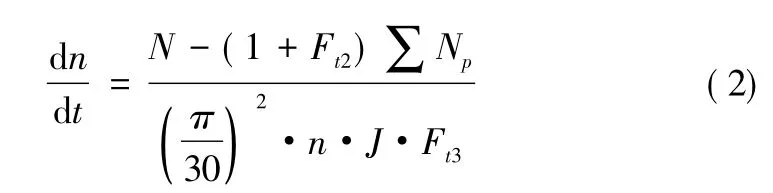

燃气涡轮的功率方程为:

燃气涡轮的功率平衡方程为:

其中:Np为泵功率;J为转动惯量;Ft1,Ft2,Ft3分别为故障因子。

表2 发动机故障因子及故障类型表征

3 故障模型仿真

3.1 系统仿真

根据前面章节的内容,本节构建了发动机故障模型,该模型包含了发动机的各个部件及介质的特性参数。所涉及到的发动机部件特性均是通过试验得到的,因此,不论在理论分析还是工程应用上均有一定的意义。该模型不仅可以进行全工况无任何故障的仿真计算,同时可以进行故障的添加,其添加方式也很人性化,图3所示为搭建的发动机系统仿真模块。图4所示为在Mworks平台下开展故障仿真的演示界面。

图3 基于MWorks平台搭建的发动机模型

图4 可视化发动机故障仿真界面演示

3.2 仿真结果

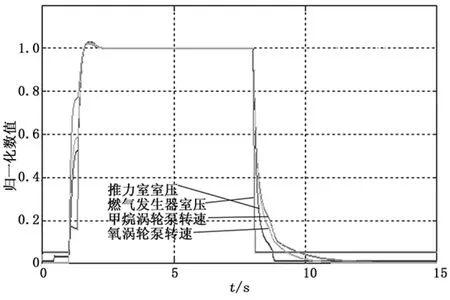

1)无故障情况下的仿真。发动机从启动到关机仿真分析,重点关注的测量参数:推力室室压、燃气发生器室压、甲烷涡轮泵转速、氧涡轮泵转速。经过上述的仿真得到归一化的曲线,如图5所示。由图可见在无故障情况下发动机各个关键参数的变化情况符合发动机的实际工作情况,由此可得发动机系统模型在工程应用上具有一定的价值。

图5 发动机全工况关键参数的归一化曲线

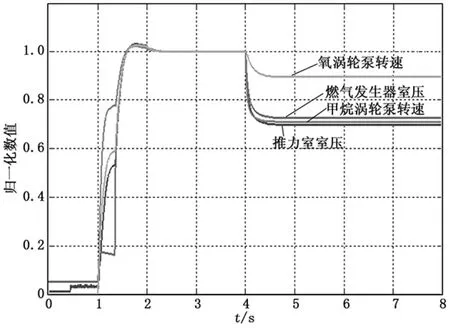

2)故障模式下的仿真分析。针对表2中的前两种故障类型分别进行仿真,分析结果如下。

(1)0≤Ft1≤1,甲烷涡轮转子破坏;叶片烧蚀;流道堵塞等故障。

在第4秒的时候将故障因子加入,值取为0.5,发动机关键参数变化曲线如图6所示。在加入故障因子后,最先发生变化的参数是甲烷涡轮转速,同时推力室室压和燃气发生器室压发生了变化,最后是氧涡轮的转速发生变化。当发生这类型故障时,相当于甲烷涡轮的功率降低,而在不变的负载情况下,甲烷涡轮的做功能力降低,因此发动机的关键参数均会下降,由于整体做工能力的降低,氧涡轮泵转速也会下降,但是比甲烷涡轮泵要慢一些。

(2)Ft2≥0,涡轮轴承卡死;转子卡住。

图6 发动机全工况关键参数的归一化曲线

在第4秒的时候将故障因子加入,值取为0.5,发动机关键参数变化曲线如图7所示。在加入故障因子后,最先发生变化的参数是甲烷涡轮转速,同时推力室室压和燃气发生器室压发生了变化,最后是氧涡轮的转速发生变化。当发生这类型故障时,甲烷泵的实际需求功率增加,而在甲烷涡轮输出功率一定的情况下,发动机整体性能均会下降,通过对比可见氧涡轮泵转速下降的比甲烷涡轮泵要慢一些,下降的程度也会小一些。

图7 发动机全工况关键参数的归一化曲线

4 结论

液体火箭发动机故障仿真时研究发动机故障诊断技术的重要基础。本文基于可视化环境构建了液氧甲烷发动机故障建模方法,首先分析发动机的工作过程和故障模式,提出了添加故障因子的方式构建各个组件的数学公式;其次,采用了一种基于图形化的建模软件搭建了故障仿真系统,该平台具有用于发动机故障仿真的动态组件库,并可以构建多型液体火箭发动机的故障仿真模型,可以为发动机的故障诊断技术提供丰富的仿真数据和故障样本,帮助提取发动机的故障特征;最后,基于该平台系统进行了发动机的故障仿真分析。结果表明基于可视化建模平台所构建的发动机故障模型系统能够满足需求并且界面人性化,易于操作。为后续故障诊断工作奠定了坚实的基础。