选煤厂刮板机技术改进

2018-09-18张宁

张 宁

(山西辰诚建设工程有限公司, 山西 阳泉 045000)

引言

XGZ600型刮板输送机可利用运动着的刮板链条克服被输送物料自身重量在基槽中与壳体摩擦阻力,它是一种在封闭的矩形断面壳体内使被输送物料形成连续整体的料流而被传送的设备。可用于小颗粒、小块或粉状干物料的传输运送。对于小块物料该设备要求物料最大粒度不得高于基槽管的1/10,且最大粒径所占总物料颗粒比重不得高于20%[1-2]。考虑到煤矿生产工艺的特殊性,要求在正常生产过程中刮板机输送基本达到零故障,因此结合相关技术,针对该刮板机经常出现的问题、故障,对刮板机进行改进。

1 刮板机结构特点及问题

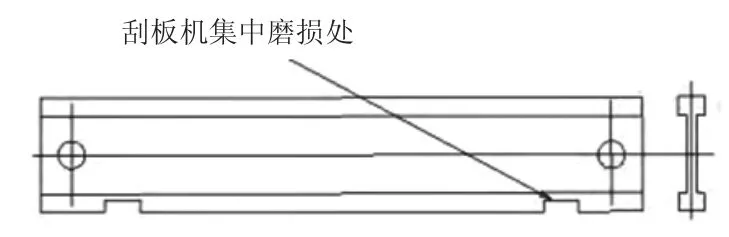

壳体、刮板、输送链条、尾部和头部输送轮、驱动装置等为XGZ600型刮板输送机的主要组成部分[3],其中尾部从动链轮和轨道为该刮板机故障频发部位,XGZ刮板机结构如图1所示。

图1 刮板输送机构造图

1.1 轨道故障

刮板机主要是由轨道和头部部件组成并且轨道头部部件主要是为防止链条卡死引起故障同时还具有一定的导向作用[4],轨道支架钢槽对非工作上行链及刮板发挥支撑作用;为确保由前往后链条可自由滑动在上部刮板通常安置在刮板机的头部。在煤矿正常运输期间刮板机故障主要表现为:链条磨损严重时造成轨道头拉坏,并在通常情况下可卡住轨道并引起故障;链条不正常脱落导致链条压坏轨道引起轨道头部故障;在头轮处链条易出现拖链不好并存在周期性震动,若振动过大则可引起上下行链条相互摩擦碰撞并引发故障;若输送煤炭或物质受潮则在输送传至支架钢槽时可将刮板刮至支架钢槽,进而引起链条断裂或轨道拉坏并引起故障。

1.2 尾部从动链轮故障

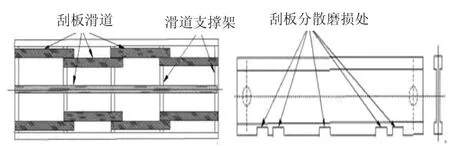

刮板机尾部主要组成部件链轮总成和调节装置,而链轮总集成主要可对链条发挥支架作用,调节装置可对主被动轴平行与链条松紧度的调整[5]。刮板机正常运行过程中尾部从动链部位故障主要体现为如图2所示两种状况。

图2 刮板输送机尾部从动链轮常见故障现象

从动链轮处故障主要有以下两个方面:链轮调节存在不均衡现象并引起形成夹角,当其拉动力不足以抵抗摩擦力时可在轮槽边缘跳出并引起故障(如图2-1);刮板机启动不及时以及给料过大可造成煤矿堆积过多,当达到一定的限度时链条的松紧度不足以抵抗堆积物提升力时,链条被堆积物抬升,当刮板机再次运行时引起链条跳出轨槽并最终引起故障(见图2-2)。

2 刮板机技术改进

针对上述产生故障的原因,结合相关技术对不同故障原因给出相应的改进方法,针对刮板输送机改进较大的部位进行详细的介绍和分析[6]。

2.1 刮板机错位的改进

为延长刮板的使用寿命避免滑道与刮板接触的集中磨损,节约成本,对刮板属冬季滑道结合现场观察和分析结果做重新的设计布置。刮板输送机滑道错位设计方案改造前后,如图3、图4所示。

图3 改进前刮板机磨损示意图

图4 改造后的刮板机滑道布置图

改造后的刮板集中磨损点由之前的2点改成了5点,因此对于单个点的磨损承载力降低一半,在刮板材质与滑道不变的条件下滑道对刮板的摩擦系数μ就保持不变,因此改进前的刮板与滑道之间的摩擦力可表示为:F摩=μG=2μN。

在工况不变的条件下滑道与刮板之间的摩擦力在改造后可表示为:F摩=μG=4μ·0.5N=2μN。

通过对比上述计算公式可知,虽然在改进前后刮板的摩擦力未发生改变,刮板在改造前后未存在影响,接触集中磨损点变为多点磨损,因此可提高刮板的使用寿命和效率,改造后的刮板输送机在实际应用中可提高使用寿命半年以上[7]。

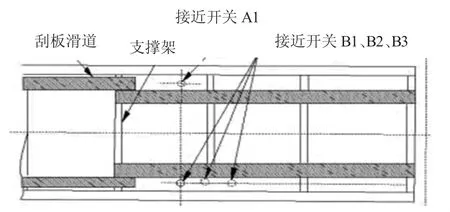

2.2 刮板斜拉保护装置的改进

针对尾部从动链故障出现的原因并结合刮板机故障现场实践、总结和分析,发现对刮板机拉斜问题无法从根本上进行避免和规避,但是可在拉斜出现后及时停机,并避免配件和设备因刮板拉斜而引起严重损害,据此设计了古板拉斜保护装置(如图5所示)。

图5 刮板输送机斜拉保护设计示意图

如图5所示,在刮板机中心线两侧约500 m设置接近开关 A1、B1、B2、B3为该 XGZ600型刮板机斜拉保护监测装置的主要组成部分。若槽体中线在刮板两端运行出现夹角时,该斜拉保护装置可通过监测每根刮板两端到位时间的不同进行刮板状态的判断。通过设定时间差值的界限值可对刮板斜拉状态进行判定,当所采集的信号差值超过该界限值时可将信号输送值PLC系统,此时系统会自动实现停车并避免危险事故出现。

3 改进应用效果

某煤矿开采工程对XGZ600型刮板机利用上述方法进行进行了改进,实际应用表明刮板输送机故障显著减少,机械部件更换频率明显降低并显著延长了零件使用寿命,具体可表现为:设备维修频率降低维修周期提高。改进前设备故障无周期性且故障较难处理,平均一周左右就出现一次故障,而改进后故障周期延长至1个月甚至2个月;机器零部件寿命显著提高,刮板、链条以及链沟等部件在改进前极易损坏,平均每3个月就要更换一次,而改进后更换周期延长至1年。

4 结论

1)XGZ600型刮板机的轨道斜拉保护装置的改进不仅可有效节约零部件成本,而且可显著降低人工劳动强度,具有较高的综合效益和应用价值。

2)保持链条合适的紧张度对于刮板输送机日常工作的维护具有重要意义。链条不易太松也不能太紧,不当的链条紧张度往往可出现造成磨损快、链条、轴承、齿轮、滚筒经常性故障问题[8]。因此在正常运转过程中可保持链条与第一个滚筒和头部链条之间约6.33~12.5 mm的下垂度,并且在长时间的运转后链条会下垂或慢慢变长并与在下行或上行刮板极易自相碰撞缠绕,因此还应做好经常性检查工作,确保链条正常工作。