基于Catia的模型标准零件库的开发与应用

2018-09-18汪永辉

汪永辉

(上汽大众汽车有限公司,上海,201800)

引言

汽车研发过程中,经常会制造各类模型,如前期的风洞模型,人机工程检验模型、色彩方案展示模型、数据控制模型等等,虽然这类模型的用途不同,精度也不同,但是在设计过程中都采用一面两销的定位方式,类似汽车零件中的RPS设计思路,因此会经常用到各类标准件,那么如何在设计过程中高效运用这些标准零件呢?

1 模型标准零件的类型及使用分析

在标准库建立之前,我们需要收集模型中用到的标准件种类,对于这些常见的标准件进行分别的统计。

1.1 模型中标准零件的类型

根据标准件的用途不同,一般可以分为定位类、紧固类、调整类、导向类、运输类。

定位类标准件,一般指的是对于零件的位置起到主导作用的标准件,如定位销子、定位销套;

紧固类标准件,一般是用于固定零件位置的,防止在匹配过程或者运输过程中,零件位置产生偏移情况的,如螺纹套、螺钉、螺栓等;

调整类标准件,在高精度模型中,单件精度和总成精度都有严格的要求,因此在总成装配情况下,经常需要对零件的位置进行调整,而且部分零件由于加工时候精度误差问题,也需要在主模型上调整。调整类的主要有偏心销子、偏心销套、垫片等组成。

导向类标准件,针对大型零件的安装,一般采用直线轴承方式进行导向,可以大幅减小模型工劳动强度,导向类一般由轴承、导向套、导向杆等组成。

运输类,这些标准件主要是由于模型制造场地与验收场地经常是不一致,因此模型运输过程中需要用到这类标准件,如万向轮,吊钩等

1.2 标准件在模型中的使用分析

针对上述一系列的标准件,需要提前对这些标准件的使用方式进行详细的分析及提取[1],目的是方便后续在Catia中减少开发冗余环节,也使得标准件库在使用过程更加便捷。

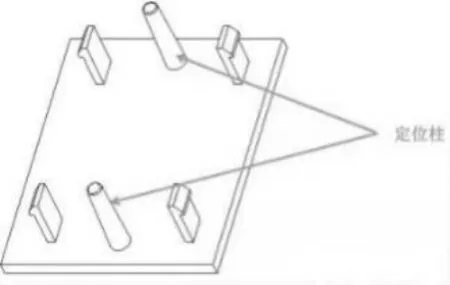

传统汽车零件一般采用定位柱和卡扣的方式,尤其内饰零件。如图1所示,这样的好处成本低、适合拆卸、设计灵活。但是模型零件的精度要求相对较高,而且通常是铣削加工而成的,不适用该结构。

图1 汽车零件定位与紧固示意

模型零件一般采用更加稳健的机械定位及紧固方式,如图2所示,零件1与零件2之间以安装面接触,定位方式是两个销子,紧固方式采用四个螺栓,优点是在反复拆件调整过程中,零件1与零件2的相对位置能够保持不变,从而使得整个模型中的零件总成精度在可控范围之内。因此从图2中不难得出,模型零件的定位与紧固主要由安装平面、定位点或紧固点及安装方向组成,如果模型标准件库包含上述基本要素,就能够在后续设计过程中方便使用。

图2 零件1与零件2安装示意

2 Catia中标准零件库的建立

Catia三维设计软件是由达索公司开发的一款用途非常广泛的设计软件,特别是在汽车行业被广泛应用。它集成了部分知识工程,用户可以结合自身产品的特性来组建合适的零件库。

2.1 Catia中catalog功能介绍

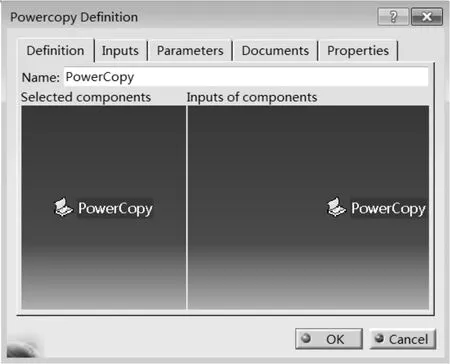

在Catia软件中有知识工程模板,其中包含了Powercopy功能,即超级副本,如图3所示,使用人员能够很方便的将自己想要的参数输入到这个里面,主要包含超级副本的名字、输入元素,参数、相关文档等。其中输入元素指的是点、线、面等几何元素,而参数是指零件长、宽、高等具体尺寸参数,文档可以是零件的一种补充说明。

图3 Catia中Powercopy功能示意

2.2 标准件库中模板建立

针对模型零件中的标准件,结合上述超级副本功能,可以进行模板的建立。以螺纹沉孔为例解释模板的建立过程。

(1)螺纹沉头孔的主要参数如图4 所示,沉头孔的起始数据面,终止数据面,孔的位置(即在起始面上的点),孔的方向。这四个参数是在今后引用标准库零件必备参数,因此这些参数必须是相互独立的,之间完全没有直接或者间接的引用关系,否则在后期建立零件库是容易报错。通过选择这四个参数后,在新的零件结构设计中,紧固位置即可完成螺纹沉孔的设计。

图4 螺纹沉孔初始参数

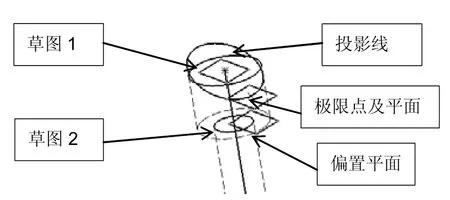

(2)以定位点做沉孔方向的法平面,以此平面构建螺钉沉孔的草图1(沉头孔的大小根据螺栓头来定,可以设定为参数 1),并投影到初始平面上,做投影对象沿安装方向的极值点,并作安装方向过这点的法平面,并偏置一定距离(偏置大小为沉头孔的深度,可以设定为参数2)。以之前投影对象安装方向拉伸,并终止于偏置平面,在偏置平面上构建螺纹过孔草图2,并以安装方向拉伸到终止面,最终完成螺纹沉头孔模板3D数据。图5所示,为以上建立过程中的具体步骤图示解释。图6为最终沉孔模板完成后的状态。

图5 沉孔标准件模板示意

图6 螺纹沉孔示意

2.3 模型标准零件库的建立

分别提取定位类、紧固类、调整类、导向类、运输类等标准件的使用过程中的参数,根据上述模板建立的方式,建立一系列的标准件模板。

因为不同的标准件,具体的参数不一样。关于参数的更改,在Catia中提供了设计表(Design Table)批量输入零件参数[2-3],最后完成整个模型标准库的建立,如图7所示,包含了销子、销套、螺纹套、螺栓、导向等一系列常用标准件,在模型零件结构设计时候可以方便的调用,大大提高了零件设计效率。

图7 模型标准零件库

3 模型标准零件库的应用

模型标准零件库的建立使得模型设计的效率大幅度的提升。在以往的模型设计过程中,经常需要查询各类标准零件参数,并绘制到实际数模中,如果设计零件多,手工输入方式不但效率地,还容易出错。通过模型标准零件库,可以通过直接选择类型,并通过几何元素的选择来完成上述步骤,十分的便捷。

3.1 标准零件库在人机工程检验模型中的应用

在汽车研发过程的人体工程,就是以人(驾驶员、乘客) 为中心,研究车身设计(包括布置和设备等) 如何适应人的需要,创造一个舒适的、操纵轻便的、可靠的驾驶环境和乘坐环境,即设计一个最佳的人-车-环境系统。在新车型的开发过程中离不开人机工程检验模型,这类模型能够让开发人员直观感受到各种人机交互,从而使得产品更加符合客户的需求。

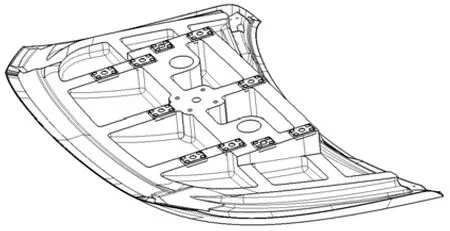

图8所示,为典型人机工程检验模型中的底板结构,图示为前排座椅安装的拆件位置,为了节约制造成本,底板一般采用低密度的聚氨酯代木,而座椅在评价过程中会前后调节,因此受到一定的冲击力,低密度代木无法承受这样的冲击,故作了拆件处理,拆件采用更高密度聚氨酯代木。在底板上会布置很多图示中的销套孔及螺纹套孔,当确定了孔位置及零件安装方向后,可以选择使用标准零件库[4]。

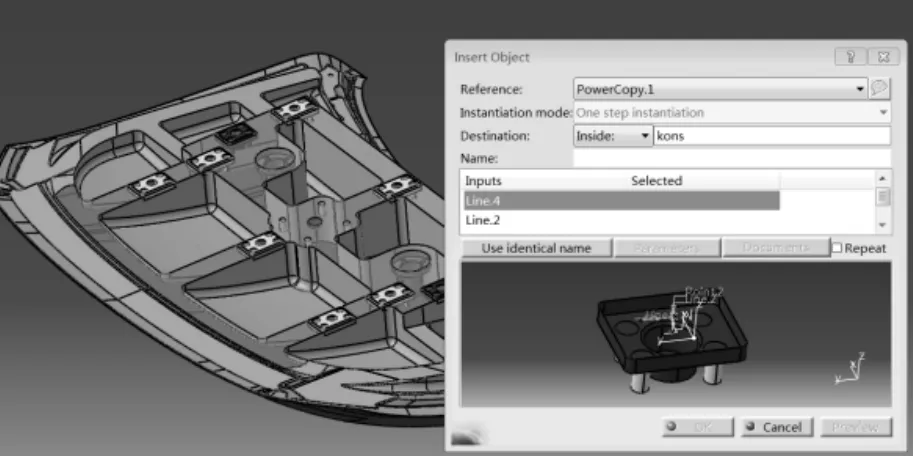

以图9中的销套孔为例,在模型零件中建立安装面,选择好销孔的位置,一般销孔需要涵盖整个零件,采取对角线分布,这样的结构对于零件的定位效果较好。零件的安装方向确定,像底板类的零件一般为车身坐标Z向向下安装。首先打开模型标准零件库,选择销套类的标准件,根据零件的大小规格选择销套的规格,如图示9采用了D8-D12的销套规格,因此在标准零件库中即可选择该类型,打开后呈现图9对话框。具体操作步骤如下:

(1)选择销套孔的安装方向,一般是指向安装平面上的定位点,如果自动选择方向不正确,可以通过手动调整;

(2)选择零件的定位点,即今后销套安装的实际位置。定位点应该与零件边界保持一定的距离,否则容易在镶嵌销套时候使得零件开裂;

(3)选择销套孔的安装面;

通过以上步骤,可以实现底板上所有孔的结构设计。如果底板上的孔位较多,通过模型标准零件库能够的运用不但能够提升设计效率,而且能够减少设计错误的发生。

图8 人机工程检验模型部分底板结构

图9 标准零件库中销套孔使用过程

3.2 标准零件库在数据控制模型中的应用

数据控制模型(德语简称为DKM-Daten Kontroll Modell)[5],根据光顺数据制造出与数据相适应的,用聚氨酯材料加工而成的实体物理模型,其中所有单件都是拆件制作。通过对实体物理模型的评价,最终对CAD数据进行确认验证。该模型对于零件直接的各种缝隙要求极高,必须严格按照CAD数据制造,表面质量要求在平行灯光反射下均匀,单件及总成都经过激光测量仪的严格测量,单件制造精度为±0.15mm, 局部模型总成制造精度为±0.25mm,整车模型总成制造精度为±0.4mm)[6]。

如图10 所示,为DKM中典型的前盖零件结构。包含安装面、安装点、定位点、导向位置等,由于该模型精度高,因此在设计时候一般会在零件和安装面之间预留一定的调整间隙,用于安装方向的调整,而前盖在 X、Y方向的调整一般是通过偏心销套或者偏心销进行调整。前盖上的定位孔位置一般成百对称布置,便于后期零件加工,螺纹孔均匀分布零件的安装面上,具体的标准零件使用步骤与人机工程检验模型相似,选定安装方向、选择定位点,最后确定安装面,如图11所示,为前盖在设计过程中对于标准零件库的使用过程。

图10 DKM中典型前盖结构

图11 前盖使用标准库过程

标准库的使用极大简化了设计过程中人工输入参数的设计过程,只需要选择固定的几何元素便可以方便的完成模型零件的安装结构设计工作。

4 结束语

汽车研发过程中需要制造各类物理模型用于检验零件结构或者造型数据,通过对这些模型中标准件使用的分析,提取其共同参数,建立模型专用标准零件库,极大的提高了设计效率,降低了错误率,并在人机工程检验模型和数据控制模型中进行实际运用,为后续汽车各类模型设计提供了参考。

[1]李慧.探究基于 CATIA 的结构类标准件库设计与运用[J].科技创新与应用, 2017, (26): 98-100.

[2]杜宝江.郑飞飞, 等.CATIA 标准零件库的开发.电子科技[J].2017, (9):34-41.

[3]沈卫东, 林芳.柔性人机工程检验模型的自主研发与制造[J].汽车工程师, 2006, (7): 11-14.

[4]沈燕辉, 邹凌华, 等.基于CATIA标准件参数化设计及标准件库建立[J].汽车工程师, 2012, (9): 53-55.

[5]沈卫东.数据控制模型[J].上海汽车, 2001, (12): 28-30.

[6]沈卫东, 顾力强.CAD/CAM与制造业信息化, 2006, (9): 32-35.