最新研发的液压调移装置在田陈煤矿的应用分析

2018-09-17杜洪生张咸民白观鹏

杜洪生,张咸民,白观鹏,王 镇,张 喆

(1.枣矿集团 田陈煤矿,山东 枣庄 277523;2.南京石诚井巷装备有限责任公司,江苏 南京 211164)

田陈煤矿是山东能源集团下属的重点主力矿井,主要生产装备已达到国内先进水平,但由于煤层赋存条件差,在生产中还存在许多工艺落后、装备空白的环节,如工作面转载机下部卧底、液压支架生产时两端封堵、过断层打钻、液压支架安撤等消耗大量人力物力,形成生产用人很少辅助用人很多的不利局面。为此,对国内外在这些方面的新技术新产品进行了广泛深入调研,首先针对搬家倒面频繁问题,通过在中煤大屯能源、兖矿集团、中煤新集煤电、皖北煤电的学习调研,最终选用南京石诚井巷装备公司最新研发生产,拥有多项自主知识产权的TYH(A)300型液压支架调移装置,于2017年开展探索使用,与传统方法相比实现了快速、高效、安全搬家倒面,取得了较好的经济效益。

1 液压调移装置构成及功能

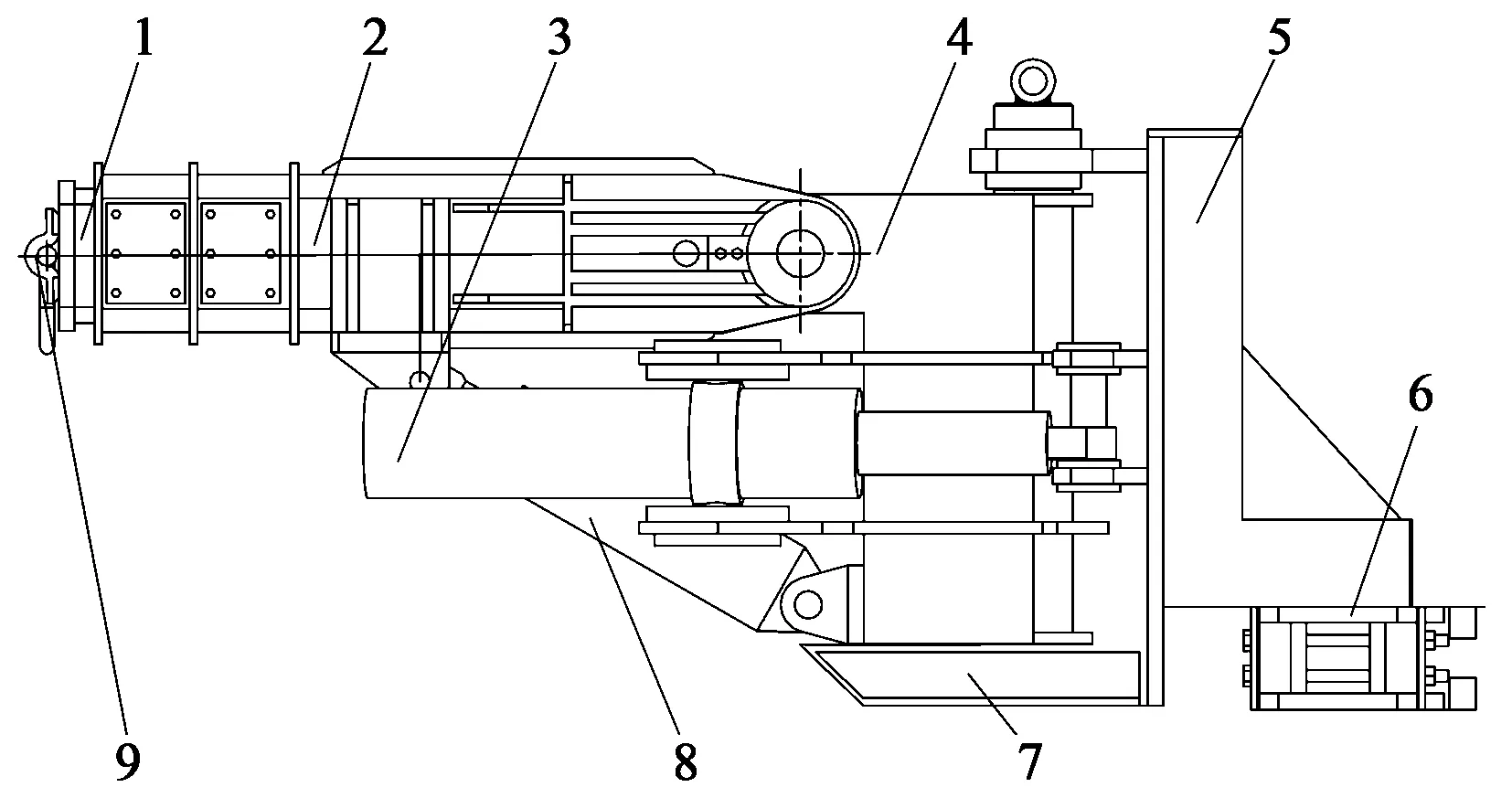

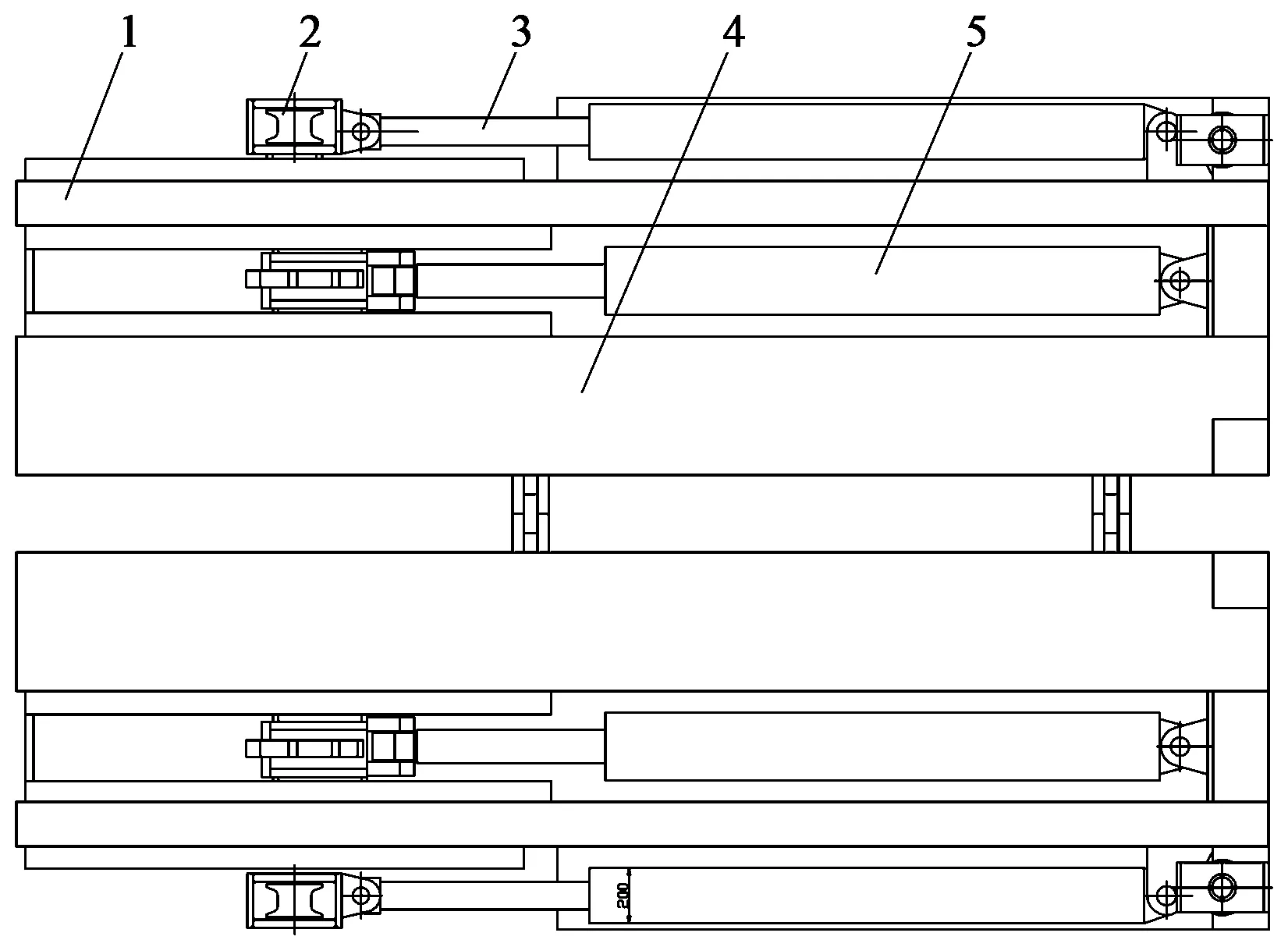

液压调移装置由TYH300支架撤除装置和TYA300支架安装装置两部分构成。液压支架撤除装置由大臂、旋转油缸、摇摆座、基座、横梁、提升油缸等组成;液压支架安装装置由推移装置、滑轮、牵引油缸、滑台、推移油缸等组成,基本结构如图1、图2所示。液压支架撤除装置可实现待撤支架拉出并调向功能、可实现掩护支架自移同时带动撤除装置自移;液压支架安装装置可实现支架从平板车上卸到滑台并90°调向,然后将支架推到安装位置,并可实现安装装置自移,为下一架安装留出位置。

1—内臂;2—外臂;3—旋转油缸;4—摇摆座; 5—基座;6—横梁;7—滑靴;8—提升油缸;9—吊环图1 TYH300液压支架撤除装置

1—推移装置;2—滑轮;3—牵引油缸;4—滑台;5—推移油缸图2 TYA300液压支架安装装置

2 液压调移装置工作原理及施工工艺

2.1TYH300液压支架撤除装置工作原理及施工工艺

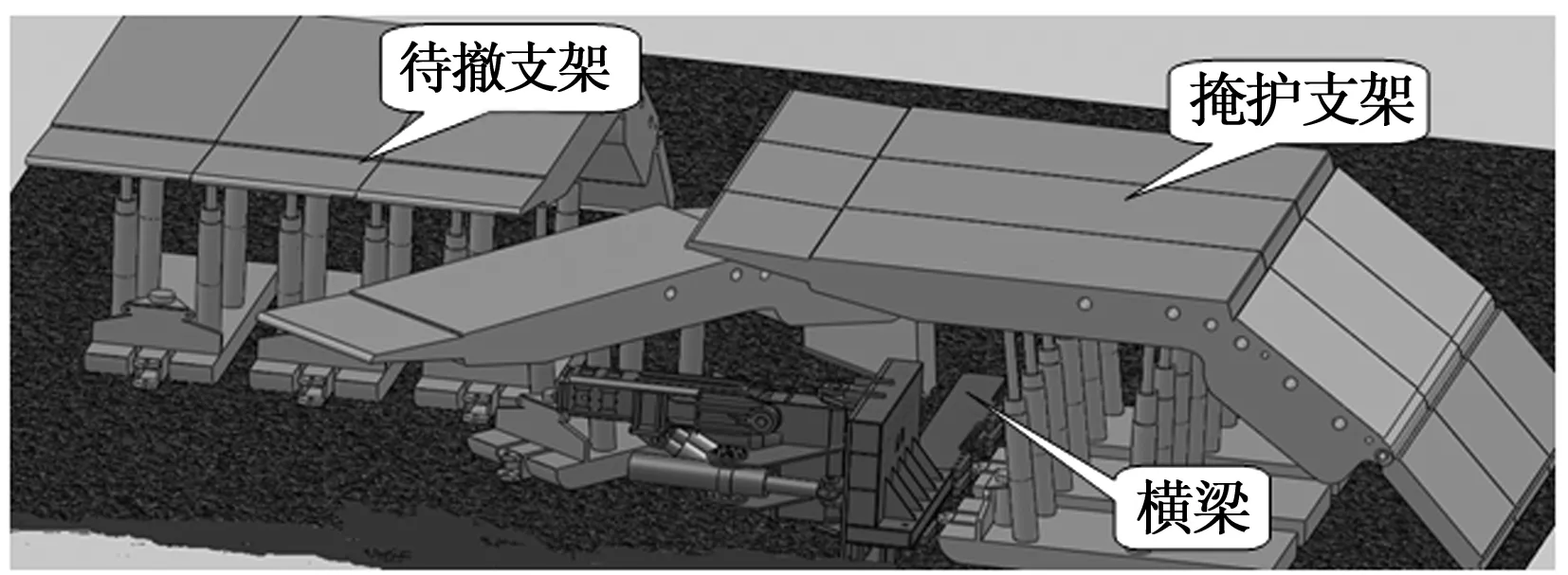

首先把前端2~4台液压支架调转90°,并列作为掩护支架,用横梁将掩护支架的推溜缸连接,交替升降支架、推溜缸伸缩即可实现掩护支架的自移,撤除装置用螺栓固定在横梁上并随同其自移。撤架时,降下待撤支架撤除装置大臂回转、用吊环勾住支架、旋转油缸向外摆动即可把支架拉出,大臂内臂伸出可将支架调整一定角度,这时就可用绞车把支架拉走,移动掩护支架使得撤除装置向前移一个架宽步距继续撤下一个支架。整个工作循环需用工3人,1人现场指挥、1人操作调移装置、1人摘挂链条(也可兼支架操作),第一步降下待撤支架,第二步向里摆动大臂并用链条挂住待撤支架然后向外摆动大臂将其拉出1.5~2m,第三步将大臂内臂伸出带动待撤支架转动30°~40°,这时用绞车即可将其拉走,第四步将掩护支架的推溜缸伸出撤除装置随横梁一起前移,然后落其中一个掩护支架、缩推溜缸将其向前拉一步,再升起该架以此循环直到掩护支架。前梁靠下一个待撤支架200~300mm即可开始下一个撤架循环。TYH300液压支架撤除布置见图3。

图3 TYH300液压支架撤除布置

2.2 TYA300支架安装工作原理及施工工艺

首先把安装滑台布置在切眼前端底板上使其下边藏轨槽与轨道对齐,支架用平板车运到安装装置处,利用其两侧牵引油缸将支架拉上滑台,然后改换钩头一前一后继续拉即可把支架调转90°,待挡车装置露出后启动推移油缸把支架推下。整个工作循环需用工2~3人,1人远程操作控制、2人摘挂链条,第一步将两侧牵引油缸的链条挂住支架前端两侧启动牵引油缸即可将支架从平板车拉到滑台上,待支架滑靴全上来就停;第二步按转向要求调整链条挂钩一条向前拉一条向后拉完成90°旋转;第三步启动推移油缸挡车装置卡住支架将其推下滑台落在推移缸伸出的舌板上直到支架完全滑出滑台;第四步收回舌板支架落地,再伸出舌板顶住支架,将调移装置向后推移一个架宽的步距即可进行下一个工作循环;第五步当安装装置向后移之前,先将后部轨枕撤除轨道进入藏轨槽,1根全进入即可将其撤除。TYA300液压支架安装布置见图4。

图4 TYA300液压支架安装布置

3 液压调移装备和传统施工方法比较

田陈煤矿每年平均安装撤除工作面7次以上,液压支架周转量达800~910架之间,以前都是靠绞车、单体液压支柱、滑轮等简单工具人工操作,劳动强度大、人员数量多、生产效率低、安全保障差,自从使用该支架调移装备后生产状况得到彻底改善,用工少、效率高、工作轻松、确保安全。

3.1 撤除用液压调移装置比较

7116工作面采高3.2m、倾角11°。

传统方法利用绞车通过滑轮导向牵引支架抽出1.5 ~2m,滑轮挂在掩护支架前端,钢丝绳打开滑轮侧板放入拉出支架后再打开侧板拿出,利用单体支柱调向后用绞车将支架拉走,然后再用绞车将掩护支架拉移一个支架步距后开始下一个循环,这个过程要等绞车不能平行作业。这种工艺施工需频繁倒换绞车钩头、摘挂滑轮、人工挪移单体支柱等,撤除一架用时约120min,一整班可撤除4~5架。

而使用液压调移装备进行撤架作业一次就能将待撤支架撤出并调向,完成撤架用时仅约30min,撤架时间大大缩短,绞车往外运支架同时掩护支架自移同步开始下一循环,每班平均可撤10架。因不再使用滑轮配合绞车操作,作业人员可不再进行拉绳、摘挂滑轮、倒换钩头等操作,也不需单体配合、遥控绞车等,大大降低了劳动强度,彻底根除断绳、滑轮破碎、单体砸碰支柱等安全隐患。原撤架工艺需绞车司机1名、信号员1名、摘挂钩头及滑轮人员3名、液压工1名、指挥员1名,共计7人。使用调移装置撤架时只需液压操作工1名、链条连接操作工1名、指挥员1名,共计3人,比传统工艺减少4人。综采面采用机械化撤除工艺后,工作面实现了少坑木支护,3台掩护架就位后只需2~3根点柱支护,掩护架后通道基本不再需要支护,节省点柱约1270根,木垛料约480根,合计节约木料1750根,支护材料一项节约费用30万元左右。同时节省了JH-14型绞车1部、φ24.5mm钢丝绳200m,10t滑轮3台、DZ-32单体支柱8根等设备材料的使用和损耗。通过使用可确定,在控制好停采时支架高度的情况下可少扩帮2m左右,有些情况下甚至不需扩帮,还可节约工程及材料费投入40~80万元,工作面快速撤除及时封闭防发火投入也可大大减少。

3.2 安装用液压调移装置比较

7123工作面采高3.5m,倾角13°。

传统方法平板车将支架运到安装位置,为防止近距离人工操作时上方掉落煤矸,先在中间轨道处前后1.5m安设2排间距1m单体支柱支撑顶板,还需大量坑木、道板稳固平板车,单体支柱使用损坏严重,最少增加20%单体支柱数量、材料费投入较大。每小班5人正常安装1.5架(时间7h),人工安装支架需撤除两侧前后2排单体支柱,4人使用3棵2.0m单体支柱从平板车上近距离调向90°,挪移换位单体支柱达30多次,完成调向后从平板车用单体支柱2棵同时支撑使支架滑落到指定地点,为防止倒架,1人需操控回柱绞车、保持张紧度,费时费力,劳动强度大,安全风险高。现场职工长时间、近距离操作单体和注液枪常出现挤手和碰脚的安全问题,有时还会出现倒架压人事故,因长时间疲劳施工造成注意力分散而存在大的安全隐患。

使用液压调移装置,每个小班可安装4架(时间5h)只需3人,可远距离控制操作支架安装台,1人操作控制阀、2人往返摘挂锁扣,省时省力、劳动强度底、效率高、远距离操作安全有保证,只需投入少量2m链条、4个蝴蝶扣及2个锁扣,基本不需其他配件。远距离控制基本达到零安全风险,工作时间短,改善现场作业职业健康效果。经过统计使用液压调移装置仅人工和材料费用每安1架可节省510元,一年按855架计算即可节省40多万元。

3.3 安装和撤除同步施工效能比

在结合安装用液压调移装置和撤除用液压调移装置成功经验的基础上,于2018年3月同时使用以上两种设备,从田陈煤矿7111工作面撤除ZF9000—20/42型放顶煤液压支架134架,实现了快速、高效、简捷,就近转运到7118工作面生产工作面,仅用28d时间完成了268架次挪移任务,创造性地实现一个区队100多人,2个工作地点,高效集约全方位施工,仅一次连续性撤除、安装,液压支架不上井,减少运输、解体、提升、岗点等工作量,就节省资金896万元,经济效益好。

4 液压调移装备的完善和改进

经过一年多液压调移装备的使用和思考分析,认为在以下几方面还有进一步完善和改进可行性:

(1)目前撤除用调移装置的横梁推进是靠掩护支架的推溜缸完成,推溜缸行程短,每个需2~3次,若用3个掩护支架就要反复动作6~9次才能达到一个架宽的步距,改进横梁设计,采用专用推进缸一步到位即可大大减少这个循环时间。

(2)调移装备大大缩短了抽架时间、人员减半,三角区支护还靠人力,用人多时间慢,应加大该环节机械化设备研发。支架外运主要依靠绞车,遇到底板起伏情况要多部绞车,应探索研发迎头进出专用大功率单轨外运设备,满足大吨位、大倾角的要求。

(3)安装用调移装置后部增设机械手解决单体支柱回收和溜槽安装吊运问题。

5 结束语

液压调移装备是多年来煤矿生产中出现的、少有的、好的创新产品,基本解决了安撤工作的机械化问题,随着该设备的不断改进完善,其必将成为安撤机械化作业工作的标准化配置。特别在大倾角工作面掩护支架前挡板收到90°即可很好地起到支架防倒效果,比用绞车防倒更好,利用撤除调移装置大臂还可将支架原地调整90°直接上轨道,方便了外运,也可用其辅助撤除单体支柱,其使用范围和前景随着更广泛地推广还会不断扩大。进一步加大系统研发,如果能解决撤除前支架的快速原地检修工作,支架即可不升井、不解体直接到下一个面安装,探索研发专用掘进设备,实现切眼同时安装支架将会为煤矿生产带来彻底革命性变革。