黄登水电站475 MW水轮机座环现场焊接

2018-09-14屈博兴王国辉

屈博兴,王国辉,赵 通

(东方电气集团东方电机有限公司,四川 德阳618000)

黄登水电站位于云南省怒江州兰坪县境内,是云南澜沧江上游古水至苗尾河段水电梯级开发方案的第五个梯级水电站,坝址位于营盘镇上游,以发电为主,属Ⅰ等大(1)型工程。电站引水发电系统布置在左岸,为地下厂房,电站进水口为库岸竖井式,采用单机单管供水方式。电站地下厂房共安装4台立轴混流式水轮发电机组,总装机容量1 900 MW,安装4台单机容量为475 MW的水轮发电机组,电站保证出力515.52 MW,年利用小时4 515 h,年发电量85.78亿kW·h。下面叙述黄登水电站水轮机座环的现场焊接工艺。

1 座环主要结构

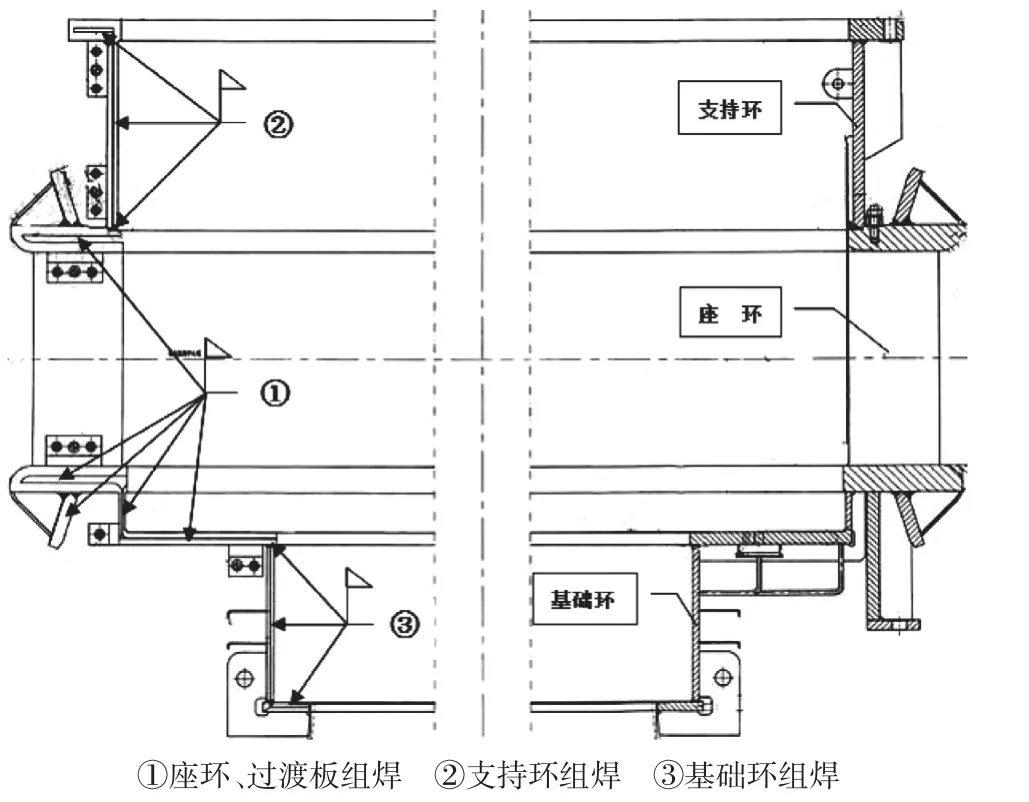

座环装配由支持环、座环本体、基础环及其他附件组成。座环采用平行式带过渡板和导流环组焊结构,部分过渡板和导流板需现场装焊。座环装配(包括支持环和基础环)高5 230 mm(座环上法兰面加工后),座环最大外径11.16 m。考虑到运输条件限制和安装等因素,座环分为六瓣制造,每瓣分半面设临时分瓣法兰,在工地组焊成整圆。座环本体与支持环、基础环为分开结构,须在现场各自组焊后再按照严格的装配工艺依次装焊成整体。座环装配与顶盖把合的法兰面上120个M100螺孔和与底环把合的法兰面上24个M64螺孔在制造厂内均已精加工完成。座环支腿设12个M100的地脚螺栓和12个M64的千斤顶,用于座环的安装固定。其工地组焊主要包括以下部分的工地焊接,见图1。

图1 座环工地组焊示意图

2 座环焊前准备

座环在安装现场组装合格后,为确保焊接人员顺利施焊和满足相关的焊接技术条件,在座环组焊工位搭设合理的焊工施焊工作平台。由于焊接空间有限,该平台充分考虑了焊接部位和焊工的个人情况。座环分六瓣,参加座环焊接的人员每班12人,座环上、下环板同时对称施焊,焊接过程中应严格执行相关的安全文明施工要求。焊工均为监理和安装单位认可持有资质认证的全位置手工焊的合格焊工,且在正式焊接前进行了模拟试块焊接考试,考试合格者方能上岗。

2.1 焊接环境

(1)手工电弧焊风速不大于8 m/s,气体保护焊风速不大于2 m/s;

(2)焊接区域1 m范围内相对湿度不大于90%;

(3)环境温度不低于0℃;

(4)施工工位不能有水流影响;(5)现场照明条件良好。

2.2 施工设备及工器具

座环组焊焊缝的焊接采用的焊接方法为手工电弧焊。

(1)手工电弧焊使用的设备为直流弧焊机;

(2)焊接设备经常维护和保养,定期检查,使之处于完好状态,确保焊接工作的正常进行;

(3)焊接设备外壳必须可靠地进行接地保护,以防止焊机外壳漏电时危及人身安全。

3 焊接变形控制措施

(1)焊接前在座环上平面安装测量上、下同心度的求心架和钢琴线,钢琴线与座环上镗口尺寸同心,测量座环上下环板、底环板的同心度;

(2)焊接前在座环中心架设水准仪,以便焊接过程中检测座环上环板和底环板平面的水平变化情况;同时在座环上下环板组合缝内外两侧打上洋冲点 l-l’、2-2’、3-3’、4-4’……,每焊一层利用游标卡尺测量各焊缝的收缩情况;

(3)为了更有效更直观地监测座环各瓣体在焊接过程中的变形量,现场在每瓣座环角平分线位置的上、下环板及底环板上架设百分表实时、连续、准确检测座环上、下环板的轴向和径向变形量及底环板内圈的水平变化,为现场及时调整焊接工艺提供有力数据支撑;

(4)为了更好地达到控制座环焊接变形的目的,现场还需用40钢板Q235A制作一定数量的“U”形搭板,在座环开始焊接前用其将座环分瓣面处的坡口进行搭焊固定,搭板的焊接位置不能影响焊工正常操作。

开焊后,间隔一定时间,对所有数据进行测量记录、整理分析,如发现异常变化则立刻停止焊接,调整焊接速度、线能量或焊接顺序,直至合格为止。检测示意图如图2、图3所示。

图2 座环焊接变形检测示意图1

图3 座环焊接变形检测示意图2

4 焊接要求

焊接材料采用设备厂家提供的焊条,到货焊条要求放置于通风、干燥和室温不低于5℃的专设库房内。焊接材料管理、烘焙、发放和回收应有专人负责,焊条必须按照说明书要求的温度和时间进行烘焙,严格按工艺要求进行并设专人烘焙和发放,同时保管人员要做好实测温度和焊条发放记录。

4.1 清理焊缝

(1)焊缝待焊表面及其附近50 mm范围内不得有油污、铁锈、油漆等有害焊接质量的杂质,同时要求对坡口进行打磨露出金属光泽;

(2)对于ADB610D、S550Q、S500Q等高强钢材料若采用碳弧气刨清理,清理前应进行预热,预热温度≥80℃。

4.2 铺设加热片

加热片铺设根据其功率、焊接位置、座环结构及现场环境进行,设2名电工负责焊缝预热等日常维护工作,设1名电工配合质检人员进行温度检测和记录。

4.3 焊缝温度控制

为避免在对焊缝反复预热过程中出现温度变化异常等情况的发生,正式对座环进行焊接时,无特殊情况采用两班不间断连续焊接。因人员配置或其他特殊情况,中途中断焊接时应立即对焊缝进行保温,保温温度≥80℃。安装单位质检人员不间断对层间温度进行控制,并保证层间温度不大于200℃,不低于预热温度。

4.4 清根焊缝控制

(1)清根焊透的焊缝,应在清根侧进行定位焊,定位焊焊缝应在清根过程中清除;对于不清根的焊缝,定位焊焊缝在正式焊缝有一定强度、厚度后清除;

(2)完成焊缝碳弧气刨清根后,用砂轮机除去渗碳层并打磨坡口,除去坡口内所有飞溅和熔渣等杂物显金属光泽,然后进行MT探伤,探伤合格后方可进行下一道工序。

4.5 焊接方法

(1)用φ3.2焊条进行打底焊,摆动宽度不大于3倍焊条直径,焊接速度要适宜;

(2)焊接采用多层、多道、分段、对称、退步的焊接方法,除底层和盖面层外,每焊一层应及时锤击焊缝以释放焊接应力,并在整个焊接过程中随时监视焊接变形,以调整焊接顺序、焊接量,且焊接时需注意保护焊缝附近的加工面,避免焊接飞溅损伤加工面。

5 座环的预热

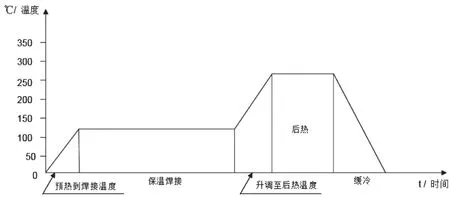

用电加热器预热座环组合缝上下侧待焊区及邻近区域,使待焊区及其附近100 mm范围内达到要求的预热温度,且整个焊接过程中不低于预热温度,特别要求坡口背面的对应区域亦按前述要求预热。预热采用温控仪进行加热控制,用远红外测温仪进行温度监测,并形成书面记录。当工件厚度小于50 mm时,测量距坡口边缘4倍板厚范围内的温度,且不超过50 mm;当工件厚度超过50 mm时,测量至少为距坡口边缘75 mm范围内的温度。座环预热示意图如图4所示,预热到焊接工艺要求的预热温度后即可开始焊接。

高强度钢现场预热焊接受各种环境因素的影响,然而预热控制却是整个过程控制的重中之重。预热可以减缓焊缝的冷却速度,消除部分焊接应力;可以降低因应力对焊缝造成的焊接裂纹。所以,预热控制的好坏将直接影响最终焊接质量,这就要求预热人员定期监控,对焊接温度定期进行检测,若加热片损坏要及时更换和维修。

图4 座环环板、过渡板组焊预热示意图

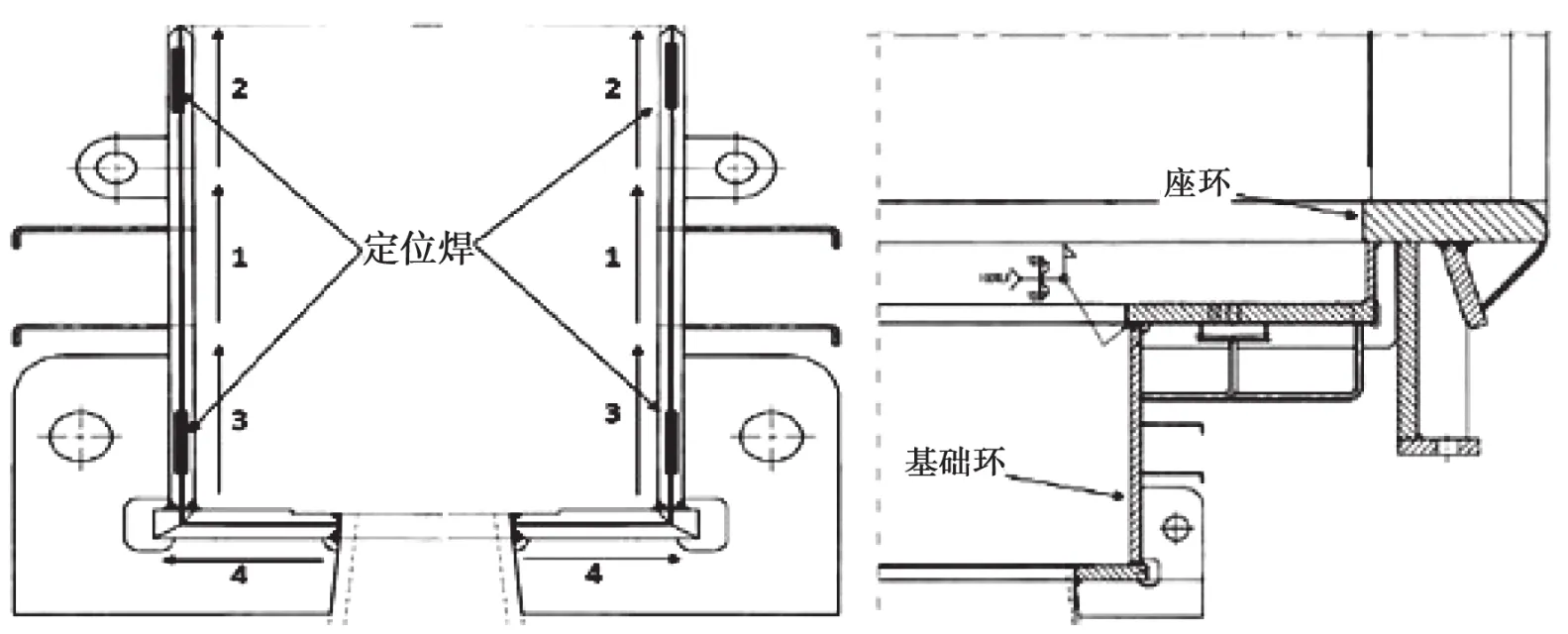

6 焊后消氢要求

座环环板、过渡板等高强钢焊缝焊接完成后需立即进行消氢处理,加热温度为250~300℃,温升不大于50℃/h,要求保温时间不低于4 h;保温时间达到后缓慢冷却,降温速度不大于30℃/h。在消氢过程中必须严格控制温度变化。从焊接开始直至消氢结束,焊缝温度不得低于80℃。座环装配预热消氢示意图见图5。

图5 座环装配预热消氢示意图

7 座环焊接

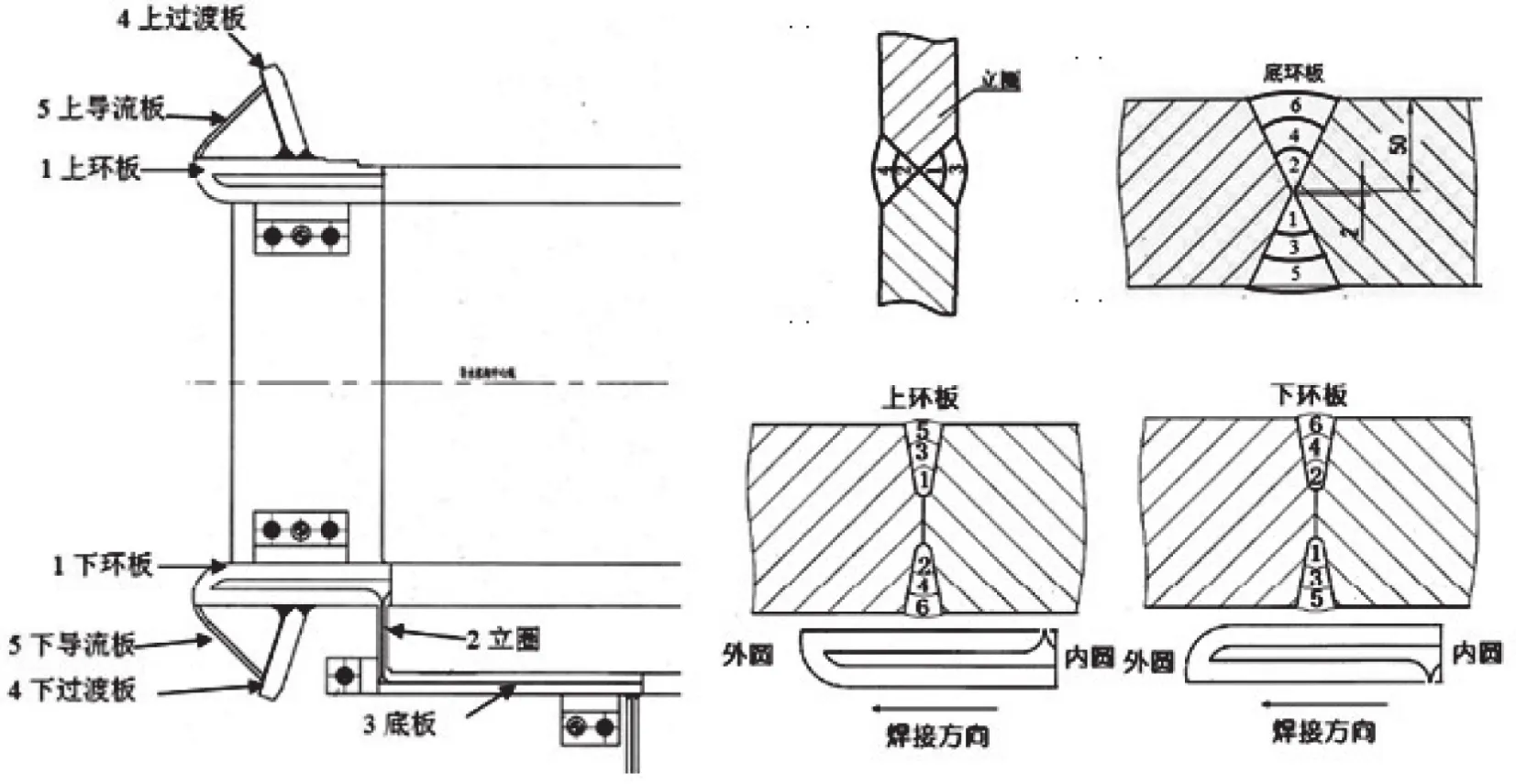

清理安装场地,准备相关装配件、工装和工具。按照座环装配图、座环加工图和安装说明书相关要求进行组装,高度可按实际情况而定,但必须适合焊工仰焊操作。组装后各分瓣法兰面间隙及错牙值的大小均须满足相关的技术要求。同时检查座环各加工面尺寸合格后,在不影响焊工正常焊接的情况下,用若干厚40 mm的“U”形搭板将座环上下环板焊缝、座环立圈焊缝、座环底板焊缝搭焊牢固。

7.1 座环焊接焊材选用

座环包括上下环板、立圈、底环板、上下过渡板、上下导流板共3种材质的现场组焊,必须正确使用焊材才能保证座环的焊接质量,焊材及焊缝位置见表1。

表1 座环焊缝位置及对应焊材

7.2 座环焊接

在座环上下环板分辨面处对焊接变形进行监测,当座环上下环板水平或座环上下环板镗口尺寸变化超过0.5 mm时,暂停焊接,及时进行焊接顺序的调整。座环焊接顺序如图6所示,其中导流板的装焊应在蜗壳装焊完成后进行。

图6 座环现场组焊工艺顺序示意图

8 基础环与座环装焊

(1)基础环组装焊接完成后,用桥机预先调入机坑就位,等座环安装加固完成后再进行基础环与座环的组焊工作;

(2)按图进行基础环与座环的组装,将基础环的高程、水平和与座环的同轴度调整至合格后进行基础环与座环环缝的焊接工作;

(3)按4.1条所述进行清理,按5条进行预热,先进行定位焊,要求在坡口内圆侧沿圆周方向均布8段,每段长约200 mm,厚度大于15 mm,焊前预热温度≥80℃;

(4)按焊接工艺要求由6名焊工进行焊接,圆周方向采用多层、多道、分段、退步、对称施焊,焊接量尽可能保持一致;

(5)基础环与座环环缝内侧距过流面6~7 mm时采用不锈钢焊条焊接。基础环与座环组焊示意图见图7。

图7 基础环焊接顺序及与座环焊接示意图

9 支持环与座环装焊

(1)为使现场蜗壳施焊有足够的空间,并有效减少支持环的焊接变形,支持环与座环上环板的焊缝应在蜗壳焊接合格后进行焊接;

(2)支持环在机坑内组装焊接完成后,调整支持环的中心方位、水平、高程和与座环的同轴度满足要求后,把紧支持环与座环的12个把合螺栓;

(3)按4.1条所述进行清理,按5条进行预热;定位焊,要求在坡口内圆侧沿圆周方向均布8段,每段长200 mm,厚度大于15 mm;

(4)按焊接工艺要求进行焊接,由6名焊工同时施焊,采用分段、对称、退步的方式进行焊接。焊缝完成焊接后应立即按6条对焊缝进行消氢处理;

(5)将支持环与座环配合外侧止口角焊缝按图进行封焊。支持环与座环组焊示意图见图8。

图8 支持环组装焊接顺序及与座环组焊示意图

10 焊接检验

10.1 外观检查

所有焊缝外观进行100%的检查,采用目视、焊缝检验尺和5倍放大镜检查。主要项目包括:焊缝表面及热影响区的表面裂纹;焊缝余高;焊缝表面咬边、夹渣、气孔等。焊缝外观质量应满足标准、规范、设计和我公司安装说明书的要求。

10.2 无损探伤检查

所有对接焊缝探伤都要依据图纸及相关要求来做,背缝清根后进行一次MT检查,正背缝各焊接50%时各一次MT和UT检查。焊缝全部完成后,再次进行MT和UT检查。

10.3 返修

探伤过程中若发现超标缺陷,首先对缺陷大小和深度进行标记,然后采用砂轮机或碳弧气刨将缺陷清理干净,并作MT或PT探伤,确认无缺陷后,按4.1条所述进行清理,按5条进行预热,并按上述要求进行返修,返修后按图要求进行MT+UT探伤直至合格。

10.4 焊后清理

清理所有工艺吊耳、工艺搭块、拉筋及焊疤,不能采用敲击的方式,应采用碳弧气刨或气割的方式去除,去除时应留3 mm打磨余量,然后采用打磨的方式磨至与母材平齐,必要时进行补焊。补焊按上述要求,补焊后打磨,并按图纸要求进行PT探伤。

11 结语

黄登水电站水轮机座环的现场组装与焊接,进行了严格的焊接工艺过程控制与质量控制,并强制执行现场安全文明施工形象工程要求,始终把可能出现的质量问题和可能影响焊接的不利因素作为控制的重点及关键,对于已经出现的问题,及时提出改进及解决方案,严控每个节点,避免同类型问题再次出现。座环焊接完成后经检查座环上下环板镗口圆度变化在0.2~1.0 mm以内,座环上下环板镗口半径较设计值收缩量小于2 mm,在可控范围内,且焊缝焊接质量优良,外观成型美观,多层多道,无表面裂纹、气孔、夹渣等,返修量极少,据统计黄登水电站4台机组的座环焊缝总检测长度75 380 mm,返修1 220 mm,UT探伤检测一次合格为98.3 %,PT或MT探伤检测一次合格率100 %。