洪江水电厂3号水轮机协联优化试验分析

2018-09-14邓亚

邓 亚

(洪江水电厂,湖南 怀化 418200)

0 引言

洪江水电厂3号机组效率偏低的问题由来已久,一直困扰着电厂运行维护人员,给电厂造成了大量的经济损失。为彻底根治这一顽疾,电厂组织多家单位开展了专项研究。由于影响水轮发电机组效率的因素较多,其相关研究工作也存在一定的难度,研究人员从多个影响因素入手,采用现场测试的研究手段对各个因素进行逐一排查,先后开展了发电机效率分析、水轮机导桨叶测量、流道测绘及稳定性试验等工作。最终发现相对其他机组,3号水轮机桨叶开口存在异常,于是决定开展3号水轮机的协联优化试验,通过现场试验进一步明确3号水轮机效率偏低的原因,并进行协联优化,提高机组运行效率。

众所周知,灯泡贯流式机组具有水力效率高、结构紧凑、过流能力大的优点,为保证水轮机获得较高的水力效率及良好的稳定性,一般采用转桨式水轮机,导桨叶保持一定的协联关系,保证水轮机在接近于最优工况下运行[1]。一般水轮机的协联关系由制造厂家根据模型试验的成果制定,由调速器通过程序自动协联,但是由于模型试验的偏差及安装和零部件加工的误差,其得到的协联关系往往与真机运行情况存在一定的差异,造成机组并非在最优协联关系下运行,影响了水轮机的效率及运行的稳定性[2]。

本文开展了洪江水电厂3号水轮机的真机协联试验分析,在充分考虑水轮机效率及机组运行稳定性的基础上优化了机组的协联曲线,提升了水轮机的效率并使机组的运行稳定性得到了明显改善,其研究成果对灯泡贯流式水轮机安全高效运行具有重要的参考价值。

洪江水电厂3号灯泡贯流式机组主要参数如表1所示。

表1 机组主要参数

水轮机生产厂家提供了机组在不同水头下导叶与桨叶的设计协联曲线,实际运行中由调速器采用二元线性插值方法进行计算[3]。

1 研究方法

水轮机效率采用相对效率法进行[4],主要测点包括流道差压、流道进口水压、尾水管出口水压、机组导桨叶开度、机组有功功率等。在整个试验过程中对机组的运行稳定性进行了监测,主要测点包括:水导轴承垂直振动、水导轴承径向水平振动、转轮室垂直振动、转轮室水平振动、机组水导轴承处的摆度及尾水管进口压力脉动等,主要测点如图1所示。

图1 主要测点布置示意图

根据历史运行资料,机组低水头运行区间保持在18~20 m水头,因此协联优化试验分别选定在18.2 m、20.2 m水头下进行。协联优化试验方法采用定导叶(或定桨叶)工况运行,改变不同的桨叶(导叶)开度,求取不同工况下的相对效率,根据各导叶(桨叶)工况的最高相对效率,确定真机在该水头下的最佳导叶—桨叶对应关系,即为该水头下的最优协联关系(如图2所示)。

图2 最优协联关系求取图

试验流程为:试验前将试验水头调整至所需试验水头,并在试验过程中保持机组功率因数为额定值。试验过程中将导叶开度从空载开度至满负荷开度,先单向增加5 %至某导叶开度作为一个工况点,在原协联关系下,用测试仪记录下各部位测点的输出情况,然后固定导叶开度,退出自动协联,手动调节桨叶开度,在协联开度±10 %附近单向调节6个桨叶开度点,每个桨叶开度工况点稳定3~5 min,用测试仪记录各桨叶开度工况的测点输出量。该导叶开度工况下的桨叶调节完毕后,恢复到该导叶开度下的协联桨叶开度,投入协联运行,手动增加(或降低)5 %导叶开度进入下一个工况,重复上述操作,直至试验结束。

2 真机协联试验

2.1 试验结果分析

通过现场试验发现,各定导叶开度下改变桨叶开度,机组相对效率值有明显变化,其变化规律基本上呈二次曲线,而且可以通过改变桨叶开度使其相对效率达极值,从而求取最高相对效率点。同时试验中对机组各部位的振动摆度进行了监测,通过改变桨叶开度对机组振动摆度值有一定的影响,同时试验结果显示,水轮机效率越高则机组稳定性能越好。

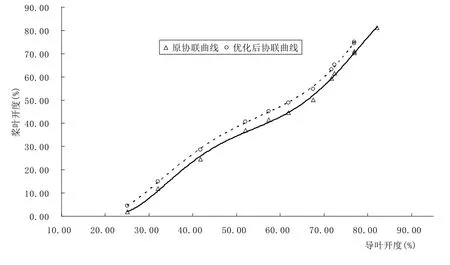

在综合考虑水轮机效率、出力及机组稳定性的基础上可以得到导桨叶的最优协联关系,协联优化结果如图3、图4所示。

图3 18.2 m水头下协联关系优化结果

图4 20.2 m水头下协联关系优化结果

通过试验结果看出,优化后协联曲线规律基本上与原协联曲线一致,同一水头下优化后协联曲线较原协联曲线相比各导叶开度下桨叶开度提高约4 %。

2.2 协联优化前后水轮机能量特性对比

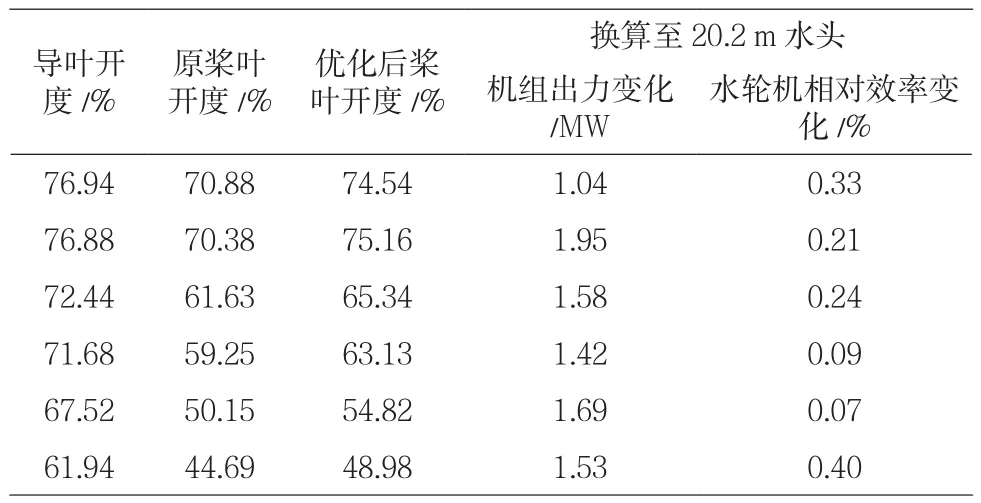

协联优化后在相同导叶开度下水轮机相对效率有了明显提升,18.2 m及20.2 m水头工况下协联关系优化后,相同导叶开度工况,水轮机出力及效率均有所增加,出力及相对效率对比如表2、3所示。

表2 18.2 m水头下优化前后机组相对效率对比

水轮机相对效率变化/%76.94 70.88 74.54 1.04 0.33 76.88 70.38 75.16 1.95 0.21 72.44 61.63 65.34 1.58 0.24 71.68 59.25 63.13 1.42 0.09 67.52 50.15 54.82 1.69 0.07 61.94 44.69 48.98 1.53 0.40导叶开度/%原桨叶开度/%优化后桨叶开度/%换算至20.2 m水头机组出力变化/MW

注:表中所示机组出力及相对效率值为优化后值减去优化前的值

2.3 协联优化前后机组稳定性对比

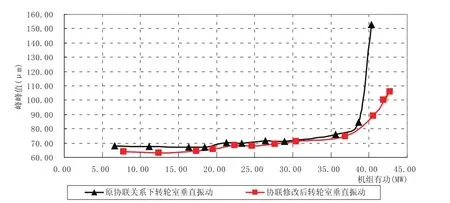

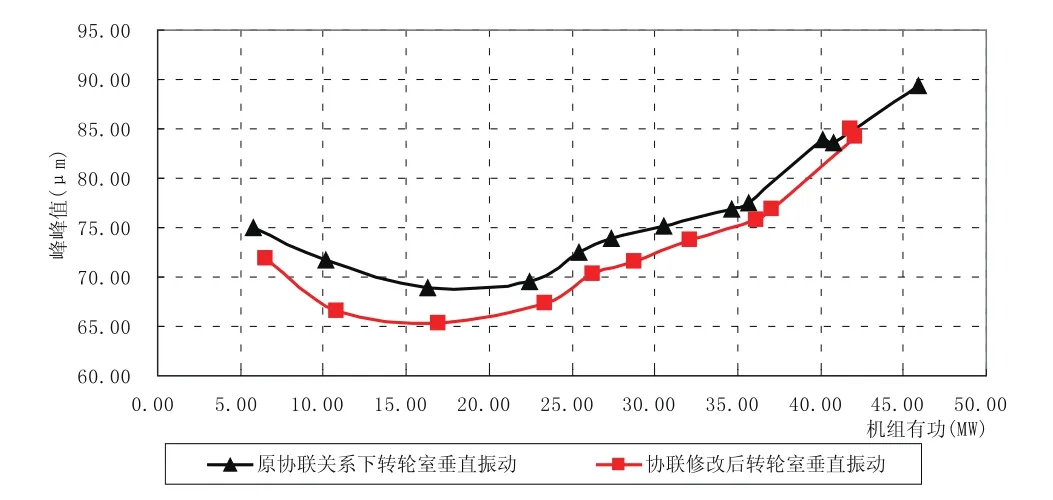

以转轮室垂直振动为例,机组在协联优化前后稳定性结果对比如图5、图6所示,协联优化后机组在高负荷区的运行稳定性有了明显改善。特别是在18.2 m水头工况下,在最高负荷工况,协联优化前、后,转轮室径向垂直振动降低52.33μm。

图5 18.2 m水头协联优化前后转轮室垂直振动对比

2.4 试验结论

图6 20.2 m水头协联优化前后转轮室垂直振动对比

通过真机试验,发现该机组在现有协联关系下水轮机效率偏低且机组稳定性较差,通过优化机组的协联关系,水轮机效率和机组稳定性都有明显的提升,在20.2 m接近额定水头最大负荷工况下机组出力增加1.04 MW,水轮机效率提升0.33%,同时在18.2 m水头转轮室径向垂直振动降低52.33μm,试验结果表明通过协联优化提升了水轮机的出力及效率,同时改善了机组的运行稳定性。

3 机组全水头下的协联曲线换算

协联试验是在18.2 m、20.2 m水头下进行的,根据试验结果可以直接得到18.2 m、20.2 m水头下的最优协联关系。严格来讲,要对机组的协联曲线进行修正,需要逐个进行各水头下的现场试验,并且试验水头要囊括机组的整个运行水头范围。但是考虑到要完成所有的试验,工作量大且耗费的时间较长,而且通过目前18.2 m、20.2 m水头下的试验成果发现最优的协联曲线基本上是在现有曲线的基础上增加4%左右的桨叶开度(如图3、图4所示),因此决定依据该试验结果对其他水头下的协联关系进行修正,协联曲线修改如图7所示。为了确保机组的稳定运行,电厂利用机组的在线监测系统对协联曲线修改后机组的运行状况进行严密的监视。

图7 协联关系修改图

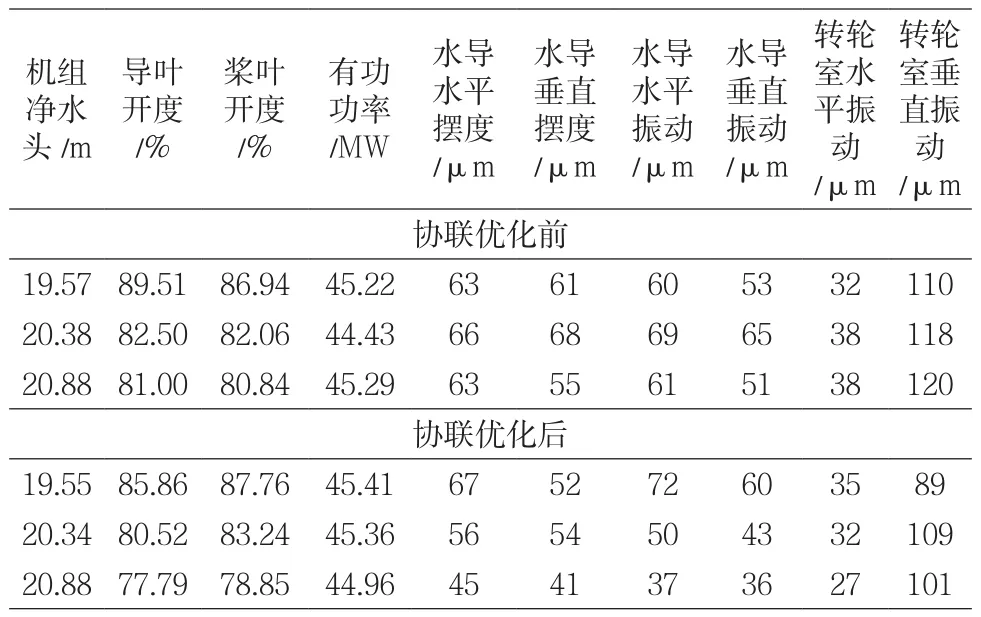

对机组整个协联曲线进行了修改后,电厂利用机组在线监测系统对机组的运行稳定性进行了长达3个多月的运行监视,期间机组的运行水头在18~22 m之间,基本上包括了常年机组的运行水头范围。记录数据如表4,表5所示,其中表4所示为人工记录的机组运行数据,表5所示为人工记录在线监测系统振动摆度数据。通过以上数据可以看出:

表4 协联关系修改后3号、5号机组运行数据记录(人工记录数据)

表5 协联关系修改前后3号机组运行稳定性数据记录

(1)3号机组出力与5号机组出力基本一致,特别在低水头下3号机组的出力能够达到5号机组的出力水平。

(2)各水头下机组稳定性情况较好,且高水头下机组的稳定性明显要优于低水头下的情况;相比协联修改前,协联修改后机组的稳定性有一定的改善,如在19.55 m水头下,同带额定负荷,协联修正后转轮室垂直振动值降低了21μm;在20.38 m水头下,同带额定负荷,协联修正后转轮室垂直振动值降低了9μm。

4 经济效益计算

机组额定水头20 m,因湖南安江水电站的投运,电厂尾水位被抬高2 m,机组水头相应降低2 m。按18.2 m水头效率试验所测机组效率提高幅度计算机组多发电量,具有较强的代表性。因此选取2004~2012年中的丰水年2009年、平水年2007年、枯水年2011年,对3号机组带负荷情况进行分区域统计(表6所示),按不同负荷区域及其效率提升值计算年平均多发电量约450万kW·h,按上网电价为0.35元/kW·h计算,增发电量创造直接经济效益:450万kW·h×0.35元/kW·h≈160 (万元)。

表6 多发电量计算表

5 结语

灯泡贯流式机组的协联关系直接影响到了水轮机运行的效率和稳定性。由于模型试验的相似性偏差、加工制造及安装等因素的影响,制造厂提供的协联关系并非最优,需要经过现场试验获取真机的最优协联关系。

本文针对洪江水电厂3号水轮机效率偏低的问题,通过真机试验对灯泡贯流式机组的协联关系进行了研究,得到了机组的最优协联曲线,有效的提高了水轮机出力及效率,改善了机组运行的稳定性。根据电厂多年运行数据推算,通过优化每年可增发电量创造直接经济效益160万元,同时通过本项目的实施,提高了水电厂设备的运行状态,保障了设备的安全稳定运行,安全效益巨大。