基于Solidworks的某热模锻压力机顶料机构运动分析

2018-09-13潘地磊吉桂生

潘地磊,唐 寅,吉桂生,冯 俊

(扬力集团股份有限公司,江苏 扬州 225000)

1 热模锻顶料机构原理

国内目前生产的热模锻压力机,大部分的技术来源都是上世纪80年代初期从原西德EUMUCO公司引进的技术,我公司在原有技术的基础上下顶料装置进行了改进和优化,该顶料机构设计有机械顶出和气动顶出。使用机械顶出将工件顶出一个微小距离后,再使用气动顶出缓慢顶出模具,防止工件应顶出过快掉落;高保气缸可控制顶料杆在最高位置停留一段时间,以便操作时夹持锻件。

在实际使用中,我们通常需要将机械顶出相对于模具下腔底面的行程控制在很小的一个范围,然后依靠气动顶出顶料,并依靠限位块,控制气动顶出行程,依靠节流阀,控制气动顶出速度,保证动作准确、稳定、可靠,且停留位置准确。

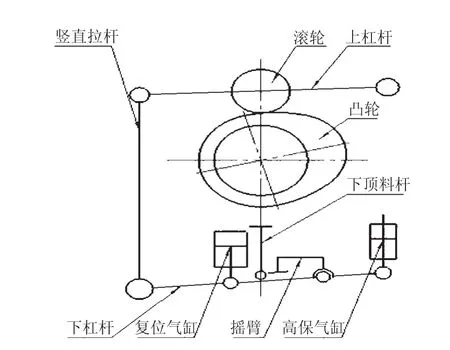

如图1所示,在热模锻工作过程中偏心轴时不停转动,凸轮安装在偏心轴上,偏心轴驱动凸轮转动,通过上杠杆、滚轮、拉杆带动下杠杆绕轴转动,而摇臂与下杠杆绕同一个轴联动的,摇臂与顶料杆整体推动多个顶料杆上下运动从而实现了顶料动作。高保气缸可控制顶料杆在最高位置停留一段时间,以便机械手动作时夹持锻件。而复位气缸有效消除了拉杆复位过程中的冲击。这种下顶料机构由偏心轴直接驱动,把轴的转动转化为顶料杆的上下运动,能够实现该机构与滑块运动连锁,工作稳定可靠,维修方便[1]。

图1 下顶出机构原理图

2 Solidworks仿真模型的建立

以我公司自行研发设计的HGP630W热模锻压力机为例,其要求的顶料杆的机械顶出行程为25mm,行程次数为60次/分钟。由于该顶料机构比较复杂、设计变量较多,通过纯粹的计算通常较为复杂,耗时较多。运用Solidworks结合COSMOSmotion进行机械设计与虚拟仿真,不仅在可行性论证、结构设计和寻求最佳解决方案等方面发挥着重要作用,同时可以显著降低开发成本、缩短产品的开发周期,提高工作效率,大大简化了机构的设计开发过程,并且能够提高产品质量[2]。

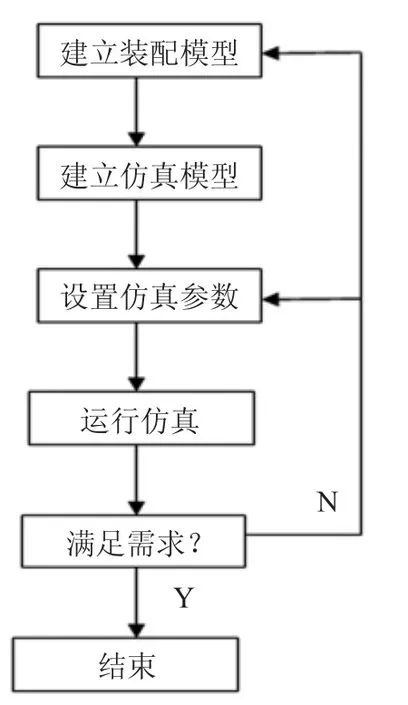

为了得到合理可靠地顶料杆运动曲线图,我们采用COSMOSmotion对其进行运动仿真,首先按照设计要求建立如图2所示的仿真流程。在进行运动仿真分析之前运用Solidworks完成机构各个零部件的三维建模,并建立顶料系统的装配体模型,并保证装配体各个零件之间的位置关系与约束关系的正确型,如图3所示。

图2 仿真流程

图3 下顶料机构

3 COSMOSmotion运动曲线分析

COSMOSMotion是一款机械系统运动仿真软件,可对机构进行完整地运动学与动力学仿真,从而得到运动系统中各零件精确的运动情况,包括位移、速度、加速度等,并且可用多种形式输出仿真结果[3]。

在仿真前,要对仿真对象的运动参数进行设置。首先要给偏心轴施加旋转驱动,由于偏心轴旋转一周,顶料杆顶出一次,在施加驱动参数时,可以设置偏心轴转速为60r/min,可以设置模拟时间为1s,就可以得到在一个周期内的顶料曲线图。偏心轴旋转一周为360°,可以设置参数为360帧/s,这样可以得到360组数据,这样便于对模拟结果进行分析。

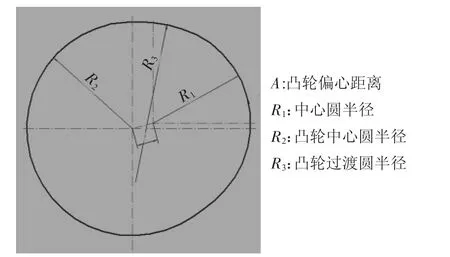

顶料杆的顶出曲线与凸轮的结构有关,凸轮主要外形如图4所示。在实际运动过程中,凸轮偏心距离A、偏心圆半径R1、中心圆半径R2这三个因素决定了顶出曲线的高度,凸轮过渡圆半径R3对图顶出曲线的运动速度有着决定性的影响。在模拟分析过程中,如果顶料杆速度曲线不理想,可以对凸轮的这几个参数不断优化,从而得到合理的顶出曲线。

将仿真结果输出为动画或者曲线进行分析,判断设计的凸轮结构是否达到了使用要求。通过对凸轮参数修改并进行模拟仿真,最终得到顶料杆比较合理的位移与速度曲线,如图5所示。下顶料装置的顶料杆速度低于滑块的回程速度,以免顶出的锻件与上模碰撞,且顶料机构工作应平稳可靠。由图可知顶料杆的最大顶料行程为25mm,且在偏心轴旋转到180度左右,顶料轴开始运动,与顶出实际运动过程吻合,在整个过程中,顶料杆的速度变化曲线走势平稳且没有突变,能够满足实际的工作要求。

图4 凸轮外形示意图

图5 顶料杆运动曲线图

4 总结

在新的下顶料机构开发设计阶段时通过运用Solidworks进行建模,并运用插件COSMOSmotion对其运动过程进行模拟仿真与优化,从而得到合理的顶料曲线,为设计合理的下顶料结构提供了理论依据与技术支持,从而节省了产品的开发周期。