2×220 t/h循环流化床锅炉建设运行总结

2018-09-12李战学

申 静,李战学

(阳煤丰喜肥业〔集团〕有限责任公司,山西运城 044000)

1 项目建设背景

山西阳煤丰喜集团利用稷山焦化工业园区内焦化企业副产焦炉气新建1套300 kt/a合成氨、520 kt/a尿素装置,该项目于2013年5月开工建设,于2015年10月竣工投产。

该项目主要生产装置(单元)包括:焦炉气净化处理(包含气柜、电捕焦油、变温吸附、焦炉气压缩、加氢、深冷分离)、气化、变换、低温甲醇洗、合成气压缩及氨冰机、氨合成、尿素装置、空分、锅炉、硫回收、CO2压缩等。

该项目新建2台220 t/h循环流化床锅炉,考虑到装置距离乡宁煤田较近,使用原料为乡宁煤田出产的贫瘦煤,该煤种储量大、发热值高、价格低。

2 新建装置工艺流程

该220 t/h高温高压循环流化床锅炉本体设备由华西能源公司提供,其中汽水系统采用母管制方式运行,给水系统也采用母管制;给水泵为2×100%容量的电动给水泵(运1备1);除渣方式采用水冷式滚筒冷渣器排渣;锅炉采用半露天布置,运转层标高为8.0 m;循环流化床燃烧方式。锅炉装置主要由1个膜式水冷壁炉膛、2台汽冷式旋风分离器和1个由汽冷包墙包覆的尾部竖井(HRA)等三部分组成[1-3]。

在燃烧系统中,煤仓中的燃料煤由给煤机送入锅炉炉膛中,一次风机送出的空气经一次风空气预热器预热后由风道引入水冷风室,通过水冷风室进入燃烧室;二次风机送出的空气经二次风空气预热器后进入炉膛。燃料煤和空气在炉膛内呈流动状态燃烧,并与受热面进行热交换产生蒸汽。烟气携带大量未燃尽燃料煤在炉膛内逐步向上移动并进一步燃烧放热,随后经炉膛出口进入汽冷式旋风分离器,在旋风分离器绝大部分固体物料被分离出,经返料器返回炉膛进一步循环燃烧。分离后烟气经转向室、高温过热器、低温过热器、省煤器、一次风空气预热器、二次风空气预热器,由尾部烟道排出。风室底部设有2个排渣口,通过控制排渣量使床层压力维持在合理范围内,以保证锅炉的良好运行。

锅炉汽水系统回路包括:尾部省煤器、锅筒、水冷系统、汽冷式旋风分离器进口烟道、汽冷式旋风分离器、HRA包墙过热器、低温过热器、屏式过热器、高温过热器及连接管道。锅炉给水进入尾部烟道省煤器进口集箱后,逆流向上经过省煤器管组进入省煤器出口集箱,通过省煤器引出管进入锅筒。

给水通过集中下降管、分散下水管和下水连接管进入水冷壁和水冷蒸发屏进口集箱,给水在向上流经炉膛水冷壁、水冷蒸发屏过程中被加热成汽水混合物,通过汽水引出管引入锅筒进行汽水分离。被分离出来的水重新进入锅筒水空间,进行循环;分离出的饱和蒸汽由锅筒顶部蒸汽连接管引出,随后进入汽冷式旋风分离器入口烟道的上集箱,再由连接管引入分离器下部环形集箱。随后进入尾部竖井前包墙集箱,由连接管引入左右侧包墙下集箱,向上进入侧包墙上集箱,再通过连接管进入低温过热器进口集箱进行换热,随后从锅炉两侧连接管进入炉前屏式过热器进口集箱,流经屏式过热器受热面后,从锅炉两侧连接管返回到尾部竖井烟道中的高温过热器进行换热,最后合格过热蒸汽由高温过热器出口集箱引出。

3 新建装置投资情况

该项目总投资约15 000万元,其中土建投资约3 000万元,设计费、设备、安装、材料等其他投资约12 000万元。各种静止和运转设备总共171台,其中静止设备59台,运转设备112台。锅炉装置中主要静止设备、运转设备的参数分别见表1和表2。

表1 锅炉装置主要静止设备参数

4 装置运行情况

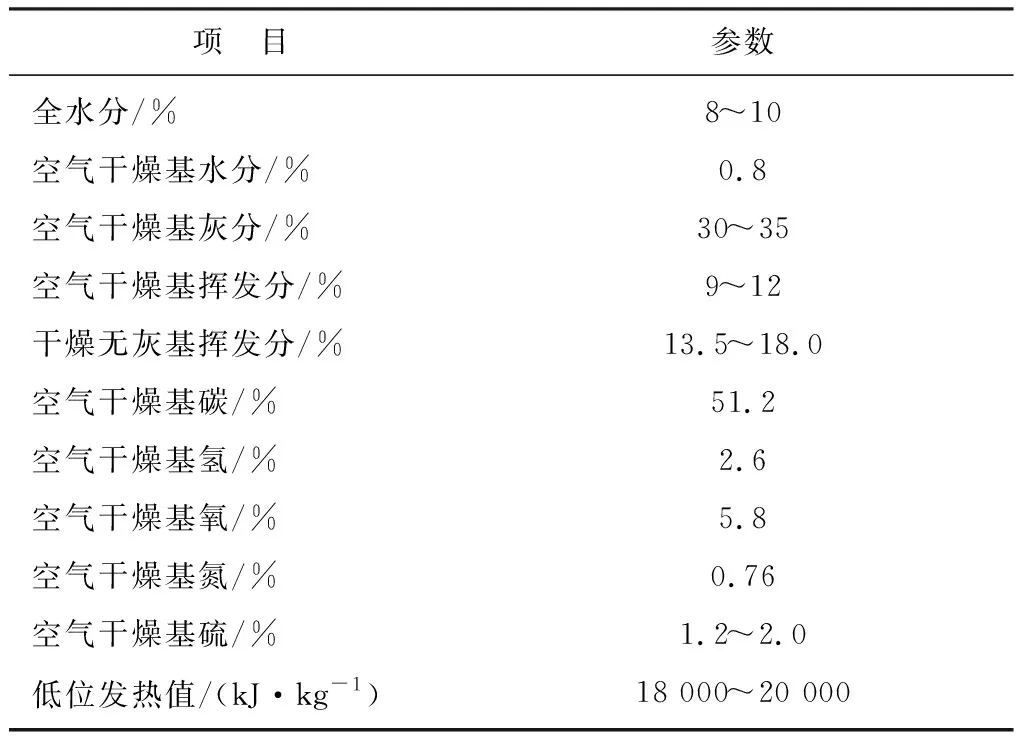

该项目新建2台220 t/h循环流化床锅炉,使用原料为乡宁煤田出产的贫瘦煤,其煤质参数见表3(燃料粒度要求:粒径分布0~9 mm,d50=1.5 mm)。

表2 锅炉装置主要运转设备参数

表3 燃煤煤质参数

2台220 t/h循环流化床锅炉开1备1,装置投产后第1年累积运行时间超过7 500 h,第2年累计运行时间超过8 000 h。装置主要运行性能如下:锅炉额定出力220 t/h,过热器出口额定蒸汽压力9.81 MPa,过热器出口额定蒸汽温度540 ℃,锅炉额定给水温度158 ℃,排烟温度≤140 ℃,锅炉在30%~100%负荷下能连续稳定运行并有10%短时超负荷能力; 锅炉的正常排污率不应超过2%,正常补给水量为5%;锅炉的保证热效率应不低于89%,飞灰含碳质量分数≤8%,底渣含碳质量分数≤1.5%;过热器蒸汽侧压降≤1.19 MPa,省煤器水侧压降≤0.39 MPa;吨蒸汽煤耗0.135 t。

5 结语

自2015年7月开车调试开始,截至2015年12月中旬,锅炉装置共启炉10次,运行台时1 700 h,各项工艺指标波动小,产汽量稳定,完全达到设计要求,实现了220 t/h锅炉的一次开车成功。运行情况表明:该装置具有运行稳定、煤耗低、蒸汽品位高、可调负荷范围宽等优点。