一种刮板输送机链条张力间接测量方法

2018-09-12卢进南

田 博,卢进南,苗 茺

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

统计表明,刮板输送机故障占工作面事故率的60%以上,其中43%的故障是由链条断裂引起。对于刮板输送机链传动系统研究,Marian Dolipski等分析、计算并测量了驱动链轮上的载荷分布情况;RiKukChol等对刮板输送机的牵引链的动态力学响应进行分析;PiotrSobota等提出链轮动态负载的动态模型,并对该模型进行计算机模拟。目前,国外已形成了利用电机功率、链条悬垂量以及油缸压力来获得链条张力的检测方法。我国研究刮板输送机起步较晚,2006年,毛君建立刮板输送机动力学普遍方程,研究在启动、制动、卡链、断链等实际工况下输送机的动态特性,并提出相应的控制理论[1-3];2011年,郭忠采用多体动力学及接触动力学理论分析链轮链条啮合过程,并分析出传动系统工作过程中啮合特性和各个参数的变换规律,及其对整机的性能影响;2013年,杨兆建、焦宏章等研究链轮的啮合特性,采用接触动力学理论对链传动系统进行分析,研究链轮瞬态响应过程,研究驱动系统输出特性的变化规律。

经国内外学者对链传动系统研究,得到了多种链条张力在线检测方法,但受限于刮板输送机的工作原理,存在难以安装、使用寿命短和检测精度不够的问题。为通过检测链窝接触力间接得到链条张力实时值,文中采用结构力学和接触力学建立刮板输送机链传动系统的数学模型,通过仿真得到链条张力和接触力变化值,利用Cftool工具拟合链条张力和接触力函数关系式。

1 链条体系力学建模

1.1 链环空间模型

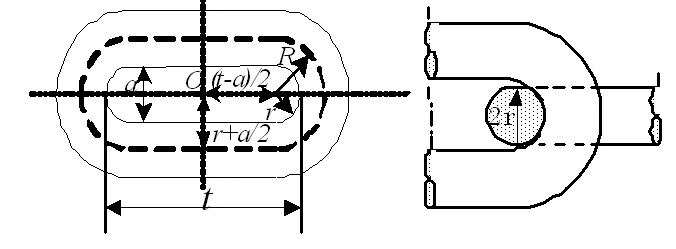

研究链条张力变化,需建立刮板输送机链环之间的接触力学模型,链环的外形尺寸如图1所示。

图1 圆环链图形

图1简化了圆环链的结构,将圆环链看成两个圆柱体和半圆环组成,圆柱体直径为2*(R-r),长度为(t-2r),半圆环中心半径为R,半圆环的截面为直径2(R-r)的圆形。则半圆环(此处视为整圆)在图2坐标系O1下绕z轴旋转的空间位置方程为:

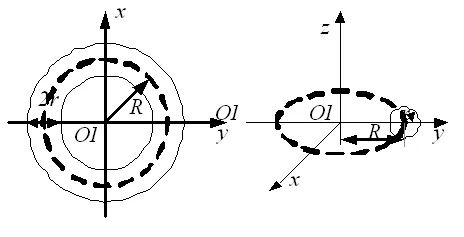

图2 圆环链半圆环坐标系

半圆环方程为:

将图2中的整圆沿着yoz平面分成两个半圆形,并考虑图1中半圆形所处位置,经过坐标变换,得到圆环链空间坐标方程如下:

圆环链之间接触力变化过程非常复杂,此处理论分析时做如下假设:

(1)半圆环之间水平面内接触,无相对滑动;

(2)力坐标原点在接触几何中心,且半圆环端面处于坐标面;

由以上假设和式(2)得到圆环链的半圆环之间接触空间方程如下[4-5]:

1.2 链环接触力模型

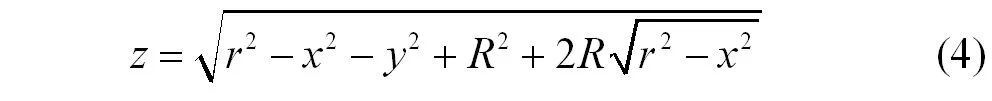

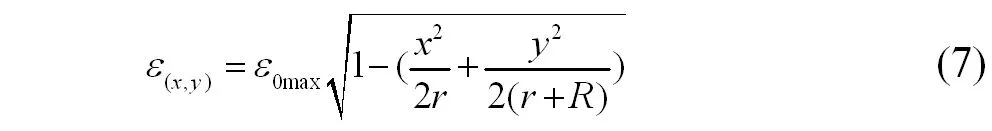

由公式(1)可以得到:

零z=F(x,y),且坐标中心点处F(0,0)=0,则可得到:

将公式(5)中方程泰勒展开,得到公式如下:

由公式(5)可以看出,两个半圆环之间的接触面是一个规则的椭圆形,根据Hertz接触理论可知,接触力分布为:

公式(7)中:

r为半圆环半径,mm;

t为圆环链的节距,mm;

a为圆环链的内宽,mm;

R为半圆环的等效半径,mm;

P为圆环链受到的作用力,kN。

2 链环-链轮接触力学建模

研究链环-链轮啮合过程,需要研究链环与链轮的接触力问题,上一小节研究了立环与平环之间的接触力学,可知道立环与平环的曲率半径分别是:

由于立环与平环接触中彼此的坐标轴夹角α分别是0°和90°,则彼此之间的曲率之和 ∑P以及曲率均方差∑F分别是:

采用同样的方法,可以得到平环和链轮链窝接触面的∑P′∑F′:

利用Hertz接触理论可知,平环与链轮链窝接触点法线方向的接触力和弹性变形之间函数关系为:

公式(10)中:

δ为接触弹性变形;

δ*为主曲率差 的函数;

E1、v1为链环的弹性模量和泊松比;

E2、v2为链轮的弹性模量和泊松比;

FC为Hertz接触力;

KC为Hertz接触刚度系数。

3 仿真分析

对链条-链轮系统啮合过程仿真,选用的对象为SGZ764/630型刮板输送机,具体参数如表1。

表1 仿真参数表

表1(续)

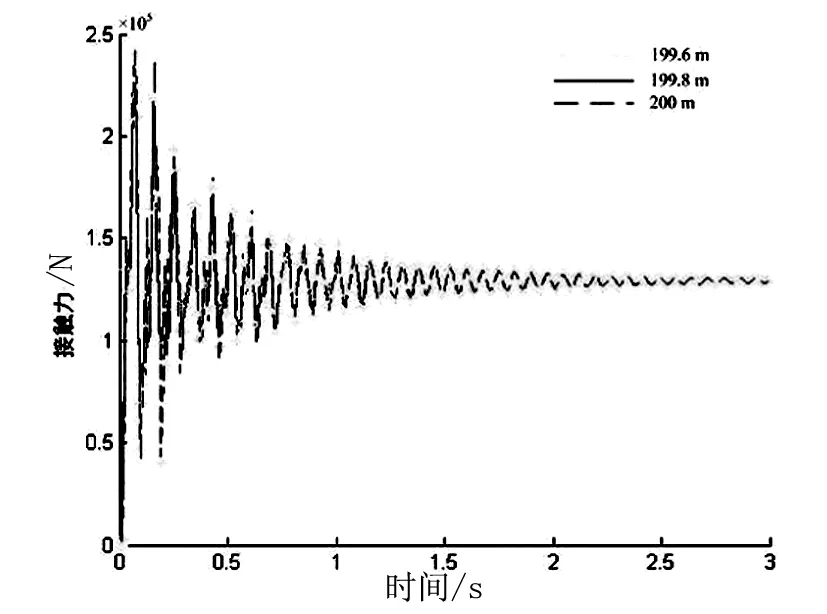

启动时,驱动电机全压启动,采用恒转矩控制,驱动转速一秒时间内达到额定转速,利用MATLAB软件得到链条张力变化曲线和啮合过程中接触力的变化曲线分别如图3和图4所示[6-7]:

图3 链条的速度变化

图4 啮合过程接触力变化

启动过程中,链条各处的速度波动不大,但是链条和链轮啮合的接触力波动非常大,最大接触力发生在刚启动阶段,最大值约2.4×105N,2s之后接触力在1.3×105N左右波动。

造成卡链现象的影响因素非常复杂,但是反应的最直接现象就是某节或某段链条速度急速下降。此处仿真时,设定距离机尾120米处链环速度为零,得到的仿真结果如图5和图6所示。

图5 某处链条速度突降为零时链条张力

图6 某处链条速度突降为零时接触力变化

由图6得知,卡链引起的冲击载荷非常大,链条张力最大值发生在距离机尾60~70m位置,最大链条张力值约1.2×106N,是额定张力的8倍;卡链时链轮链环之间的接触力增加至9.5×105N,随后出现多次波动现象。

4 接触力与链条张力关系分析

理想状态下,刮板输送机载荷均匀分布且线性变化时,链条的张力与链轮-链环接触力之间呈线性关系。但是,实际情况是输送机载荷变化随机性和非线性,驱动链轮电压控制不稳定,刮板运动姿态和链条变形等因素均对接触力有影响。由仿真结果可知,刮板输送机启动过程中,既是链条张力建立的过程,该过程中链条的速度呈二次曲线波动变化,同时啮合接触力呈折线性波动,最终接触力的变化过程类似二次抛物线;当刮板输送机卡链时,链条张力和啮合接触力均折线式波动变化。

链条张力与啮合过程接触力的函数关系,建立思路是考虑启动和卡链过冲中链条张力的最大值与链轮不同位置处接触力最大值之间的函数关系,链条张力最大值数据获取以图5中数据为基准,啮合接触力最大值数据以图6中的数据为准,得到数据如图7所示。

图7 接触力最大值和链条张力变化曲线

由图7可以看出,接触力特殊工况初始时的变化较小,且整个变化过程波动剧烈。为建立链条张力与啮合接触力之间函数关系,采用矩阵排序和数据判断的方法,去掉接触力初始变化较缓慢的数据,同时按照接触力变化大小升序排列,得到待拟合的数据入图8所示。

图8 整理后的接触力最大值和链条张力变化曲线

利用MATLAB的Cftool工具箱对图8中数据进行曲线拟合,经过多次拟合,最终得到的拟合效果如图9所示[8-9]。

图9 拟合曲线效果图

链轮-链条啮合过程的接触力与链条张力之间的函数关系f(x)为:

f(x)=a1*e(-((x-b1)/c1)^2)+a2*e(-((x-b2)/c2)^2)+a3*e(-((x-b3)/c3)^2)+a4*e(-((x-b4)/c4)^2)+a5*e(-((x-b5)/c5)^2)

其中:

a1=8.901e+14;b1=31.64;c1=6.398;

a2=1.531e+05;b2=1.761;c2 =0.4292

a3=1.132e+06;b3=0.5712;c3=2.418;

a4=-8.934e+0;b4=-0.02679;c4=0.4166;

a5=2.676e+05;b5=-1.726;c5 = 0.7118。

由以上公式辩证的接触力与张力函数关系的均方根误差RMSE: 5912,其误差数值与张力或接触力数量级105相比,已经说明该曲线拟合的相似程度。

5 结论

链条张力的实时检测是刮板输送机长时间稳定运行的重要保证,通过建立链条与链轮啮合过程的数学模型,经MATLAB仿真得到输送机启动和卡链时链条张力、啮合过程接触力的变化规律。分析数据变化,提取卡链时链条最大张力和接触力最大值,利用Cftoo曲线拟合方法,得到链条张力和链轮-链条啮合接触力的函数关系f(x),其拟合均方根误差RMSE:5912,R-square:0.9988。