超高分子量聚乙烯材料在石油化工企业的应用

2018-09-12侯慧玉

侯慧玉

(广州工程技术职业学院 石化工程系,广东 广州 510075)

1 超高分子量聚乙烯(UHMWPE)简介(性能与应用)

众所周知聚乙烯( PE)是目前产量最大、应用最广的塑料品种之一, 约占世界塑料总产量的30% ,其中分子量高达150万以上的被称为超高分子量聚乙烯(英文缩写UHMWPE),虽然它的分子结构排列与普通聚乙烯完全相同,但由于它具有非常高的相对分子质量(普通聚乙烯的相对分子质量仅为2~30万),从而赋予它许多普通聚乙烯没有的优异性能。具有其它塑料无可比拟的耐磨、耐冲击、耐腐蚀、耐低温、自润滑、吸收冲击能和卫生无毒等综合特性[1]。广泛应用于化工、石油、纺织、造纸、包装、运输、机械、采矿、农业、建筑、电气、食品、医疗、体育等领域,是一种性能优异的新型工程塑料。

1.1 UHMWPE的性能[1-4]

(1) 在目前所有的工程塑料中,UHMWPE冲击强度和耐磨性能均占首位。其抗冲击强度是尼龙66的10倍,聚氯乙烯的20倍,聚四氟乙烯的8倍,是ABS 的5倍,且能在-196℃下保持,无论是外力强冲击,还是内部压力波动,都难以使其开裂。UHMWPE管材, 在强腐蚀和高磨损条件下,使用寿命是钢管的4~6倍,而且输送效率提高20%。

(2) 优良的抗老化性能和耐化学药品性。性能稳定,抗老化性好,地面、地下埋设均可,50年不老化。变形温度为85 ℃ , 熔点130~ 136℃,特殊情况下,允许在更高的温度下使用。UHMWPE 具有非常优良的耐低温性能,可以用于低温部件、管道以及核工业等低温情况。在20℃和80℃的80 种有机溶剂中浸渍30d,外表无任何反常现象,其它物理性能也几乎没有变化。除强氧化性酸液外, 在一定温度和浓度范围内能耐各种腐蚀性介质(酸、碱、盐)及有机介质(萘溶剂除外)。

(3)自润滑性。其摩擦系数低,仅为0.07~0.11,故具有自润滑性。是一种理想的轴承、轴套、滑块的内衬材料。选用UHMWPE作为设备的摩擦部件,除可提高耐磨寿命外,还可收到节能效果。

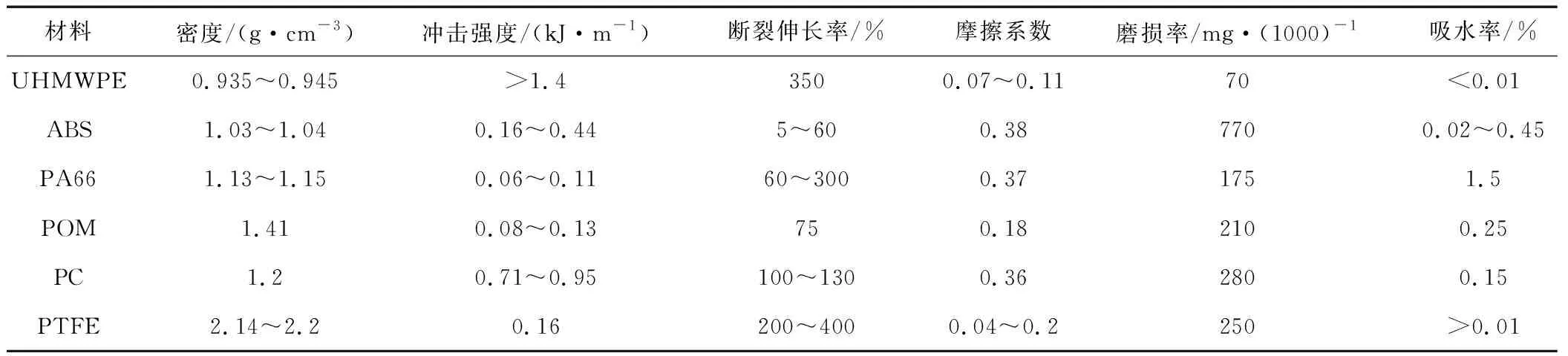

(4) 优良的憎水性。由于UHMWPE的分子链仅由碳氢元素组成,分子中无极性基团,所以吸水率低,是工程塑料中最小的。UHMWPE与其它工程塑料性能比较见表1。

表1 UHMWPE其它工程塑料的性能比较

2 超高分子量聚乙烯(UHMWPE)材料在石油化工企业的应用

2.1 UHMWPE制品在石化企业设备零件上的应用

利用UHMWPE的耐磨性、自润滑性和不粘性,在化工的包装机械中广泛应用于导轨、传送装置的滑块、固定块、轴套等,还可用于各种不同形状和结构的滚轮、链轮、链节、链条、导杆、轴承、衬瓦、齿轮、柱塞等零件。使用这些UHMWPE 零件,可以降低噪音、提高工效[5]。UHMWPE 制成的链轮、链节、链条及组合链条,在国内的应用还处于初级阶段。由于其优点多,如产品质量轻,减小了驱动链条所需要的能源消耗、运行成本及噪音,并改善了工作环境,使用寿命长等,因而国内的使用范围将逐渐扩大。

利用UHMWPE优良的耐磨性和耐腐蚀性,可制作化工设备上的泵、阀门、法兰、过滤器、搅拌浆、叶片、轴、轴承、轴套、垫片、喷嘴、密封填料、旋塞、绝缘塞、吹风机收缩接头等。有一种硫酸注射喷嘴,原来使用PP材料,改用UHMWPE后,寿命提高5倍。机械密封装置中的152-35型弹簧座,要求耐磨和自润滑,采用UHMWPE零件替代原价格昂贵的填充PTFE材料,使用效果很好。

2.2 超高分子量聚乙烯化工泵的研制及应用

超高分子量聚乙烯是一种新型的高分子聚合物。它的耐腐蚀性能和耐温性能虽然及不上氟塑料, 但耐磨性能是至今已知的塑料中最好的。国外已有许多厂家用来制造化工泵, 以输送硫酸、氟硅酸、磷酸和酸性料浆等含有少量固相成分的化工介质。我国引进的硫酸酸洗净化装置上已采用国外超高分子量聚乙烯卧式泵, 连续运转性能良好, 代替了以前用昂贵的路密特合金制造的泵。

90 年代初, 在化工部领导下, 化工部化工机械研究院、南化( 集团) 公司磷肥厂和宜兴工程塑料设备厂开始研制流量为440 m3/h 的大流量超高分子量聚乙烯化工泵[5]。上海化工研究院研制的中小型超高分子量聚乙烯化工泵在设计上按ISO 2858 标准, 采取后开门带中间联轴器结构, 半开式叶轮带有径向背叶片和平衡孔。其水力性能测试各项指标均达到设计要求,化工介质运行试验证明该泵运行可靠、噪声低、振动小、泄漏极微, 能满足化工流程要求。泵的各项性能指标达到德国威尔纳特泵公司的NKP50—315 型超高分子量聚乙烯泵水平,目均已在化工行业中得到应用[6]。

2.3 UHMWPE管材在油气管道运输中的应用[7-8]

我国油田众多,管道常处于恶劣酸性土壤、海水和天然盐水的腐蚀中,管外被腐蚀,管内含硫石油的侵入,钢管的使用寿命一般只有几个月。第一代的钢管重量大,安装维修困难,易锈蚀,易结垢、不保温、不耐磨、寿命短、输送成本高。第二代的玻璃钢管不耐老化,不能承压,综合性能与强度不够,不能全方位满足石油开采与输送的需要。若用UHMWPE 输油管道或UHMWPE 与钢的复合管取代钢管,则管道具有高强度、高抗冲击、高耐腐蚀性,使用更安全,寿命更长; 保温性好,自润滑性和高自洁作用可使原油中蜡质黏结在管壁的几率大大减少,输送通畅; 低摩擦性使得原油的输送阻力减小,输送速度加快;加之保温性能好,可节省加热过程,降低能耗; 装卸维修方便,降低劳务成本7]。

孙作东、于乃颖[8]根据原油输送的特点, 结合输送原油对管道的要求, 以挤出成型制备的UHMWPE管为内管, 钢管为外管制得UHMWPE / 钢复合管[7]。这种塑钢复合管与目前输油使用的铸铁( 钢) 管、螺旋焊管、沙浆内衬管、钢骨架/ PE 复合管相比, 具有极高的性能价格比, 并且可以解决上述4 种管材在输送原油过程中存在的诸多问题, 是输送原油的理想管材, 具有广阔的发展前景。随着UHMWPE 管材生产技术的日渐成熟,其应用范围将越来越广。

2.4 UHMWPE管材在油井抽油的应用

石油行业在钻采石油、天然气时,除需要钻探机械设备外,还需要专用管材,即钻柱、套管、油管等,统称为“油井管”。由于行业的特殊性质,所以在选用管材时都会用耐腐蚀较强的管道。有些油井压力达到或超过100mPa,井底温度超过200℃;有些油田是硫化氢、二氧化碳、负离子等共存的重腐蚀油气。这样的钻采条件对油井管的要求很苛刻,一旦油井管选择不当,造成脱扣、压溃和漏气,将会使油井报废。超高分子量聚乙烯(UHMWPE)内衬油管是在钢制普通油管内衬一层超高分子量聚乙烯(UHMWPE)管材,采用专用技术使衬管与钢制油管紧贴在一起,形成“管中管”结构。这种内衬油管不仅可以解决油管偏磨、腐蚀、结腊等难题,同时由于其摩擦系数较低,还可降低油井光杆负荷、抽油杆柱底部应力,延长抽油杆柱的寿命。

吉林油田扶余采油厂于2005年在偏磨严重的油井中选取一口井进行了UHMWPE内衬复合管试验,从起初情况看,复合层无明显磨损,抽油杆及接箍没有发生磨损,不存在普通油管内壁常见的腐蚀现象,油管内无结蜡现象。大庆油田有限公司第七采油厂于2006年4月30日作业下井,日产液量提高了6t,清蜡周期延长了1.87倍;据了解,胜利油田采用北京化工大学技术生产的内衬特种复合油管在井下使用寿命达到5年以上[9]。

3 结束语

综上所述,超高分子量聚乙烯板由于自身优异的性能已经开始应用于我国的石油化工行业,尤其是石化机械设备零件原油、天然气输送管道等方面,随着对超高分子量聚乙烯产品的不断改性与开发,超高分子量聚乙烯材料在石油化工企业将会得到越来越多的应用。