浅析乙烯裂解原料的优化配置

2018-09-12黄伟

黄 伟

(中国石化上海石油化工股份有限公司烯烃部,上海200540)

乙烯行业在历经10年快速发展后,装置规模趋向大型化,装置原料呈现轻质化和多样化的趋势。随着国内乙烷裂解和甲醇制烯烃(MTO)等装置逐步进入投产期,传统石脑油蒸汽裂解生产乙烯装置的绩效优势逐渐减弱。因此,传统乙烯行业面临着更为严峻的考验,提高装置竞争力已迫在眉睫[1]。由于乙烯原料成本占装置总成本的比例高达80%以上,因此乙烯原料成本的高低将直接影响到整个石化企业的总体经济效益,降低乙烯原料成本已成为提升装置竞争力的最有效措施。

1 乙烯原料结构

目前中国石化上海石油化工股份有限公司(以下简称上海石化)炼油加工能力为16 Mt/a,乙烯生产能力为700 kt/a,实际消耗2 200 kt/a裂解原料。2#乙烯装置原设计以液相原料为主,经两次改造后具备400~500 kt/a气相原料加工能力,其中加工自产循环乙烷约150 kt/a。

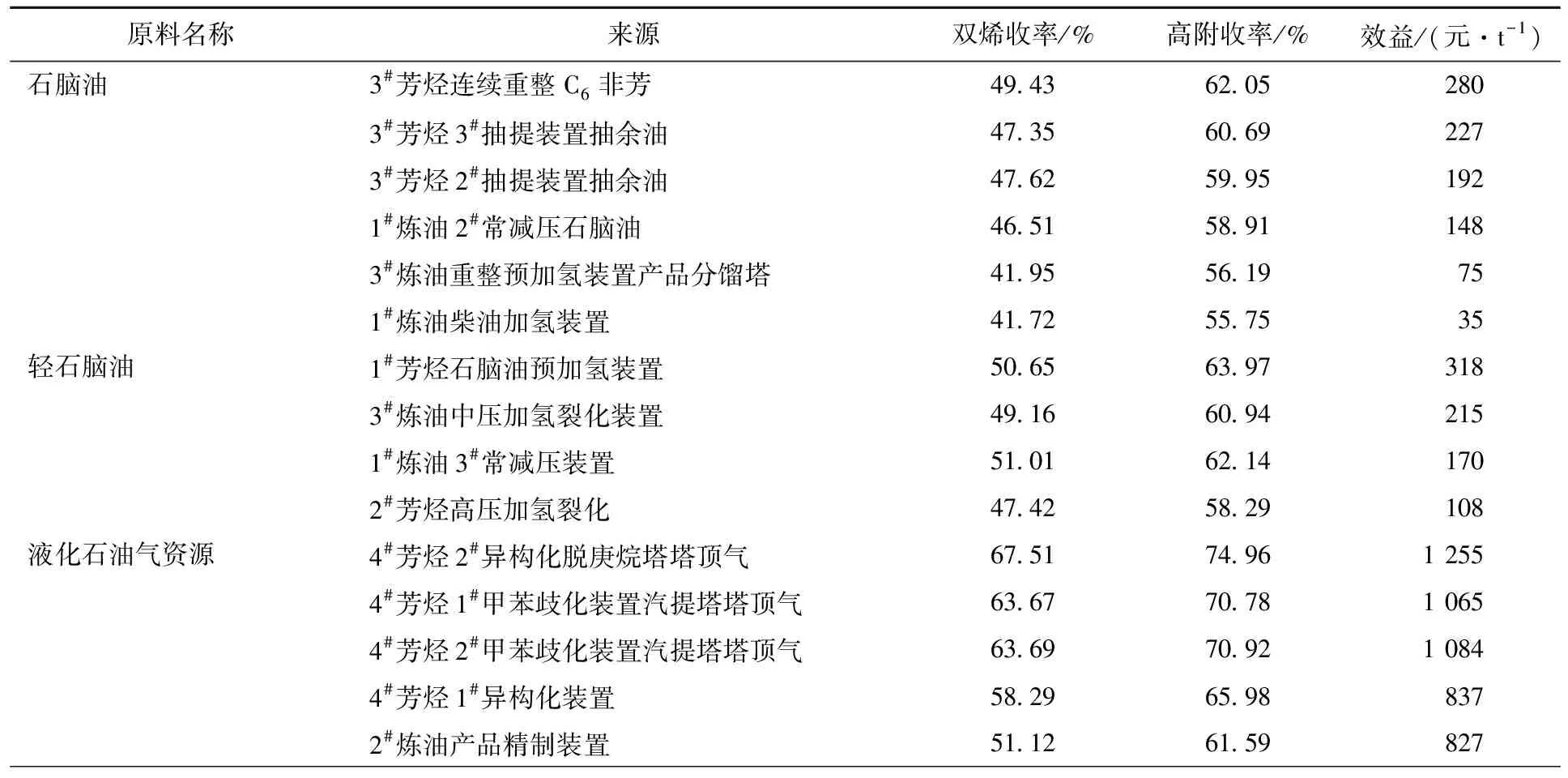

上海石化乙烯原料的选择以“宜烯则烯、宜芳则芳、宜油则油”为宗旨,逐步摆脱原油采购的限制性,进一步降低原油采购成本。上海石化区域内寻找到的乙烯适用原料见表1。

表1 上海石化乙烯裂解原料来源

续表1

2 原料优化措施

2012年12月,随着16 Mt/a炼油改造项目投产,上海石化形成了“大炼油、小乙烯”的格局,乙烯裂解原料趋于多元化、轻质化。虽然乙烯原料总量上升不多,但常压轻石脑油全部为85 ℃以下的C5组分,链烷烃质量分数超过85%,对提升乙烯高附加值极为有益;同时加氢尾油增加140 kt/a,给乙烯原料结构调整提供了更大空间,为乙烯原料优化工作创造了有利条件。

上海石化乙烯原料结构调整以降低成本为目的,充分发挥炼油化工一体化优势,合理利用市场的资源,为下游石化产品提供低成本原料。近年来上海石化利用“吨乙烯产品原料成本”为目标的效益核算方法,大力开展炼化一体化内部优化,充分发挥上中下游一体化优势,提高资源利用率和整体盈利水平。通过实验或借助模拟软件对多种常用乙烯裂解原料的裂解特性进行研究,并及时跟踪市场原料、产品的供需、价格等情况,对多种原料裂解制乙烯的经济性开展评价工作,优化原料结构,保证整体效益最大化,提升装置的竞争力。

2.1 长效管理机制

2.1.1 执行参数调整机制,实现产物价值最大化

裂解炉炉膛出口温度(COT)是影响产品分布的最重要参数之一。应用SPYRO软件定期测算裂解炉不同COT条件下的产品分布,结合产品市场价格得出裂解产物价值,再对测算的数据进行归纳整理,找出效益最大点,指导装置调整操作参数,最终实现裂解产物价值最大化[2-3]。

通过裂解原料与产物分析、裂解炉裂解产物收率标定、裂解炉生产操作条件优化等方面开展工作,对裂解炉生产操作进行优化,提高高附加值产品收率,进而提升上海石化乙烯装置的竞争能力。

通过原料性质分析和模拟裂解评价试验以及裂解炉裂解产物标定数据,对裂解原料的裂解性能进行评价,并给出该裂解原料的推荐操作条件以指导工厂进行生产。通过这些数据分析,可以对裂解炉的热电偶仪表系统进行误差校正,从而达到精确控制裂解炉的目的;同时可以配合原料性质进行裂解深度分析,从而优化裂解炉的操作条件。

在获取乙烯裂解原料在裂解炉上的深度分析数据后,对裂解原料的深度进行进一步的调整,通过对各种原料效益估算后,在确保石脑油链烷烃含量情况下,减少石脑油进料量,利用轻烃、轻石脑油和加氢尾油补充,较大幅度提高高附产品的收率。

积极利用信息化自控手段来实现裂解价值的最优化。装置裂解炉全面投用裂解深度控制系统,以裂解深度为裂解炉的主要控制指标来调整COT,做到不同炉况下最佳的丙烯/乙烯收率比。

2.1.2 建立原料价值评估机制,达到原料品质最优化

借鉴国内同类装置的 “分子管理”理论,进一步做细原料优化工作,让“每一个分子价值最大化”[4]。乙烯裂解料众多,经过梳理,细化各种原料的物料组成和来源,并利用SPYRO软件分别进行产品收率分布和效益测算,按双烯收率、高附收率、经济效益等进行排序。结合效益分布,统一协调乙烯裂解物料,确保裂解物料结构的优化,以实现按不同的分子结构决定物料的流程流向。

2.1.3 形成优质物料探索机制,挖掘上游装置优质物料

通过了解上游炼油和芳烃装置流程,探寻其他优质裂解原料的来源。使用SPYRO软件进行模拟测算,发现多股用作低价值燃料气的芳烃干气具有作为裂解原料的潜在价值。芳烃部1#重整脱戊烷塔塔顶气相流量1 200 m3/h,经碱洗塔脱氯后并进燃料气管网;高压加氢脱戊烷塔塔顶气相流量约800 m3/h,与重整预加氢高分、蒸发塔回流罐两股排放气并送DA-950Z脱硫后作为燃料气。从物料价值最大化出发,将两股芳烃干气并入液化气蒸发系统用作乙烯裂解原料,取得良好的经济效益。

2.2 动态管理措施

富乙烯气作为优质原料,具有极高的双烯收率和经济效益。其流程不经过裂解气压缩机,一定程度上节省压缩机负荷,也利于乙烯装置负荷的提升。上海石化16 Mt/a炼油改造新建C2回收装置,于2012年12月30日投料开车,装置分离出的气体中富含乙烯和乙烷,可作为优质乙烯原料。装置按照正常负荷生产,以7~8 t/h的流量回收富乙烯气,可以提高乙烯收率0.51个百分点、丙烯收率0.29个百分点、双烯收率0.8个百分点。每吨乙烯降低能耗2.98 kg标油,降低物耗15.67 kg标油。

2.3 积极调整和适应原料轻质化

上海石化16 Mt/a炼油改造建成投产后,重整能力进一步扩大,轻石脑油大幅增加,烯烃部尽可能提高轻石脑油投料比例,减少高价石脑油投料量,以减少乙烯原料成本。

此外,烯烃部先后组织2#烯烃装置新区2台轻石脑油炉和老区NO.1区3台加氢尾油炉+1台轻石脑油炉+1台气相炉运行模式试验,尝试消化更多轻石脑油的裂解炉投料模式,克服原料轻质化带来的运行困难。试验中不仅通过优化工艺操作解决了急冷油塔塔顶温度波动的问题,同时优化加氢汽油补裂解汽油流程。

原先急冷系统补入加氢汽油为加氢汽油产品流量计管线引出,现改为在脱C10塔塔顶回流罐出料泵后引出C6~C8组分,与急冷油塔补汽油管线连接,通过已有管线并入急冷系统。一方面可在裂解汽油不足的情况下维持急冷区域的正常生产操作,另一方面也节约了2#汽油加氢装置能耗。

结合炉区和分离系统的运行特点,按照老区两个区域、新区一个区域来平衡原料,基本实现老区NO.1区域3台加氢尾油炉+1台轻石脑油炉,老区NO.2区域1台加氢尾油炉+2台液化石油气炉+1台轻石脑油炉,新区1.5台液化石油气炉+0.5台石脑油炉+1台轻石脑油炉的最佳工况。

2.4 裂解原料的精细化管理

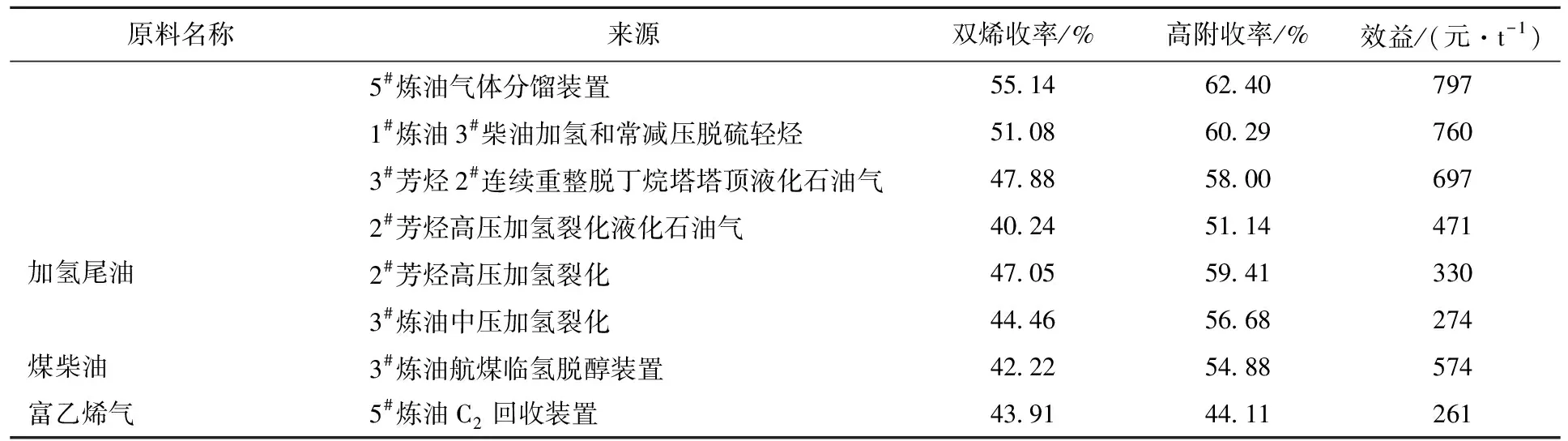

上海石化有高压加氢裂化和中压加氢裂化两套装置,高压加氢尾油质量较好。但是由于高压加氢尾油与中压加氢尾油是在储罐中进行混合后送至炉前进行裂解反应,裂解深度不能同时顾及,不但影响了装置的高负荷运行和双烯收率,还影响了裂解炉的运行周期。

3 原料优化的效果

2017年10月,上海石化将FB-1301和FB-1322两个尾油罐的进料流程进行改造,炼油部3#炼油中压加氢尾油可以直送FB-1301罐,芳烃部2#芳烃高压加氢尾油经储运部送FB-1322罐,实现了高压和中压加氢尾油分储分炼。从收率情况来看,加氢尾油分储分炼后,可以发挥高压加氢尾油收率的优势(见表2)。

表2 不同加氢尾油的收率

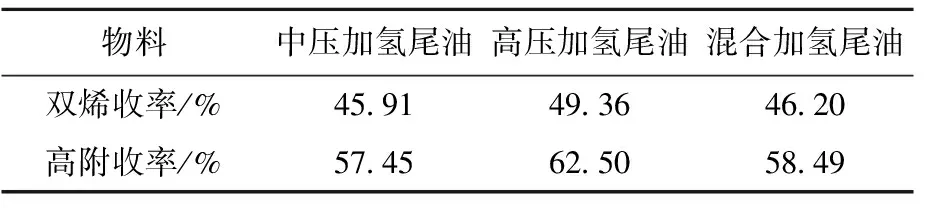

通过实施优化裂解原料,降低吨“乙烯”原料成本的创效管理,经过多年的原料优化摸索,近3年上海石化乙烯原料结构见表3。

表3 乙烯裂解原料用量

从原料的投料比例上来看,2016年与2017年基本持平,没有出现大的波动,原料来源相对稳定。2017年中压加氢尾油和高压加氢尾油在的投料量明显降低,主要是2017年4—5月装置老区大修,但是比例基本持平,中压加氢尾油和高压加氢尾油的配比2016年为58∶42,2017年为62∶38。

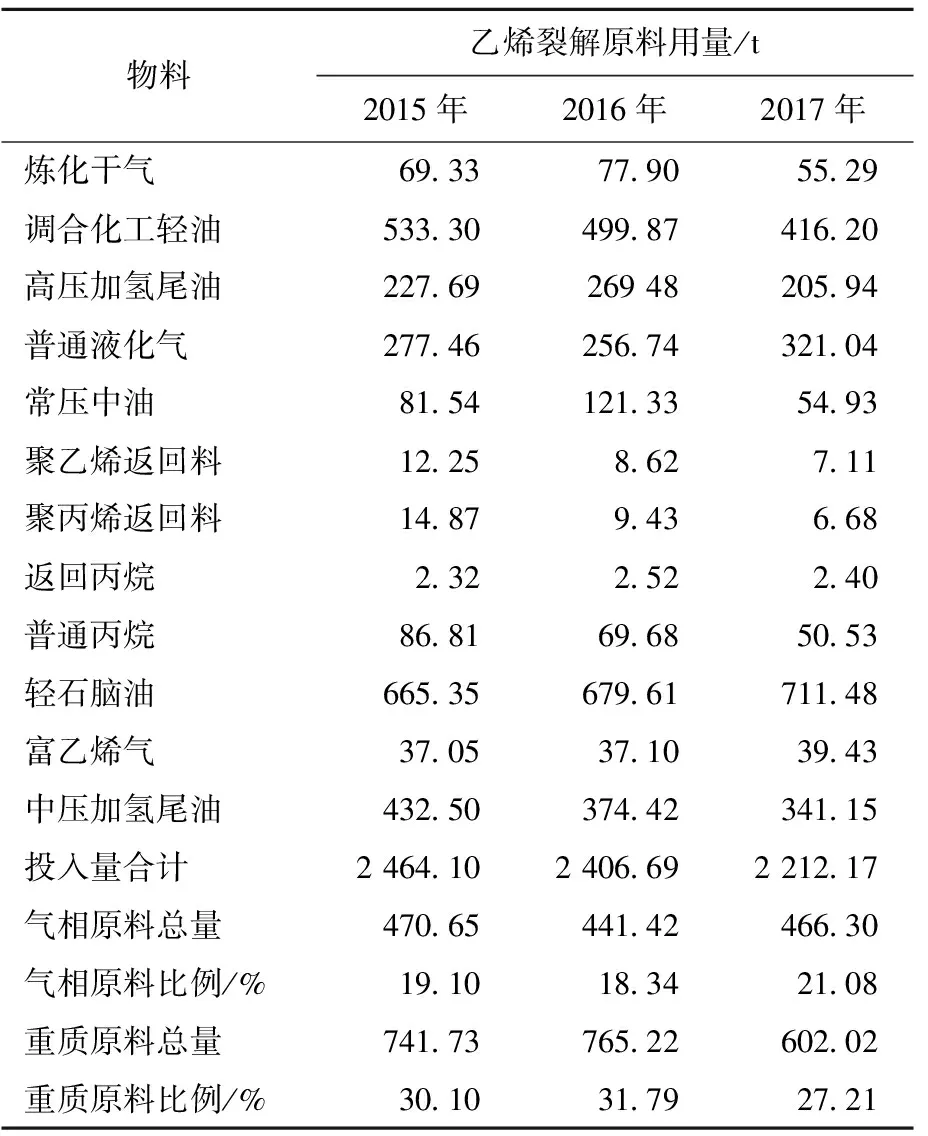

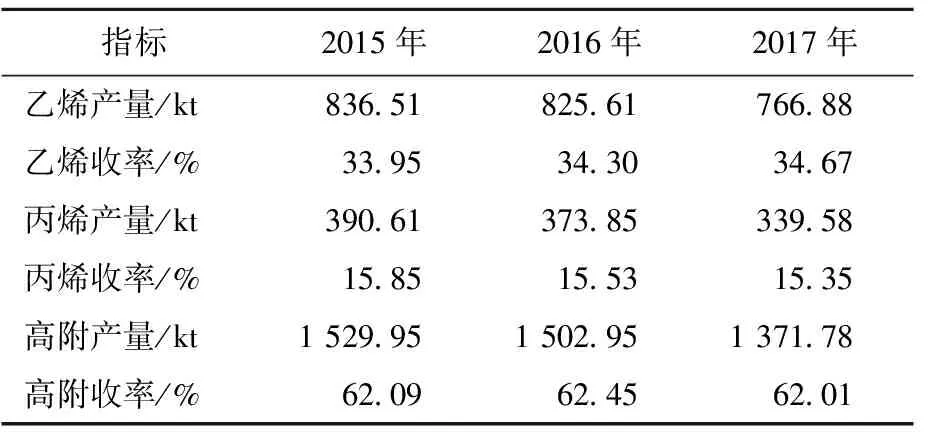

从2015年开始至今,上海石化的高附收率基本都保持在62%以上(见表4),名列集团公司前茅,主要是对原料进行合理的调配,通过尽可能多投入高附加值高的加氢尾油等原料,确保高附加值产品稳步提升。

表4 2#乙烯联合装置主要指标

4 结语

通过原料的优化配置和挖潜利用,上海石化充分利用现有的资源、信息化和标准化手段,对分散的乙烯裂解原料进行充分利用,取得了较好的效果。在目前乙烯大型化的市场形势下,对于上海石化这样规模相对较小的装置来说,原料配置、深度优化等精细化操作方面还有较大的潜力。如通过原料实时在线分析系统,结合深度控制器,可以进一步将原料的变化情况反馈出来,达到实时优化;同时结合PIMS等系统,对乙烯裂解原料类型的总量合理配置,达到上下游协同优化,进一步提升上海石化的精细化管理效益。