电子束焦点位置对TC4板材焊接接头显微组织的影响

2018-09-12

(南昌航空大学 焊接工程系,南昌 330063)

钛合金因密度低、比强度高、蠕变性好、热稳定性好及耐腐蚀而被应用于航空航天领域[1—2]。在众多的钛合金中,TC4钛合金应用最为广泛,其使用量超过钛合金总量的50%[3]。TC4是一种中等强度的钛合金,含有质量分数为4%的V和6%的Al,使得该合金具有优异的综合性能,非常适合使用在某些结构构件上[4],例如:航空发动机的风扇、压力机盘叶片及飞机结构中的梁等主要承力构件。在焊接过程中,由于钛合金容易被氧化生成一层致密的氧化膜,所以需要在保护气体或真空下进行焊接[5—7]。然而,如果使用传统的焊接方法很难实现20 mm厚的钛合金焊接,其主要原因是传统的焊接方法能量密度低、热影响区宽、工件变形大、易产生脆性相或者裂纹等[8]。

真空电子束焊因其具有焊接速度快、功率密度高、焊接能量集中、焊缝深宽比大、焊接焊件质量好等优点,非常适合焊接厚板钛合金[9—10],且由于焊接接头的热输入小,所以焊件热影响区较传统焊接方法小很多,可保证焊接接头的质量[11—12]。在电子束焊接过程中,其工艺参数对焊接接头的性能具有很大的影响。李娟[13]等研究了钛合金电子束焊接组织演变规律,结果表明增大热输入会使晶粒和组织粗化,但可以减少组织不均匀性,而减小热输入会使组织晶粒细化,但不均匀性和气孔数量增加。宫平[14]等采用正交实验研究电子束工艺参数对焊缝形状的影响,结果表明不同的聚焦电流对焊缝形状影响较大,电子束流对焊缝的形状影响较小,仅对焊缝整体大小有明显影响。但是,其仅仅对焊缝形状进行了研究,并未对显微组织进行深入分析,因此,采用20 mm钛合金板材进行对接,研究不同焦点位置对焊接接头显微组织的分布规律,探讨不同的焦点位置对接头显微组织的影响。

1 试验

试验材料为100 mm×40 mm×20 mm的 TC4板材,母材为固溶态。采用KS15-PN150KM真空电子束进行对接,焊接加速电压U为60 kV,工作距离为300 mm,为了减小焊接过程中由于受热而产生对接间隙,在焊接前先使用小电流将表面封焊,然后再进行焊接,通过测得表面聚焦电流为504 mA,其线能量为q=(60×U×Ib)/v,其中Ib为电子束流,v为焊接速度,工作参数见表1。焊接方向是沿板材轧制方向进行,焊前对 TC4钛合金进行酸洗以去除表面氧化膜和油污,酸洗液采用体积分数为 24% HCl+38%HNO3+11% HF+H2O(HCl质量分数36.5%,HF质量分数为40%),酸洗后用清水冲洗并吹干[15]。焊后,切取金相试样并镶嵌、磨制和抛光,然后用 20%HF+10% HNO3+70% H2O(HNO3质量分数为65%~68%)溶液进行腐蚀,采用 4XB-TV倒置金相显微镜对焊缝、热影响区以及母材的显微组织进行金相观察。通过观察各区域的晶粒尺寸、晶粒梯度等,来揭示显微组织转变成形规律[15]。

显微硬度测试采用 WT-401MVD型数显显微硬度计,以工件表面为零界面,沿熔深方向,分别在距焊缝上表面3, 9, 15 mm(分别代表顶部、中部、底部)处测试母材、热影响区和焊缝的显微硬度,分别代表焊缝顶部、中部、底部的显微硬度,其测量焊缝顶部、中部和底部 3组显微硬度数据,测试顺序为母材-热影响区-焊缝-热影响区-母材。载荷为2 N,加载时间为10 s,相邻点间隔为0.2 mm。

表1 焊接工艺参数Tab.1 Parameters of welding process

2 结果与分析

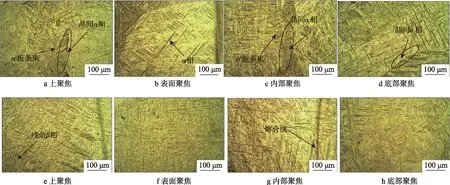

表面聚焦接头显微组织见图1,其中a, b, c为焊缝上、中、底部区显微组织。图1a中含有大量α',其排列致密整齐,晶粒较粗大,还有少量α相,图1b中含有大量的α相,分布于焊缝中心,焊缝底部存在缺陷,且气孔较大,组织不如顶部致密。其原因是在焊缝顶部,电子束直接打入,所以其温度较高,持续时间较长,所以晶粒较大,在焊缝中部,熔池剧烈运动,其结晶形成晶粒细小,在焊缝中心出现等轴α相。在焊缝底部,由于钛合金流动性较差,底部金属未及时补充,导致在焊缝底部存在疏松、气孔,组织不如顶部致密。图1d, e, f为热影响区上、中、底部的显微组织。图1d中含有大量马氏体组织α',对比图1d, e, f中可以看出热影响区顶部的板状马氏体组织较中部和底部大,由于冷却速度直接影响马氏体组织的厚度,冷却速度越快,针状马氏体越细小,所以,热影响区顶部冷却速度较热影响区中部和底部小。其冷却速率的差异性可以这样解释:在热影响区顶部,由于热输入量最多,且在高温下停留时间较长,其热影响区宽度大,温度梯度也就小,而在热影响区底部快速的熔化然后又快速的冷却,其热影响区较窄,温度梯度大,所以其冷却速率存在差异。在热影响区中,由于冷却速度不同,使得热影响区显微组织沿熔深方向呈现梯状分布,顶部显微组织较大,中部和底部组织较小,此外,热影响区中部组织排列较底部整齐,组织最为致密。

其焊缝组织与热影响区组织比较,发现焊缝中含有大量α相,而热影响区几乎都是板条状或针状马氏体组织,其次,由于熔池的流动,焊缝区晶粒尺寸较热影响区小。焊缝区由于存在熔池流动使得组织较热影响区复杂,含有亚稳态β相,α相等。沿熔宽方向,焊缝组织在中心位置为α相,两侧为β相转变组织。在热影响区中,存在大量α',由于其冷却速度较慢,其马氏体组织较大,母材为固溶态,所以也存在大量马氏体组织。

图1 表面聚焦焊缝及热影响区显微组织Fig.1 Microstructure of surface focus weld and heat affected zone

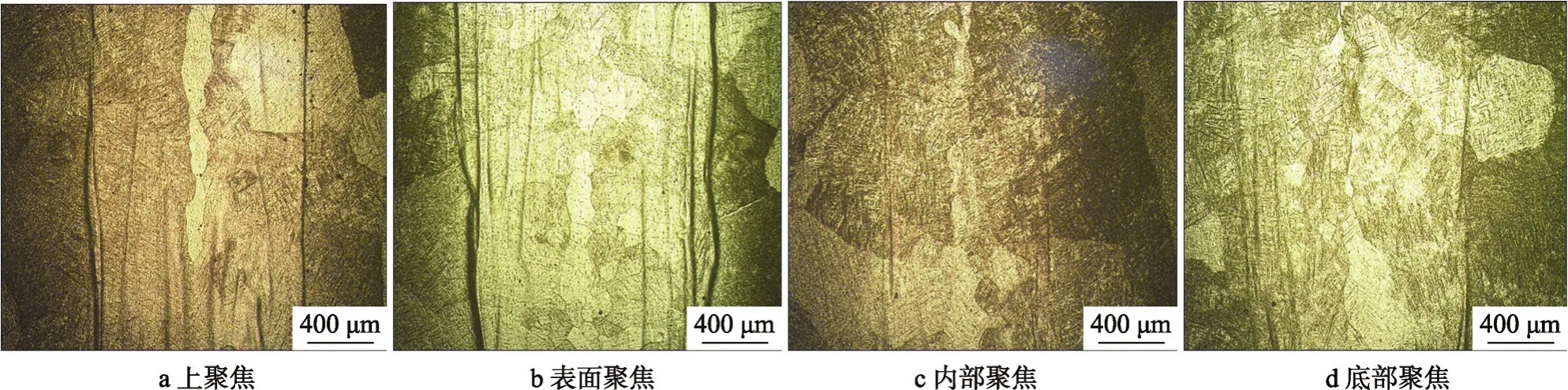

图2 不同聚焦位置焊缝及热影响区显微组织Fig.2 Microstructure of weld and heat affected zone in different focus positions

不同的焦点位置下焊缝顶部和热影响区中部显微组织见图2,由图2a—d可知在焊接过程中无论焦点在何位置,焊缝中都存在大量由柱状晶β相转变形成的马氏体组织。焊缝区的柱状β相焊后快速冷却,部分由bcc的β相通过无扩散相变过程转变为hcp的α相,生成的亚稳的细小盘状或针状的马氏体组织,还有部分为剩余亚稳态的β相。上聚焦由于热输入较分散,表面受热面积大,加热时间长,导致其散热慢,温度梯度小,在高温下保存时间长,其表面有大量的晶间α相生成,进而晶粒较表面聚焦大。在表面聚焦时,由于束流密度大,其穿透能力强,可以直接击穿母材,形成“I”形焊缝,同时其受热时间短且集中,热量迅速传递至整个焊缝,而且熔池流动剧烈,所以热量自上而下均匀分布,其显微组织致密、均匀、残余应力小。内部聚焦和底部聚焦一般人们称为下聚焦其焊接后的焊缝形状呈现顶部宽,底部窄的形貌。由图2c, d可知,焊缝顶部的马氏体组织排列致密,为针形篮网组织特征,焊缝组织沿熔合线向焊缝中心生长为柱状β相组织,其焊缝熔宽较表面聚焦大,快速冷却形成针状马氏体组织。在底部聚焦焊接时,其顶部加热时间较表面聚焦长,电子束流在焊缝内部汇聚,所以其顶部晶粒粗大,α′板条束呈羽毛状分布于两侧,其他部位的针状马氏体相互交织。

不同焦点位置在热影响区中部的显微组织见图2e—h。由图 2e—h可知,热影响区也存在大量的马氏体组织,细小针状和板状马氏体组织沿熔合线一定取向整齐排列,由于热影响区中部温度梯度是垂直于熔合线的,所以,其显微组织也应该沿垂直熔合线呈梯度分布。层间距大小顺序为底部聚焦>内部聚焦>上聚焦>表面聚焦,所以其热影响区冷却速度应为底部聚焦<内部聚焦<上散焦<表面聚焦,即表面聚焦冷却速度最快,底部聚焦冷却速度最慢。

焊缝中部显微组织见图3,可以看出不同聚焦状态下焊缝中部晶粒尺寸相差很大,其形成原因为在表面聚焦时,电子束流密度大,在焊缝中心流动速度快,所以焊缝中部晶粒较细小,形成的组织最为致密、均匀。上聚焦时,电子束流呈现分散的趋势,其峰值温度更低,焊后冷却速度较表面聚焦慢;其次,由于聚焦束流密度较小,对母材产生的冲击也较小,熔池流动速度较表面聚焦平缓,所以,上聚焦在焊缝中部晶粒尺寸较表面聚焦大。内部聚焦和底部聚焦时,其电子束呈现汇聚的趋势,底部聚焦熔池速度最慢,温度梯度最小,所以晶粒尺寸最大。

由于焊接时电子束加热斑点较大,在焊接过程中表面加热时间较长,熔池也较大,而导致电子束对熔池搅拌作用小,所以流动速度较慢。在热影响区,金属处于未熔化状态,其显微组织的最大影响因素为高温停留时间和冷却速度,高温停留时间越长,晶粒尺寸越大;冷却速度越慢,其晶粒尺寸越大。所以在热影响区中,仅仅只需要知道哪些位置散热最快,哪些位置加热温度最高,就可以区别出晶粒的尺寸。

图3 不同聚焦位置焊缝中部显微组织Fig.3 Microstructure of the middle of the weld in different focus positions

沿熔宽方向,距焊缝中心不同距离的区域的高温停留时间和冷却速度均不同,所以这些区域的显微组织也存在较大差别。由于焦点位置是沿熔深方向改变的,所以,焦点位置对熔宽方向影响较小。在焊接时,热影响区较焊缝温度低,且越远离焊缝,温度越低,靠近焊缝侧温度较高,发生相变,而靠近母材侧热影响区,温度较低,仅仅造成晶粒长大。从母材一侧到靠近焊缝一侧,α′相的数量不断增多,初生α相和β相逐渐较少。根据理论分析可知,越靠近焊缝的区域所获得的热量越多,冷却时β相几乎全部转变为α′相,而靠近母材一侧的区域,由于温度较低,只有部分形成α相。沿熔深方向,不同焦点位置,其热量峰值出现的位置和大小不同。很明显,表面聚焦和上聚焦时温度的峰值位置在焊缝顶部,其温度沿熔深向下递减。而在内部聚焦和底部聚焦时,由于焦点位置位于焊缝,且焊缝形状为顶部宽,底部窄,所以其热分布梯度不如表面聚焦明显,此外,由于熔池较表面聚焦大,所以其温度的峰值也较表面聚焦要小,且其峰值位于焊缝中部附近,与顶部温度差距不大。所以,不同焦点位置对焊缝熔深方向显微组织有较大影响。

TC4焊接接头显微硬度值见图4。由图4b可知,沿熔宽方向呈现“W”形,焊缝显微硬度最高,热影响区显微硬度次之,母材显微硬度最低,在热影响区部分区域出现软化现象。其熔宽方向显微硬度呈现这种趋势的原因为:在焊缝处,由于电子束的直接加热且温度最高,组织迅速熔化又迅速冷却,形成大量的针状马氏体组织;而热影响区温度较低,组织未发生熔化,其冷却速度较焊缝区小,其晶粒尺寸也较焊缝大,所以显微硬度热影响区较焊缝低。在靠近母材侧热影响区,其最高温度也不会很高,仅仅使晶粒长大,所以导致其显微硬度较母材小。通过对表面聚焦焊缝的分析,发现其显微硬度与冷却速度呈现正相关性。所以,沿熔深方向,其硬度变化趋势也可以作如此解释,即在焊缝顶部,由于焊缝顶部加热时间较长,底部加热时间较短,在顶部温度梯度小,冷却速度慢,底部温度梯度大,冷却速度快。所以,焊缝顶部显微硬度最小,焊缝底部显微硬度最大,即沿熔深方向向下显微硬度递增。

焦点位置对焊接接头的熔宽方向显微硬度变化趋势无明显影响,如图4所示,都呈现“W”形,焊缝处显微组织硬度最高,随距焊缝中心距离增加,显微硬度降低,在靠近母材处热影响区显微硬度已经小于母材,即部分热影响区出现软化的现象。沿熔深方向,自上而下其显微硬度逐渐升高,在底部达到最大硬度。不同焦点位置焊接其焊缝顶部显微硬度相差不大,这是因为其表面晶粒都较为粗大。而在其焊缝中部和底部,其表现为表面聚焦显微硬度最大,上散焦次之,底部聚焦最小,其形成原因为表面聚焦焊缝中部和底部晶粒最为细小。采用表面聚焦时,电子束集中于焊缝顶部,而后呈现发散趋势,而由于其焊缝的熔池会对电子束流有阻碍,使得束流由顶部垂直向下传递,由于焊接功率密度高,电子束流密度大,直接冲击至焊缝底部,而使得焊后焊缝呈现“I”形。其束流细小,直接冲击熔池,通过搅拌使焊缝内部流动最为剧烈,这也是焊缝中部晶粒最为细小的主要原因。其次,表面聚焦时,焊缝中部温度较其他焦点位置焊接温度高,所以其温度梯度最大,冷却速度最快,生成的晶粒最小。采用表面聚焦的方式进行焊接的接头平均显微硬度较其他3种聚焦方式高,即表面聚焦>上聚焦>内部聚焦>底部聚焦。而在上聚焦或其他位置聚焦,其电子束流分散,导致熔池内部受力也较为分散,熔池内部流动较表面聚焦小,所以其焊缝中部晶粒较粗大。在焊接过程中,熔池内部存在剧烈的流动过程,这也是在焊缝区形成柱状晶的主要原因,在焊缝中心位置由于流动速度最大,晶粒难以形核,而靠近熔合线处,熔池流动速度最慢,所以其最容易异质形核。所以,晶粒总是沿熔合线向焊缝中心生长。

对比不同聚焦状态下的焊缝平均硬度可知,无论是焊缝底部、中部还是顶部,当焦点位于工件表面焊接时,显微硬度最大,因为进行表面聚焦焊接时,束斑最亮,电子束流的能量密度最大,工件所获得的能量最集中,在焊后快速冷却时,转变为马氏体的数量最多,且组织致密,因此焊缝硬度最高。电子束焊接时,随着热源的移动,熔池的底部最先开始冷却凝固,冷却速度较快,熔池的顶部最后开始冷却凝固,冷却速度较慢,这使得焊缝底部的晶粒尺寸较为细小,焊缝顶部的晶粒尺寸较为粗大。同时,熔池流动越剧烈,焊缝区晶粒尺寸也越细小。综上所述,焊缝的显微组织沿熔深方向呈梯度分布,上部晶粒最为粗大,中部次之,下部晶粒尺寸较为细小。所以,其显微硬度也是沿熔深方向呈梯度分布,上部晶粒最为粗大,中部次之,下部晶粒尺寸较为细小。

图4 接头显微硬度分布Fig.4 Microhardness distribution of joint

热影响区分布规律和焊缝分布规律类似,由于其在焊接过程中未发生熔化,所以,其晶粒尺寸主要影响因素为最高温度和温度梯度。温度梯度为热影响区组织差异的主要原因,在热影响区中,其底部显微硬度最高,顶部显微硬度最低,这是由于在焊缝底部最先凝固,焊缝顶部最后凝固,导致热影响区中底温度梯度最大,顶部温度梯度最小导致的。不同焦点位置对热影响区显微硬度的影响较小,仅仅在底部聚焦时在热影响区顶部显微硬度出现降低,这是因为底部聚焦时电子束过于分散,导致热影响区温度梯度减小。

3 结论

1)当采用表面聚焦时可得到组织均匀的“I”型焊缝,不同聚焦状态下焊缝中部晶粒存在较大差别,表面聚焦晶粒最为细小。

2)TC4焊接接头显微硬度沿熔宽方向呈“W”形分布,沿熔深方向向下递增。不同焦点位置对焊缝显微硬度存在影响,表面聚焦时焊缝显微硬度最高。