大直径长距离输水管沉管施工技术研究

2018-09-12于孝民丁北斗方建国冯大帅

于孝民,丁北斗,方建国,丁 丽,冯大帅

(1.江苏省徐州市水利局袁221000袁徐州曰2.中国矿业大学江苏省土木工程环境灾变与结构可靠性高校重点实验室袁221116袁徐州曰3.无锡市海洋工程有限公司袁214400袁无锡曰4.徐州市农业资源开发规划设计室袁221006袁徐州)

一、工程背景

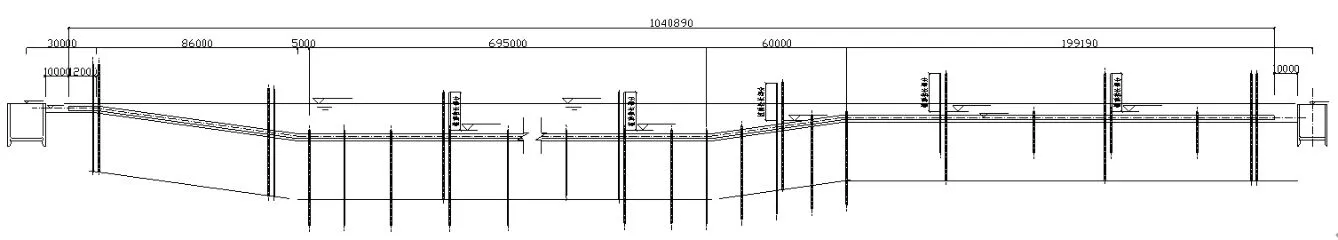

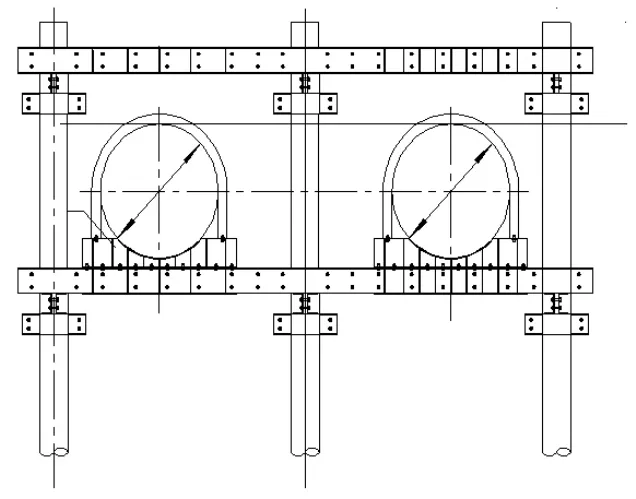

本项目研究背景中运河管线工程为徐州骆马湖水源地中运河原水管道工程,其管道敷设采用顶管和管桥沉管相结合的施工方式,其中管桥沉管段由两根D2020×24钢质管道组成,穿越中运河泄洪道,即中心岛西侧至中运河西岸,长约1 060 m。两根管道轴线间距6.0 m,管道中心高程17.0 m、9.0 m、21.0 m, 管道大部分落于管桥上。根据设计图纸,管桥基础桩共38个排架,每个排架由3根钢管桩组成,共114根工程桩。管桥排架间距为 15 m、25 m、40 m,每排钢管桩的桩间距为5.3 m,桩长分别为41 m(西侧 9个排架,27根桩)、28 m(中间18个排架,54根桩)、40 m(东侧管道起弯点附近7个排架,21根桩)和25.65 m(东端平直段管道部分4个排架,12根桩),见图1。管桥排架桩上安装双抱箍、横梁和管座,管道通过管箍安装固定于管座上。抱箍和桩、横梁和桩、横梁和管座、管箍和管座之间均采用螺栓连接固定,见图2。沉管管道全长考虑一次下沉到位,沉管段与顶管井出来的管道进行无水情况下的焊接连接,沉管段沉管及顶管施工完成后的沉管段与顶管段连接要满足干地焊接要求。

图1 管桥沉管段水上桩位示意图

二、工程特点及应对措施

1.工程特点

(1)跨河沉管

本工程管桥沉管段2根原水管道需跨越中运河泄洪道,其主要施工工序均需要在水上和水下进行作业,需依赖水上施工船舶和潜水作业人员配合施工,其施工受水上水下作业工艺特点和要求限制。

(2)桩架管桥结构

该沉管段为钢管桩排架管桥结构型式,即以钢管桩排架为基础,在钢管桩上安装抱箍作为承托管道横梁的牛腿,管道通过管座及管箍固定于横梁上。钢管桩、桩身抱箍、横梁及管座和管箍等均在水面以下,大部分构件均需在水下安装。保证打桩及水下各钢结构件的安装精度是后续沉管安装质量保证的关键。

(3)异形且体量大

按设计要求,本管桥沉管段单根一次沉管长度大(达1 060 m)、口径大(达 2 020 mm)、重量大(达 1 500 t左右)。管道整体并非处于同一标高的一根水平直管,其整体为两端上抬弯管形式(倒虹管结构形式),自东端至西端管道中心标高分别为17.0 m、9.0 m、21.0 m。这与一根整体处于同一标高的水平直管的施工存在诸多差异,无疑将比其他施工更难。

(4)整体一次性沉放

因本工程通过中运河段的原水管道为压力管道 (工作压力0.6 MPa),不宜采取分段制作、分段沉放安装方法。根据设计要求,整根管道需采取焊接方式,因此只能采取在水上一次对接拼焊成整根管道后再整体一次性沉放到水中的施工方法。

(5)接头干地焊接

中部管桥沉管段与顶管段连接段施工,是在沉管段沉管及顶管施工完成后再进行施工的部分。该部分确切地说是井内管道伸出井外分别与管桥沉管进行连接,其中沉管西端是与工作井内伸出井外的管道连接,沉管东端则是与接收井内伸出井外的管道连接。其连接同样也采取焊接连接方式。因其分别位于中运河西岸及河中中心岛西侧边缘,故需要采取围堰截水实现干地焊接条件。

2.工程难点及应对措施

(1)打桩精度控制要求高

本工程沉管安装需将管道连同管座一起沉放至管桥横梁上,其管道的轴线、高程准确性最终取决于钢管桩的打桩精度。如最初的打桩工序无法保证精度,则将给其后续工序施工带来很大难度,甚至出现横梁无法安装等问题(如同一管桥3根桩不在同一轴线上),需根据实际偏差进行后续构件的调整 (如横梁长度调整、横梁上管座连接板位置调整、螺栓孔位置调整)。

为提高打桩测控精度,采用配备高精度GPS定位系统的打桩船,同时辅以陆基测量仪器前方交会方法复核桩位及垂直度偏差措施来确保打桩精度符合设计和施工规范要求。采用有桩架、配备振动锤的打桩船进行水上钢管桩施工,管桩立桩后依附于桩架上,可最大程度确保桩身垂直度和中心偏差,打桩时采取立桩后初步定位→下桩入土后复核桩身垂直度及中心偏差(如偏差过大,则采用振动锤将桩拔起后重新定位直至符合要求)→启锤振动入土措施来保证钢管桩基的施工精度。桩位确定并入土后,继续利用陆基测量仪器对桩位和桩身垂直度进行监控,随时调整,确保桩位入土垂直度。调整打桩顺序,采取先打设排桩的2根边桩,然后再试打中间桩措施,并在2根桩打好后安装特制的“靠山”以使第3根桩施打时其外边线与两根边桩外边线相平。

(2)水下钢结构件安装精度要求高

在水上钢管桩打桩完成后,紧接着一个最关键的工序就是水下钢结构件如下层桩身双抱箍、下层钢横梁的安装,如不能保证其安装标高的精度,则整条管线沉放时各管座将无法与下层横梁紧密贴合,必将导致部分管座悬空或部分管座受力过大的情况出现,因此必须控制好其安装精度符合要求。在实际水下构件安装时,采取分步打桩措施,即第一步先将桩打入土中一定深度,并使桩顶出水,然后根据精确测量的桩顶标高确定下层双抱箍安装位置;第二步再利用事先计算并加工完成的替打桩将钢管桩连同下层桩夹箍一同继续打入土中,直至桩顶标高和设计桩顶标高一致,保证下层双抱箍的安装精度。

(3)管道整体制作

本工程管桥沉管段一次沉放管道长度达1 060 m左右,且管道各部位标高不尽相同,整体呈U形(倒虹管型式),故其整体管道的制作场地选择、制作方法、水上运输等均存在较大难度。管道整体制作时,采取岸边先制作成200 m左右的分段管道,再由起重船吊驳至浮箱上由拖船浮运至沉管水域。利用减重浮箱及依附于出水桩架上的临时搁置横梁进行200 m左右分段管道的对接拼焊制作,并采取分段制作、分次沉放工艺,最终实现整根管道的整体焊接及沉放安装。

图2 管桥沉管结构横剖面图

(4)管道整体沉放

本工程管道沉放拟采取沉管原位水面上整体制作,利用减重浮箱及依附于桩架平台上的辅助起重系统进行整体管道的沉放安装施工方法。其中关键工序就是浮箱浮力的控制,因各分段管道的长度不尽相同,管道上管座的安装位置也不一样,所以各管段辅助浮箱的大小及其布置位置各不相同,并在入水过程中要求各浮箱提供的浮力也不同。因此,在管道整体沉放之前,针对每一根分段管道进行具体分析计算,计算需要浮箱的个数及其长度,针对每一步的沉放过程进行具体分析和计算,对浮箱内各仓所需体积进行验算并进行浮箱沉放演练。

三、施工方案和流程

1.施工方案

在岸边制管平台上将管道拼接成一定长度的管段,然后由起重船将管段吊至拼焊浮箱上后浮运至拟沉放位置,利用安装在出水桩架平台上的辅助起重系统(卷扬机、滑轮组)、少量起重船配合浮箱系统进行单根管道原位水面上整体长管制作,分段对接拼焊及分次沉放安装。

在拼焊浮箱和依附于出水桩架上的临时搁置横梁共同固定下将分段管道拼接成预定的长度,拼接完成后拆除临时搁置横梁。然后利用分布于管道上的减重浮箱减轻管道的自重,在减重浮箱和辅助起重系统的共同作用下对已完成对接的分段长管道进行原位沉放,在沉放到位后拆除减重浮箱。

管道在入水前,应在出水工程钢管桩上相应位置安装下层双抱箍和下层钢横梁,管道上安装管座和管箍。中间未出水的钢管桩则根据打桩时出水的桩顶标高和排架间距安装下层双抱箍和下层钢横梁,对应管道位置上则根据横梁间距安装管座和管箍。由于大部分工作量从水面下移到水面上进行施工和操作,这样可最大程度保证安装精度和施工质量。

2.施工流程

①沉管制作考虑分两步进行,第一步为在中运河西岸制管场地上将短管节拼接成分段长管道 (200m左右);第二步为将该分段管道吊驳至水中浮箱上,然后浮运至拟沉放管位水面上方。

②采用链条式抓斗挖泥船辅以开底泥驳船进行水下管道沟槽的土方开挖及运输和抛卸;采用水上打桩船进行工程桩和辅助桩打桩施工;采用在拟沉管原位出水的桩架平台上安装辅助起重系统;利用辅助起重系统和出水桩架上的临时搁置横梁进行整体长管道的固定和对接拼焊;待管道拼接完成并进行防腐修补后,再利用辅助起重系统和浮箱系统将管道整体缓慢沉入水中。

③总体施工尽量分段安排各专业工种流水作业,根据施工方案和工艺流程,考虑管道分段制作、水上整体拼焊对接施工及现场水域封航条件,本专项方案总体施工顺序拟先从中部沉管段开始施工。即先进行中部平直段沉管的管沟开挖、水上打桩、桩内混凝土灌注、桩顶平台安装、平直段管道水上对接拼焊,然后再进行两侧弯管段的施工。这样在每段施工过程中即可分先后按工艺顺序安排各专业工种流水作业,以最大程度提高功效,具体工艺见图3。

图3 管桥沉管施工总体工艺流程图

四、主要施工技术措施

1.水下土方开挖施工

采用抓斗式挖泥船将水下土方开挖至开底泥驳船内,然后将土方通过泥驳船运输至水上指定位置进行抛卸。根据原河床高程及管道敷设标高,其开挖深度自原河床面向下约为1.0~7.0 m。根据两管中心间距,两根管道沟槽一起开挖,开挖底宽为14.6 m,边坡1∶6,整条管沟长度约1 048 m,开挖土方总量约39万m3。

2.水上打钢管桩方案

采用水上打桩船进行管道下基础桩基的施打施工,打桩船配备GPS精确定位系统,配合陆基三点交汇法复核桩位。施工步骤如下:移船取桩→吊、立桩进入船头的龙口→桩锤夹紧桩→通过锚缆移船就位→调平船、调整龙口斜度→测控定位、收紧缆绳→桩锤夹紧桩一起自沉→同步测桩偏位→调整船和龙口→桩位准确后启动振动锤振动沉桩→满足沉桩控制条件、停止振动锤→复测桩偏位→松开桩锤夹头→移船取桩→进行下一根桩施工。

3.输水管制作

(1)管道分段

本工程管桥沉管段单根沉管长度为1 060.89 m(顶管工作井1东侧外井壁至顶管接收井西侧外井壁之间的距离)。考虑后期沉管与井内伸出的管道连接及整体沉管施工方便等因素,管桥沉管段的两端距井外壁各预留10 m距离,因此该管桥沉管段管道总长为1 040.89 m,见图4。

图4 管桥沉管段管道分段位置示意图

结合制管场地范围、起重船起吊能力、出水桩架间距、管道沉放等因素,将每根管道分为9段:①西侧弯管段:分为3段,加工长度分别为40 m、39 m、71.5 m(水平距离,两头弯管角度172.057°);②中间直管段:分为3段,单根长度为200 m(共600 m);③东侧弯管段:分为2段,加工长度67.5 m,43 m(水平距离,两头弯管角度171.870°);④东侧直管段:加工长度179.89 m(单管需加工1根)。因此单根管道加工分为9段,双根管道需加工18段。

(2)分段直管制作

分段直管的制作方法是利用50 t履带吊,将长度为12 m/节的成品短钢管吊驳至长管对接平台上进行焊接制作。施焊方法是先焊上半圈外焊缝及侧面焊缝,然后通过管道滚动半周再施焊转至上方的下半圈外焊缝,同步内圈进行上半圈焊缝的清根及焊接工作,然后再通过滚动管道施焊内圈的另半圈焊缝。焊缝焊接均采用手工CO2气体保护焊,该种方法能使焊工尽量进行平焊和立焊操作,故能最大程度保证钢管对接焊缝的焊接质量和外观质量。

(3)分段弯管制作

分段弯管的制作方法是先将其分段,除去弯头处外,其余直管段均采取上述分段直管的制作方法进行对接拼焊,最后再将分段直管和弯头按水平放倒至拼管平台上进行对接拼焊,见图5。

图5 分段弯管段制作示意图

4.输水管整管水上制作与沉放

待制管场地上的分段长管道完成制作后,通过2艘起重船吊驳入浮箱后,再浮运至拟沉放管位处的出水桩架平台上进行拼焊制作。直管段浮运至指定出水桩位后,利用辅助升降系统将管道略有提起,提至管底距离水面为70 cm,通过计算,此时每个辅助升降系统受力约为3 t。管道提起后,利用出水桩架上安装交叉抱箍,然后在管道下方制作一道搁置钢管的临时横梁(采用原设计管道上方的横梁即为12 m长的I450c型钢),横梁制作完成后,辅助升降系统慢慢卸力,使管道受力在横梁上,此时钢管的重量由浮箱与横梁一起承担,此时钢管被固定,即可进行焊接施工。采用手工CO2气体保护焊进行焊缝的焊接施工。所有管道拼接完成后,利用水上可控浮箱、吊装和支撑平台的原位制管沉放系统,实现大型输水管道整体分阶段沉放,见图6。

图6 长距离大直径输水管整体沉放现场

五、结论

利用水上可控浮箱、吊装和支撑平台的原位制管沉放系统进行制管和沉放,定位比较准确。管道的位置已经被固定,无需考虑,而上下的高程升降完全由升降系统控制,升降十分方便,而且精度较高,能轻松做到上下微调,实现了大型输水管的制作、拼装和沉放的安全施工,对类似工程具有重要参考价值。 ■