QDB- 04(S)预硫化型耐硫变换催化剂 在煤基合成油项目中的应用

2018-09-12高志钢

高志钢,高 辉

(1.山西晋城煤业集团天溪煤制油分公司 山西晋城 048000; 2.青岛联信催化材料有限公司 山东胶州 266300)

山西晋城煤业集团天溪煤制油分公司煤制油项目气化装置采用航天炉粉煤加压气化工艺,配置2台气化炉,正常工况下变换系统处理干基煤气量约130 000 m3/h(标态)。变换系统设置两段耐硫变换,原装填某企业生产的氧化态耐硫变换催化剂,2017年9月大修期间对第1变换炉的催化剂进行了更换,同时因第2变换炉下段在运行过程中出现催化剂泄漏现象,故对第2变换炉下段催化剂进行了补更换,均更换为青岛联信催化材料有限公司研发的QDB- 04(S)预硫化型耐硫变换催化剂。

1 QDB- 04(S)预硫化型耐硫变换催化剂的特点

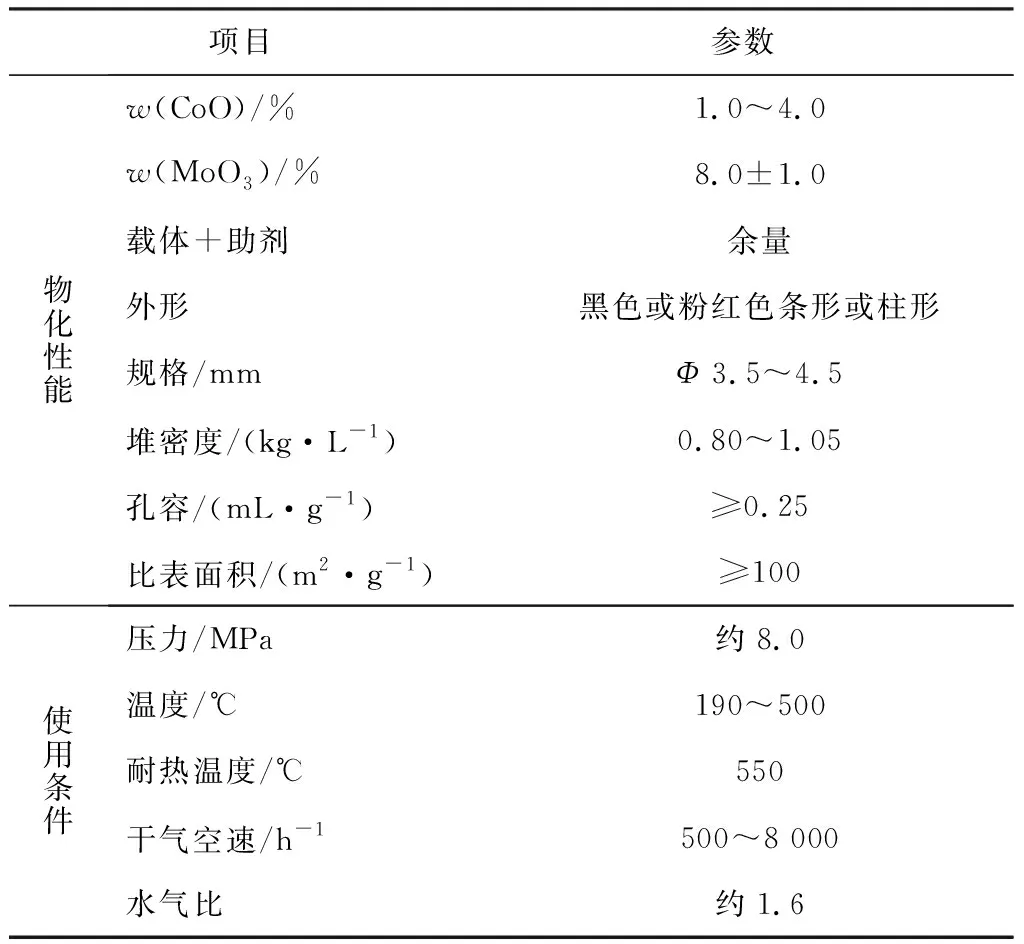

QDB- 04(S)预硫化型耐硫变换催化剂是一种无需在工业装置中进行硫化处理,可直接使用的新型耐硫变换催化剂。该催化剂除具有常规氧化态催化剂所有的性能特点之外,还具有催化剂更换方便、节省开车时间和安全环保等优点,其主要物化性能和使用条件见表1。

表1 QDB- 04(S)预硫化型耐硫变换催化剂主要物化性能和使用条件

项目参数物化性能w(CoO)/%1.0~4.0w(MoO3)/%8.0±1.0载体+助剂余量外形黑色或粉红色条形或柱形规格/mmΦ 3.5~4.5堆密度/(kg·L-1)0.80~1.05孔容/(mL·g-1)≥0.25比表面积/(m2·g-1)≥100使用条件压力/MPa约8.0温度/℃190~500耐热温度/℃550干气空速/h-1500~8 000水气比约1.6

2 QDB- 04(S)预硫化型耐硫变换催化剂的应用

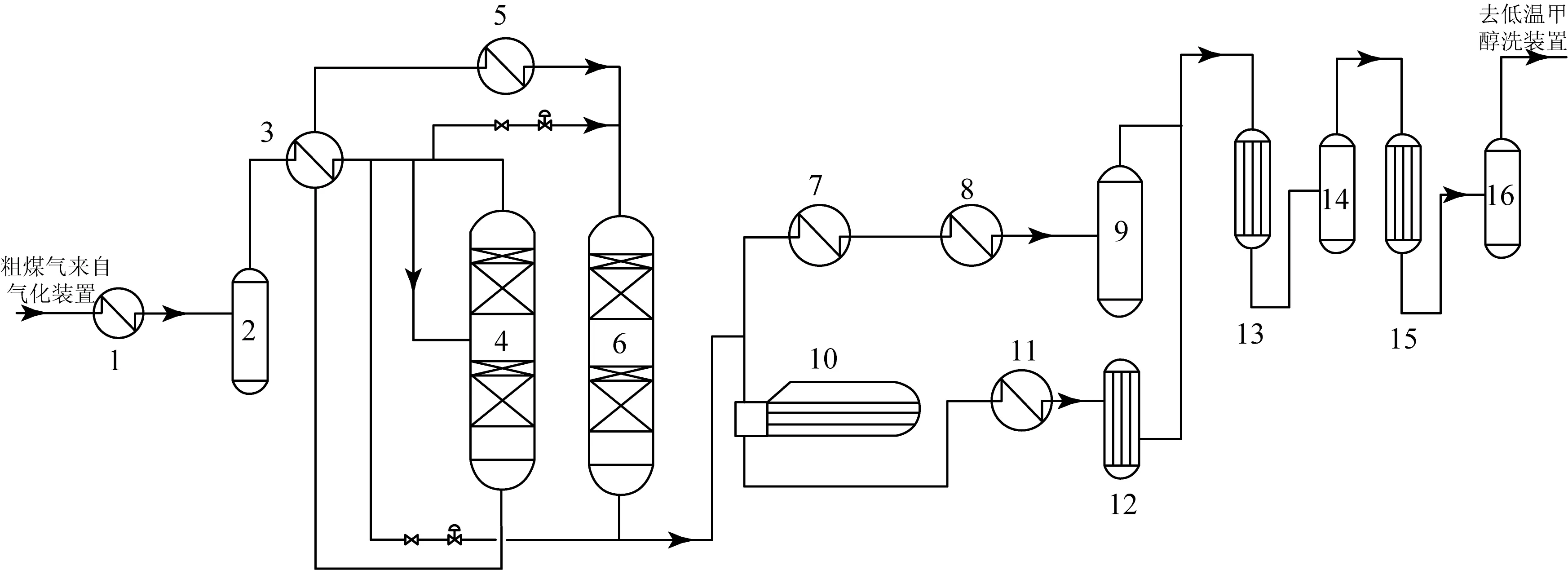

2.1 变换系统工艺流程

变换系统工艺流程如图1所示,变换炉规格及催化剂装填情况如表2所示。

表2 变换炉规格及催化剂装填情况

设备名称内径/mm催化剂床层高度/mm数量/台备注第1变换炉3 200300(保护剂)1 800(催化剂)250(保护剂)1 900(催化剂)1轴向炉第2变换炉3 600300(保护剂)2 700(催化剂)2 700(催化剂)1轴向炉

来自气化装置的粗煤气(压力3.72 MPa,温度212 ℃,水气比1.093)经低压蒸汽发生器降温调整水气比后进入变换炉进料分离器分离出冷凝液,从变换炉进料分离器顶部排出的粗煤气(压力3.69 MPa,温度199 ℃,水气比0.656)进入变换炉进料换热器,被加热后的粗煤气(压力3.66 MPa,温度240 ℃,水气比0.656)进入第1变换炉进行变换反应并放出大量的热量。出第1变换炉的变换气(压力3.62 MPa,温度384 ℃,水气比0.358)进入变换炉进料换热器预热粗煤气后进入1#中压蒸汽发生器,通过副产蒸汽调整温度后的变换气(压力3.56 MPa,温度240 ℃,水气比0.358)进入第2变换炉继续进行变换反应。出第2变换炉的变换气(压力3.52 MPa,温度383 ℃,水气比0.149,含CO体积分数19%~21%)分成2股,分别经2#中压蒸汽发生器、2#脱盐水预热器、变换气分离器以及中压锅炉、中压锅炉给水预热器、锅炉给水预热器回收热量后汇合,再经脱盐水预热器、第1分离器、终冷器、第2分离器,最终变换气(压力3.40 MPa,温度40 ℃)送入低温甲醇洗装置进行脱硫脱碳。

1.低压蒸汽发生器 2.变换炉进料分离器 3.变换炉进料换热器 4.第1变换炉 5.1#中压蒸汽发生器 6.第2变换炉 7.2#中压蒸汽发生器 8.2#脱盐水预热器 9.变换气分离器 10.中压锅炉 11.中压锅炉给水预热器 12.锅炉给水预热器 13.脱盐水预热器 14.第1分离器 15.终冷器 16.第2分离器图1 变换系统工艺流程

2.2 预硫化催化剂的工业应用

2.2.1 催化剂的装填

QDB- 04(S)预硫化型耐硫变换催化剂通过特殊的技术处理,在催化剂的表层形成一层钝化膜,避免在常温下发生氧化反应,可在空气环境下直接装填;采用带内衬的纸板桶包装,在运输和储存过程中可实现催化剂与空气的有效隔离。

为保证催化剂装填密度分布均匀,必须分层装填,即每装填约1 m床层高度就须平整1次,之后再继续装填,且催化剂全部装填完成后,必须平整均匀。

QDB- 04(S)预硫化型耐硫变换催化剂具有较高的强度,因此在装填之前没有对催化剂进行过筛处理。本次第1变换炉共装填QXB- 01保护剂4 m3、QDB- 04(S)预硫化型耐硫变换催化剂25 m3,第2变换炉补充QDB- 04(S)预硫化型耐硫变换催化剂12 m3,在空气环境下顺利完成了催化剂的装填,装填操作与氧化态催化剂完全一致。

2.2.2 催化剂的升温

钴钼系CO宽温耐硫变换催化剂的活性组分以CoO和MoO3形式存在,在使用前须先经硫化处理转化成CoS与MoS2方能发挥其变换活性。由于QDB- 04(S)预硫化型耐硫变换催化剂在出厂前已完成了预硫化处理,因此在催化剂装填完成后,无需再进行升温硫化。本次变换炉预硫化催化剂在完成装填后即进行了氮气置换,初次开工前仅使用氮气将催化剂升温至240 ℃左右。

2.2.3 系统接气与正常运行

2017年11月9日气化装置单炉运行正常,第1变换炉催化剂床层温度在186~237 ℃,第2变换炉催化剂床层温度在208~251℃,边进行粗煤气管线暖管边提气化炉负荷。暖管完成后开始导气,此时单台气化炉负荷在75%,相当于变换装置负荷在40%以下。本次导气时,系统压力控制在2.0 MPa左右,整个导气过程比较平稳,催化剂床层温度最高至530 ℃并很快下降,但在调整的过程中由于变换炉出口法兰出现泄漏,被迫切气做停车处理。

2017年11月10日凌晨,变换装置再次顺利完成导气,在单台气化炉负荷逐渐提至满负荷运行后,开始逐渐降低第1变换炉入口粗煤气温度以调整催化剂床层热点温度。调整稳定以后,低压蒸汽发生器出口粗煤气温度在169 ℃,第1变换炉入口粗煤气温度控制在192 ℃、出口变换气温度控制在452 ℃,粗煤气中φ(CO)为68.2%,第1变换炉出口变换气中φ(CO)在24.7%,可见催化剂预硫化性能很好。

2017年11月23日,2台航天炉均实现满负荷运行,变换系统亦处于满负荷运行,低压蒸汽发生器出口粗煤气温度控制在178~180 ℃,第1变换炉入口粗煤气温度控制在225 ℃、出口变换气温度在458 ℃左右,粗煤气中φ(CO)约66.5%,第1变换炉出口变换气中φ(CO)在28.1%左右。

3 运行结果与讨论

(1)QDB- 04(S)预硫化型耐硫变换催化剂在采用氮气升温至240 ℃左右即顺利完成了导气,无需再进行硫化活化,可直接升温导气。

(2)QDB- 04(S)预硫化型耐硫变换催化剂在不到40%的低负荷下进行导气,整个导气过程温度上升较平稳,催化剂床层温度最高至530 ℃并很快下降,未出现低负荷导气发生甲烷化飞温的现象。

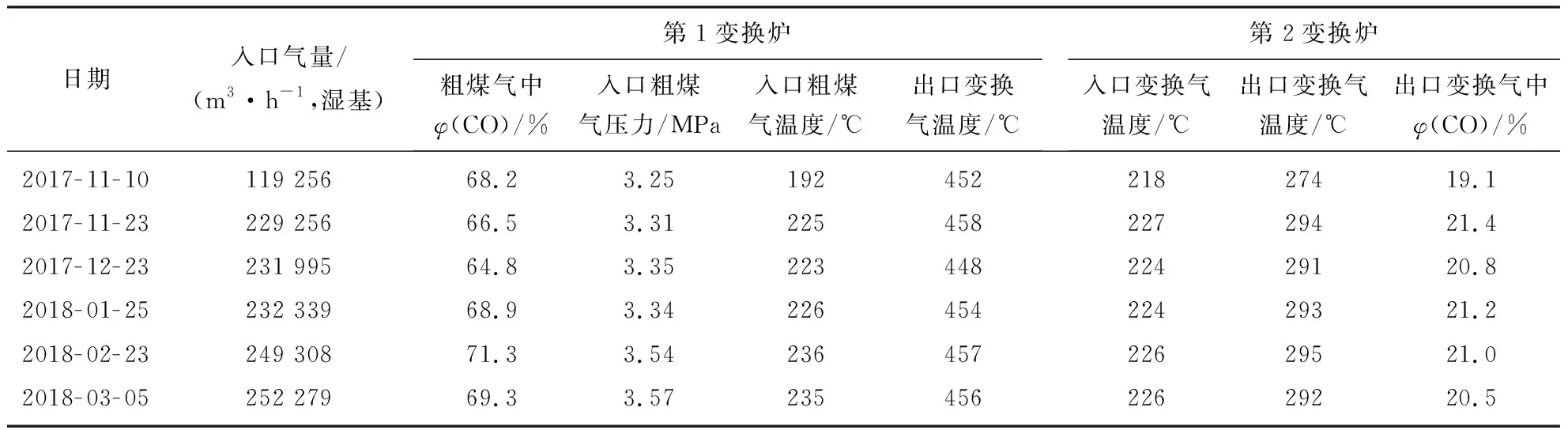

(3)实际运行数据(表3)表明:QDB- 04(S)

表3 变换装置实际运行数据

日期入口气量/(m3·h-1,湿基)第1变换炉粗煤气中φ(CO)/%入口粗煤气压力/MPa入口粗煤气温度/℃出口变换气温度/℃第2变换炉入口变换气温度/℃出口变换气温度/℃出口变换气中φ(CO)/%2017-11-10119 25668.23.2519245221827419.12017-11-23229 25666.53.3122545822729421.42017-12-23231 99564.83.3522344822429120.82018-01-25232 33968.93.3422645422429321.22018-02-23249 30871.33.5423645722629521.02018-03-05252 27969.33.5723545622629220.5

预硫化型耐硫变换催化剂在单台气化炉满负荷运行、第1变换炉入口粗煤气温度192 ℃、粗煤气中φ(CO)在68.2%的情况下,仍可稳定控制变换炉催化剂床层温度;在2台气化炉满负荷运行、第1变换炉入口粗煤气温度230 ℃左右、较低水气比的情况下,变换装置出口变换气中CO含量仍可满足指标要求,可见QDB- 04(S)预硫化型耐硫变换催化剂具有很好的变换活性。

4 选用预硫化催化剂的优势

(1)预硫化催化剂直接升温至合适的温度就可接气,无需耗时再进行升温硫化,不仅不消耗硫化剂,而且大大缩短了开工时间,相应降低了氮气、蒸汽、电力等的消耗。

(2)由于不存在催化剂硫化过程中的污染物排放等问题,具有良好的环保效益。

(3)选用预硫化催化剂不涉及硫化剂等危险化学品的运输、存放、使用管理等问题,降低了安全风险。

5 结语

QDB- 04(S)预硫化型耐硫变换催化剂在山西晋城煤业集团天溪煤制油分公司煤制油项目中得到了成功的工业应用,结果表明:预硫化催化剂由于在出厂时已完成了催化剂的预硫化处理,无需再进行硫化活化,可直接升温导气,缩短了变换系统的开车时间;预硫化催化剂具有良好的变换活性,取得了很好的经济效益和环保效益。