复合纳米铝和羧基化碳纳米管相变微胶囊的制备及特性

2018-09-11王志楚周宇飞姜未汀仇中柱

王志楚, 周宇飞, 乐 平, 姜未汀, 姚 远, 张 涛, 仇中柱

(1.东南大学,江苏 南京 210096; 2.上海电力学院, 上海 200090; 3.上海虹桥商务区能源服务有限公司, 上海 201107)

相变微胶囊 (Microencapsulated Phase Change Material,MPCM)是指通过微胶囊制备技术将相变材料封装在致密且具有一定弹性的高分子聚合物外壳内的新颖材料[1]。相变材料具有较高的储能密度,通过温度变化产生相变从而实现对热量的储存与释放[2-6]。由于其自身的一些缺点,目前还未能在工程上得到普遍应用。首先,过冷现象是MPCM在实际应用中的一大难题,即材料在结晶过程中的实际结晶温度比理论结晶温度低,这会使潜热在更低的温度或更大的温度范围内释放,不利于能量的储存[7-9]。其次,MPCM的导热系数决定了其在吸热和放热过程中热量的储存和释放速率,选择合适的胶囊材料及添加剂来提高MPCM的导热系数,同时保证其他性能的良好也是需要攻克的难关。再次,MPCM密度与基液密度存在差异,使得其相变悬浮液的物理稳定性较差。

关于降低MPCM的过冷度方面,各国学者已经进行了大量的研究工作。文献[10]发现,过冷现象的影响因素主要有直径、成核剂的类型以及加入量等。文献[11]发现,超过6%(质量分数)的氯化钠作为成核剂可以有效阻止正十八烷的过冷。文献[12]发现, 2%(质量分数)的十四醇作为成核剂完全抑制了囊芯十四烷的过冷。文献[13]发现,高于0.6%(质量分数)的多层碳纳米管作成核剂对液态PCM的过冷具有很好的抑制作用。文献[14]发现,向囊芯正十八烷中添加9.1%(质量分数)的1-十八醇,可使微胶囊的过冷现象基本消除,但会对微胶囊的形态和分散性产生不利影响。

导热性能差是MPCM的致命缺点。文献[15]将主体正十八烷和四已基原硅酸盐溶液在室温下以不同的比例混合后,经聚合反应制得含有硅材料外壳的MPCM,发现微胶囊的导热系数随着添加硅材料百分比的增加而增大。为了提高相变材料的导热系数,通常需要添加剂。文献[16]对多种石墨添加剂及金属添加剂的物理特性进行了汇总,其中多壁碳纳米管的导热系数最高可达4 000 W/(m·K)。文献[17]向固体石蜡中添加了质量分数为10%的石墨烯,其导热系数提高了200%。文献[18]向石蜡中添加了质量分数为4%的接枝碳纳米管,导热系数由0.231 2 W/(m·K)提高到了0.790 3 W/(m·K)。

目前微胶囊悬浮液的物理稳定性主要通过静置法来肉眼观察,可以通过添加表面活性剂以及调节基液的pH值来改善[19-21]。因为悬浮液液-固两相间存在密度差、固体颗粒凝聚(或团聚、凝并)等原因,悬浮液静置后会出现分层。文献[19]研究了基液密度对悬浮液物理稳定性的影响,并实现了悬浮液48 h不分层。

目前MPCM制备方面的研究,往往局限于添加某一种材料来改变一种特性。本文通过改变微胶囊中两种材料占芯材的质量分数,改善微胶囊的过冷度、导热系数以及悬浮液物理稳定性,提升微胶囊的实际应用价值。

1 实验内容

1.1 药品与仪器

实验药品如下:石蜡(60~62 ℃),上海展云化工有限公司生产;乳化剂,苯乙烯-马来酸酐共聚物(SMA)钠盐(20%),南京银新化工有限公司生产;羧基化碳纳米管(C-CNT),苏州碳丰石墨烯科技有限公司生产;纳米铝(Al)粉末(40 nm),徐州宏武纳米材料有限公司生产;苯基三甲氧基硅烷,南京坤成化工有限公司生产;三聚氰胺,纯度≥99.5%;甲醛,37%水溶液,分析纯;三乙醇胺,60%;柠檬酸,10%。

实验仪器如下:JSM-7800F扫描电子显微镜(SEM),日本JEOL公司生产;DSC 2 差示扫描量热仪,瑞士METTLER-TOLEDO公司生产;TPS 2500S热传导系数仪,瑞典Hotdisk公司生产;BME 100LX 高剪切混合乳化机,上海威宇机电有限公司生产;FS-300N超声波处理器,上海生析超声仪器有限公司生产;HH-1恒温水浴锅,金坛市科析仪器有限公司生产;JA5003电子天平,上海上天精密仪器有限公司生产;S10-3磁力搅拌机,上海司乐仪器有限公司生产;SHZ-D(Ⅲ)循环水式真空泵,上海东玺制冷仪器设备有限公司生产。

1.2 微胶囊样品的制备

实验采用尿素-三聚氰胺-甲醛共缩聚树脂为壁材,石蜡为芯材,采用原位聚合法,制备MPCM。具体步骤如下。

(1) 量取20 mL去离子水,加入 0.45 g尿素、4 g三聚氰胺和5.1 mL福尔马林溶液,以三乙醇胺调节悬浊液的pH值为8.0,搅拌下升温到70 ℃,直至得到澄清透明的预聚体溶液。

(2) 量取250 mL去离子水,加入20 g石蜡、9.33 g SMA乳液和不同实验方案的添加剂(见表1),采用高剪切混合乳化机以6 000 r/min的速度、70 ℃恒温乳化120 min,以质量分数10%的柠檬酸水溶液调节乳液的pH值到5.5,冷却到60 ℃。

(3) 将聚体溶液逐滴加到以1 000 r/min搅拌的芯材乳液中,当全部预聚体溶液滴加完毕后,升温到70 ℃继续搅拌120 min。

(4) 以60%(质量分数)的三乙醇胺水溶液调节悬浊液的pH值为8.5,终止原位聚合反应,将悬浊液冷却到室温。

(5) 将悬浊液过滤、洗涤、干燥即得到MPCM颗粒。

表1 实验方案

1.3 性能测试

(1) 微胶囊表面形态观察 将微胶囊喷金处理,采用JSM-7800F扫描电镜观察微胶囊表面形态结构,放大倍数为2 000倍。

(2) 微胶囊DSC(集散控制系统)测试 采用METTLER TG/DSC2差示扫描量热仪测试得到DSC曲线,保护气为氮气,升降温速率5 K/min,温度区间40~75 ℃。

(3) 微胶囊导热系数测试 采用HotDisk TPS 2500S热传导系数仪测试导热系数,测试时间为10 s,环境温度为25 ℃,分析选点范围在10~200。

2 结果与讨论

2.1 微胶囊外观及粒径分布

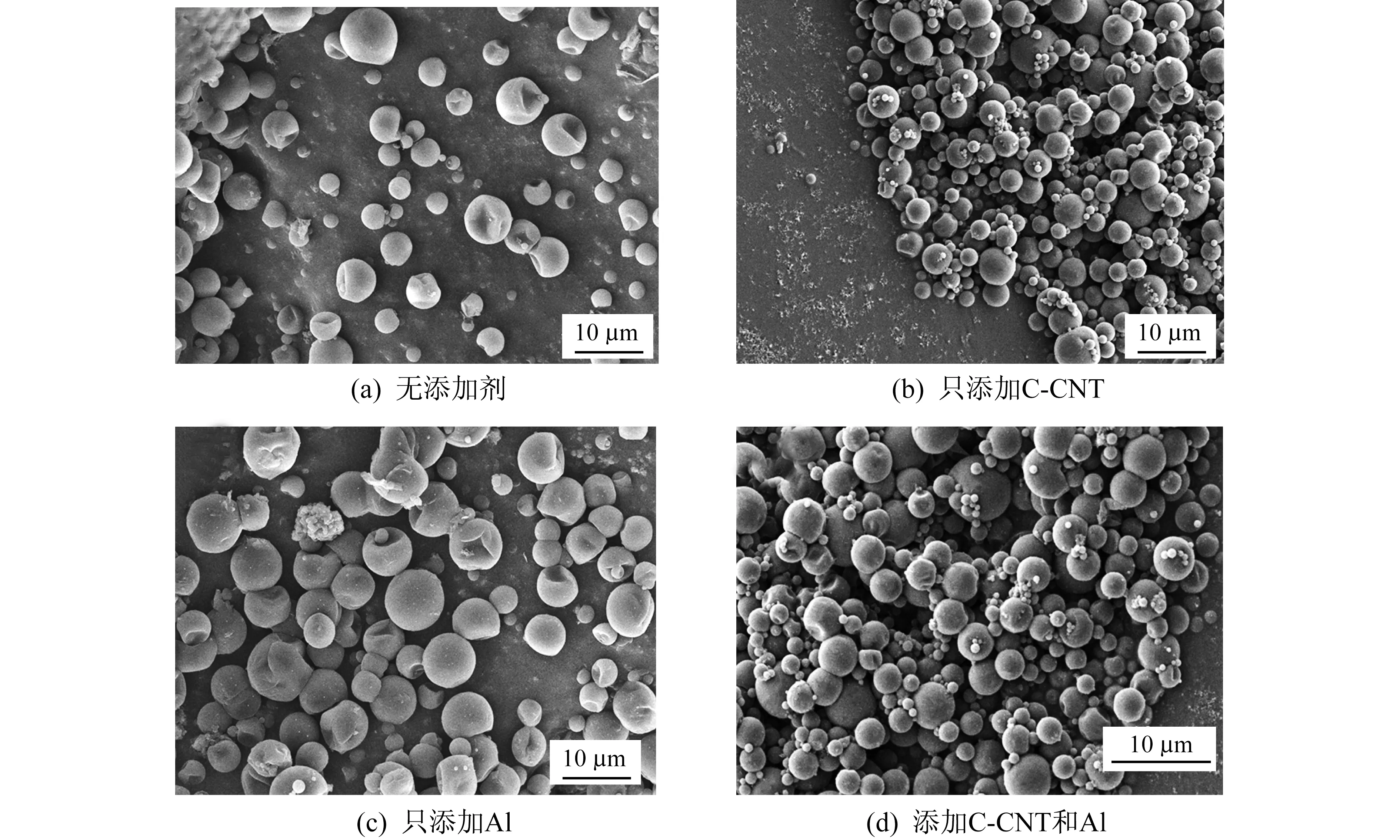

利用扫描电子显微镜观察微胶囊外观,得到的SEM图像如图1所示。

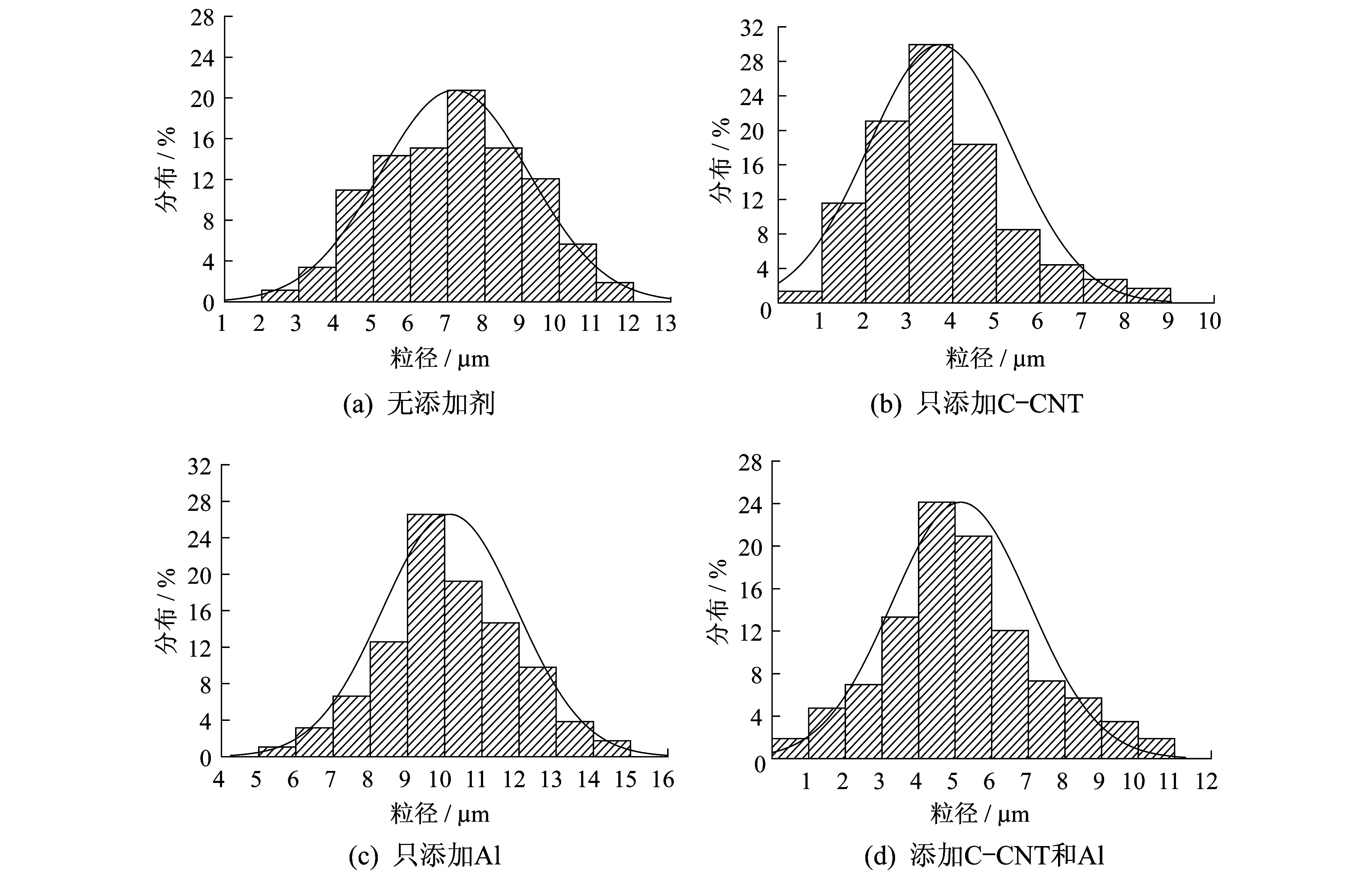

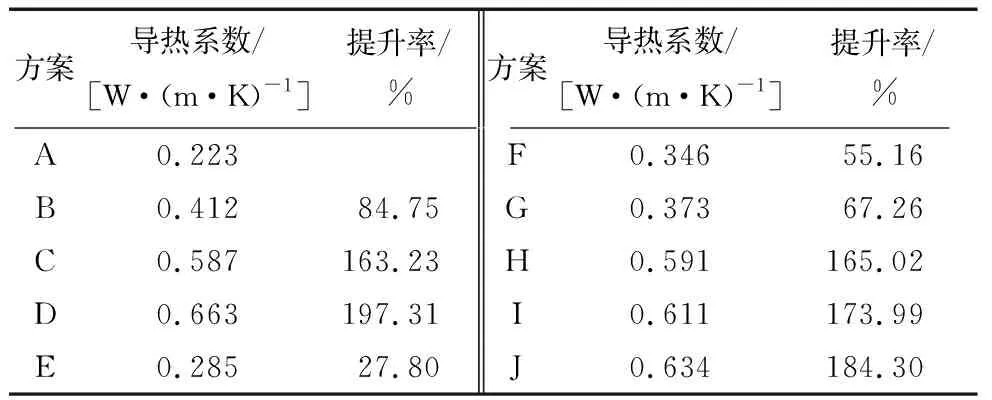

通过扫描电镜图对4组微胶囊样品分别进行个体取样,统计微胶囊尺寸分布,如图2所示。微胶囊粒径分布统计参数如表2所示。

由图1可知,制备的MPCM成型良好,说明复合材料对微胶囊的外观没有大的影响。由图2及表2可知,只添加Al会使微胶囊粒径变大,只添加C-CNT会使微胶囊粒径明显变小,且由标准差可知其分布更加集中。

图1 微胶囊SEM图

图2 微胶囊尺寸分布直方图

微胶囊样品统计量平均值/μm标准差无添加2657.192.003 1添加CCNT2943.701.487 0添加Al28610.141.887 2添加CCNT和Al3155.151.802 8

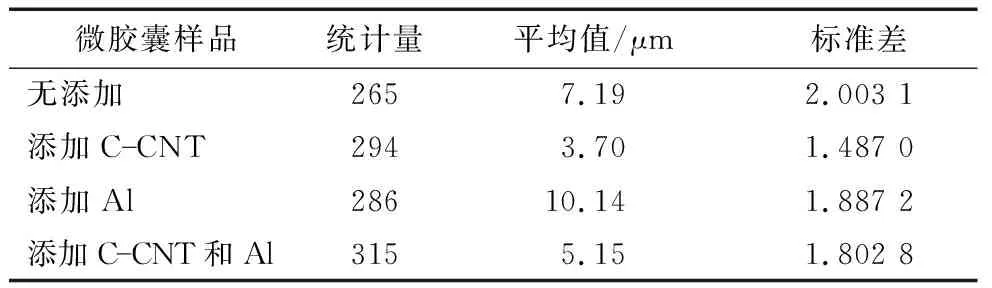

2.2 微胶囊的导热系数

微胶囊的导热系数及相较于表1中A方案的提升率如表3所示。由表3可知,无添加剂的MPCM导热系数只有0.223 W/(m·K),与Al相比,C-CNT对导热系数提升效果较为明显,但MPCM导热系数随添加量的增加都有增大的趋势;方案H,方案I,方案J与方案C导热系数相差不大,这主要是由于Al与C-CNT的导热系数相差太多,提升效果不明显。

表3 微胶囊的导热系数及提升率

2.3 微胶囊的热性能

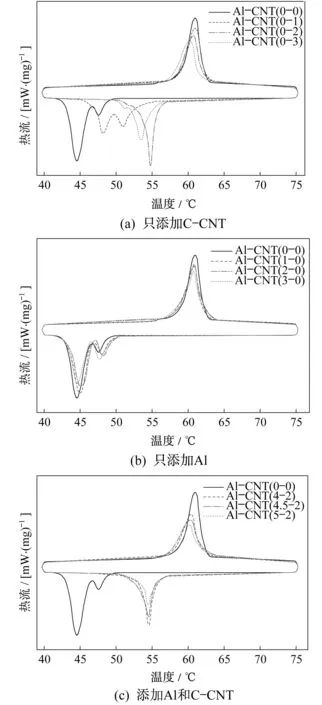

微胶囊的热性能如表4所示,DSC测试结果如图3所示。过冷度为熔融峰温与初始结晶峰温的差值。由表4可知,所有的样品均存在一定程度的过冷现象,C-CNT对过冷的改善效果较为明显,添加量为2%(质量分数)时(C方案)过冷度最低,为5.95 ℃,但当添加量为3%(质量分数)时(D方案)过冷度反而升高到6.75 ℃,这可能是由于过多的C-CNT会影响MPCM的成型导致包裹性下降。Al对过冷度只有些许改善,随着Al的增多,MPCM热焓值变化不大,说明在添加量相同的情况下,Al与C-CNT相比对MPCM的包裹性影响较小。方案H,方案I,方案J与方案C过冷度几乎相同,但热焓下降明显,这说明当Al添加量超过4%(质量分数)时不利于微胶囊的包裹。

表4 微胶囊的热性能

由图3可知,微胶囊在放热过程中会出现双峰,这是由于芯材被壁材分割,结晶方式发生变化,潜热不能一次性放出所致。图3(a)中,无添加剂的微胶囊大部分热量在低温峰释放,添加 C-CNT会明显减小低温峰,添加2%(质量分数)的C-CNT几乎完全消除了低温放热峰。图3(c)保持C-CNT添加量为2%(质量分数),逐渐增加Al的添加量,结果同样较好地抑制了低温放热峰,而图3(b)中只添加Al则作用并不明显。

图3 微胶囊的DSC曲线

2.4 微胶囊悬浮液的稳定性

方案H,方案I,方案J均添加2%(质量分数)C-CNT且热性能良好,通过Al来调节MPCM颗粒自身密度。将方案H,方案I,方案J的样品以水为基液制成为10%(质量分数)的微胶囊相变悬浮液。先用磁力搅拌机以600 r/min的转速对悬浮液机械搅拌3 h,然后采用超声波处理器以频率45 Hz超声分散10 min,将悬浮液置于试管中分别静置24 h和48 h观察分层情况,结果如图4所示。初始时各悬浮液情况相当,静置24 h后方案H悬浮液出现上浮,方案J悬浮液出现沉降,方案I悬浮液保持稳定;静置48 h后方案H和方案J悬浮液分层明显,方案I悬浮液保持稳定。这说明4.5%(质量分数)的Al使MPCM颗粒与水的密度最为接近,此时悬浮液稳定性最佳。

图4 微胶囊相变悬浮液静置分层情况

3 结 论

采用原位聚合法成功制备了复合Al及C-CNT的MPCM,并对其外观、粒径、导热系数过冷度及悬浮液稳定性进行了测试分析,结论如下:

(1) 制备的MPCM成型良好,C-CNT会使MPCM粒径减小并有利于分布集中,Al则会使MPCM粒径增大;

(2) 与Al相比,C-CNT对MPCM导热系数的提升较为明显,添加量为3%(质量分数)的C-CNT时,MPCM导热系数提高了197.31%;

(3) 只添加一种物质时,添加量为2%(质量分数)的C-CNT对过冷度改善效果最好,过冷度降低到5.95 ℃且基本消除了低温放热峰,Al对过冷度的改善效果则一般;

(4) 添加2%(质量分数)C-CNT和4.5%(质量分数)Al混合添加剂使MPCM颗粒密度接近基液水的密度,实现了悬浮液48 h不分层,提高了悬浮液的物理稳定性。