油气管道焊接相关问题与挑战及发展动向

2018-09-11李为卫蒋浩泽

李为卫,蒋浩泽,刘 剑,杨 明,邹 斌,董 瑾

(1.石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.西安石油大学 陕西 西安 710065;3.中国石油西部管道分公司 新疆 乌鲁木齐 830013)

0 引 言

随着原油和天然气资源需求的日益增加和不断开发,管道运输成为重要的运输方式。这些管道从几公里到几千公里,通过不同的地域和环境条件,需要采用高强度材料,它能够承受陆上、近海和地下环境条件的巨大变化。随着冶金技术的日益发展,低合金高强钢的使用日益广泛,管道钢管的强度越来越高,管径、壁厚也愈来愈大,管道焊接的难度和质量要求越来越高。焊接结构中,焊接接头一直是薄弱环节,焊接接头失效是油气管道失效的主要类型之一,管道的焊接一直是管道工作者关心的话题。随着管线钢强度的越来越高,以及管道敷设和使用环境的日益恶劣,管道焊接面临的问题和挑战越来越多。所编译的《A Review on Welding of High Strength Oil and Gas Pipeline Steels》的作者调研分析了136篇国际上科技文献,对高强度管线钢管的发展、焊接存在的问题、挑战以及研究趋势进行了分析,本文摘录翻译了部分内容,为从事管道的科技工作者研究了解国际管道焊接存在问题、挑战和发展方向提供参考。

1 管道焊接相关问题及挑战

一些低合金高强钢(HSLA)油气管道在使用过程中发生了失效,失效管道的钢级包括一些较低的钢级,如X42、X46、X52、X56、X60和X65。研究工作者调查了失效情况,力图找出引起失效的可能原因,表1总结了管道失效调查相关情况。从表1可以看出,在管道焊接结构中,焊缝金属和热影响区(HAZ)是失效最容易发生失效的部位。在管道各种失效原因中,腐蚀、氢脆、焊接裂纹或其它缺陷、残余应力,伴随着焊道表面的不良形状,是导致失效的主要问题。环境条件加上不合适的焊接设计或工艺,也会导致焊接结构的失效。焊接不当给腐蚀或氢提供有利场所,加上缺陷、残余应力和焊缝/热影响区敏感显微组织,易发生脆化。环境条件和焊接过程热效应的有害影响可以控制,或者使其影响最小化,但是不是任何情况下都经济可行。探讨管道行业面临的问题与挑战,可以使管道的使用寿命更长,预防管道失效事故的发生。

表1 管道失效及其原因调查

1.1 腐蚀

由于对部件寿命的有害影响,管道的腐蚀一直是油气工业一个重要的话题。尽管研究工作者不断开发耐蚀性的材料,但腐蚀仍难以避免。由于返修或者更换腐蚀损伤的钢管需要花费大量的费用,防止管道的腐蚀成为一个重要的问题。腐蚀有多种形式(ASM,2006),表2汇总了焊接结构各种腐蚀以及导致腐蚀的条件和机理。除此之外,其它形式的腐蚀也在文献中提到,如焊件选择腐蚀(lee Woollin,2005),湿二氧化碳或甜腐蚀,以及湿硫化氢或酸腐蚀(Fowler,2003)。

表2 不同腐蚀类型及其产生的原因、条件和机理

由于许多原因,焊接接头对腐蚀敏感,主要是因为焊缝化学成分和金相组织的变化,以及焊接结构中存在残余应力(戴克,ND)。焊缝的化学成分可能因焊接材料或脱渣元素的不同而不同。金相组织的变化可以看作是显微组织存在梯度,显微组织梯度在焊缝和HAZ内均存在。多道焊时,由于焊道与焊道的热历程不同,HAZ和焊缝经历不同的温度-时间循环(ASM 2006),HAZ和焊缝的不同冷却速率也会在焊接结构不同部位产生不同的残余应力。

在腐蚀环境中预测焊接结构的服役寿命,在应用前必须对焊接结构进行腐蚀速率或腐蚀敏感性测试。在测试和判断焊接结构在特定应用条件下的腐蚀敏感性之前,关于某些工作的先验条件信息(如环境条件、温度范围和陆上或近海)应该掌握(Fowler,2003)。文献中报道了各种方法来确定高强度管道的腐蚀速率或腐蚀敏感性钢,表3总结了测试HSLA管线钢及其焊接结构的腐蚀敏感性的调查结果。

为提高管道使用寿命和完整性,研究人员还提出了一些缓解腐蚀的方法。这些方法既适用于设计师,也适用于焊工。对于管道设计者来说,对于特定的应用条件选择合适的钢管材料、表面涂层材料和涂层技术。因为焊接接头对腐蚀更加敏感,因此焊接技术和工艺对降低腐蚀起很重要作用。因此,焊工应遵守工艺,包括焊接材料、坡口准备、焊接方法、完工表面的处理,使用规定的预热和层间温度,进行焊后热处理。其它可降低腐蚀产生的预防措施包括防止缺陷的产生,使用钝化处理和消除氢的来源(Olson et al.,2003)。

表3 测试HSLA管线钢及其焊接结构腐蚀敏感性的调查

1.2 氢脆

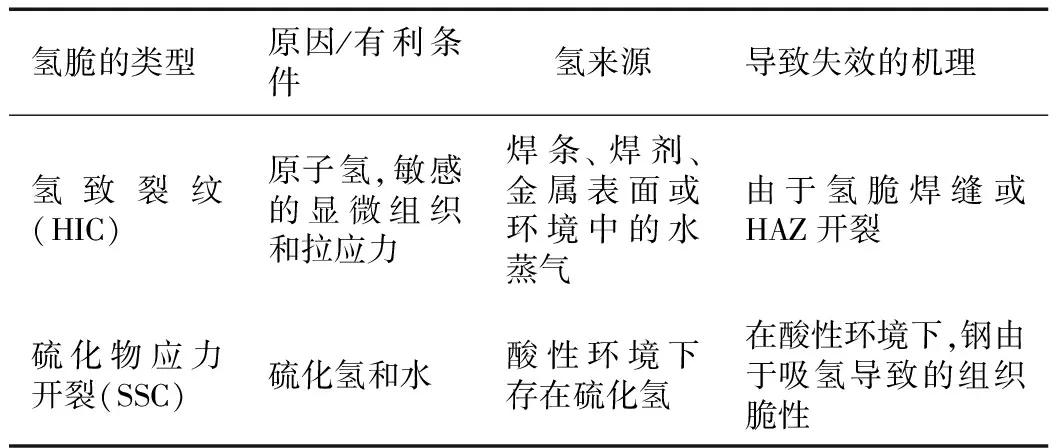

无论钢在固态或熔融态,氢都是有害气体。当氢聚集在钢液中,或在加工和焊接过程中,它会导致氢脆,进而导致开裂发生。这种开裂发生在钢液凝固之后和焊缝冷却后,因此又称为氢致冷裂纹。氢致冷裂纹的最佳场所是热影响区或焊接与热影响区的界面。另一方面,焊接结构在硫化氢酸性应用环境下,在正常温度下由于腐蚀而吸氢,导致硫化物应力开裂(Kane和Greer,1977)。氢致冷裂纹在表面需要数天形成,由于硫化氢环境导致的开裂需要相对更长的时间,这是一个缓慢的过程,表现出结构的延迟失效。由于焊接结构更容易发生腐蚀,而且更容易吸氢,因此,硫化物应力开裂在焊缝中形核(ASM,2006)。表4列出了氢脆引起的开裂类型及其原因、来源和失效机理。

表4 氢脆类型、原因、来源和失效机理

除了含氢环境,钢的化学成分和焊缝的显微组织对氢脆的产生和扩展速率起重要作用。氢更容易溶解于奥氏体组织中,它对氢脆的敏感性低,但是具有高硬度的显微组织(如马氏体)对氢的溶解度低,具有高的氢致开裂倾向。这是由于在焊接快速冷却过程中,奥氏体转变为马氏体,氢逸出的结果。还有,高强钢对氢脆的敏感性更高,这与高强度的细晶组织有关。由于组织细小,对氢的捕获能力更强,相反,在粗晶粒组织中,氢原子更容易逃逸出去。另外,氢脆导致灾难性的后果与应力分不开,因此焊接残余应力的增加将导致焊接接头开裂的敏感性增加。

HSLA管线钢氢脆的研究现状见表5。HSLA管线钢组织的敏感性,研究人员运用多种手段,也被列在同一表中。为了防止氢脆发生,控制一个或多个因素(即氢的存在、敏感的显微组织和拉应力)是有益的。烘干焊接材料、使用低氢型焊条对降低焊缝氢的来源是有利的,而使用合适的预热和层间温度,采用较高的热输入将降低冷却速度,从而为氢原子扩散出焊缝创造更多时间。

1.3 残余应力

残余应力对焊接结构的寿命有不利影响,一般情况下,高运行应力与高残余拉应力叠加,将促使焊接结构断裂的发生(Bate et al.,1997)。残余应力还提高蠕变、疲劳和环境损伤发展的速率(Colegrove et al.,2009)。在焊接加热过程中,焊缝熔融金属周围由于热和膨胀会产生压缩屈服。焊接冷却过程中则相反,由于焊缝冷却和收缩沿焊缝纵向会产生残余拉应力,因此,焊接结构的残余应力的产生是由于局部不均匀的加热和冷却导致的。当残余拉应力超过材料的屈服强度极限,将导致结构发生变形,焊接过程中为避免发生更大的变形,对焊接构件进行约束将产生更大的残余应力。然而,残余压应力一般认为是有益的,但是它会引起焊接结构抗屈曲能力的下降。所以,应根据焊接构件的服役条件控制焊接残余应力。

表5 HSLA管线钢氢脆研究情况

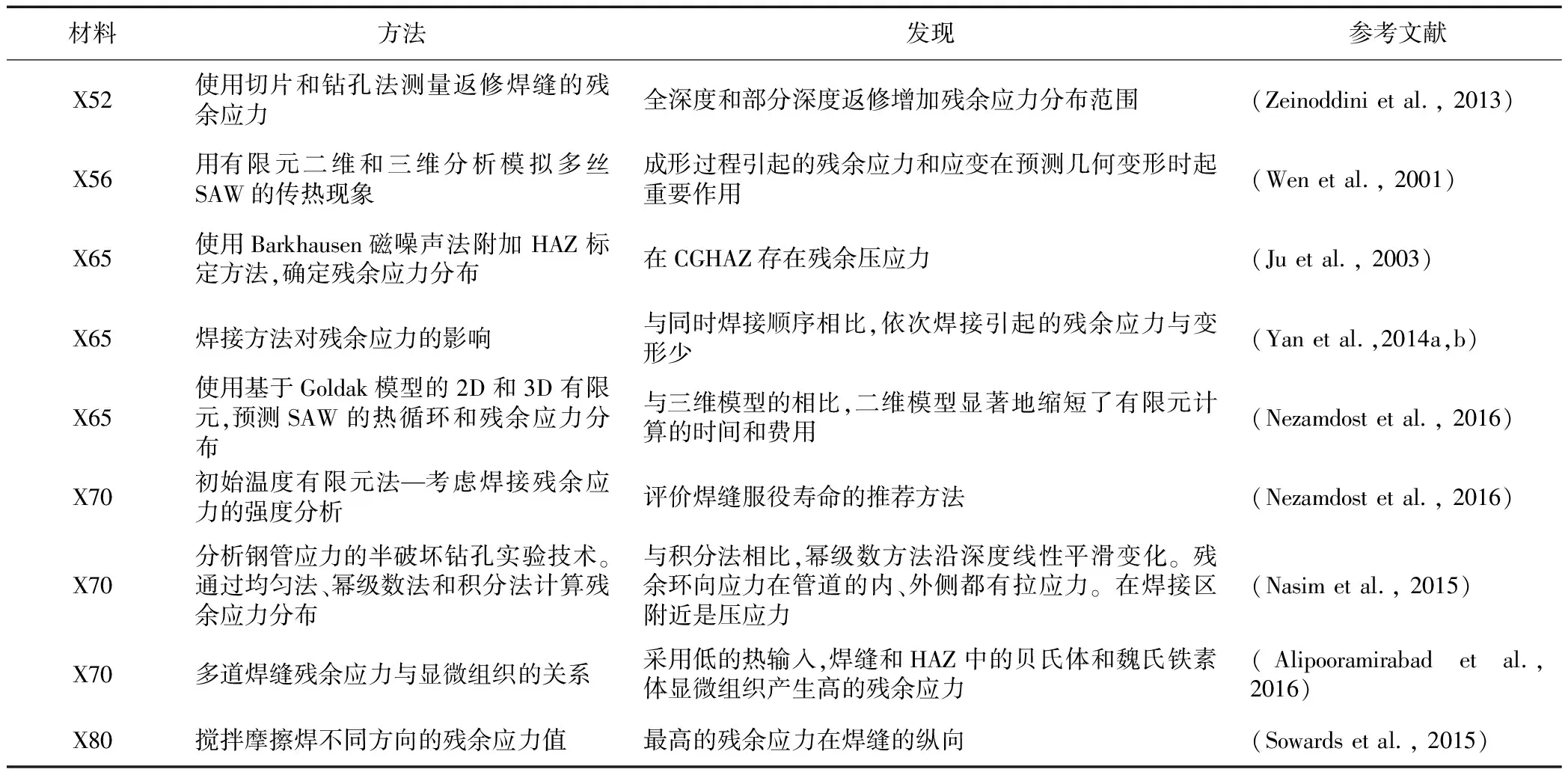

残余应力的分布范围和变形量与焊接热输入直接相关,研究工作者一直在努力,试图为了获得无残余应力的焊接结构而优化焊接热输入或工艺参数。此外,了解焊接结构在特定工艺方法和使用环境条件下焊接残余应力的极限是非常重要的。焊接残余应力是复杂现象,其值和分布的准确预测是不容易的,然而焊接行业和研究工作者使用实验方法和一些假设模型技术来测试,表6总结了残余应力研究的方法和结果。

焊接结构残余应力的影响因素可分为结构因素、材料因素和焊接工艺参数三大类(Akbari and Sattari-Far,2009)。在结构因素中,焊接接头的类型和几何形状、结构厚度是重要的因素。材料因素包括母材和焊接填充金属的力学性能。焊接方法和工艺参数中,使用的焊接方法类型和热输入对焊接结构残余应力的值起重要的决定作用。合理选用和控制这些参数,可以降低焊接接头的残余应力。

1.4 焊接修复

管道表面的一个小问题,会给管道带来巨大的成本和安全隐患。问题的来源可能是外部,也可能是内部。外部问题的来源是机械损伤、环境腐蚀和开裂。另一方面,管道输送流体产生的腐蚀、磨蚀或它们的组合是内部问题的来源(Beavers and Thompson,2006)。管道表面或内部的缺陷或裂纹识别后,有必要对其严重程度和大小进行评估。根据收集到的异常信号的性质和程度的信息,可以采取修复或更换的决定。根据管道维修指南(AEA Technology Consulting,2001),在可能情况下修复理念是:更换为同类;临时修复直到更换为止;在更换不实际的情况下进行永久修复。对于有缺陷的管子,更换是更好的解决办法,但不总是经济的。作为替代方法,修复和最有可能通过焊接修复是容易和可靠的,如果这样做要极其谨慎。根据Perez等人的观点,修复的目的是恢复或增强特定的性能,如耐久性、结构强度、功能或外观(Perez et al.,2014)。修复焊缝比正常焊缝通常面临更多环境挑战,给修复焊缝带来挑战的因素包括:手工打磨、周围焊缝金属的约束和热过程恶化。手工磨削产生挖槽几何形状,而约束冷却则产生较大的残余应力,热过程恶化导致焊缝冷却加快(DNV-GL)。然而,被焊接的材料和使用的焊接方法是更关注的因素。对冶金过程敏感的材料,使用高的热输入可能产生恶化的HAZ和焊缝(TWI,n.d.)。与此有关,泄漏历史信息,过去的缺陷发现,过去维修的管道将给焊工更大的信心(Jaske et al.,2006)。

表6 HSLA管线钢焊接结构残余应力测试方法汇总

焊缝同一位置进行的多次返修经常发生,但研究表明反复热循环会对材料性能产生不利影响。在10%硫酸溶液中,X52环焊接头的腐蚀敏感性随返修次数的增加而增大。这是由于残余应力水平较高而造成的(Ahmed et al.,2013)。与此相似,研究发现X52环焊接头随着返修次数的增加,晶粒尺寸增大,冲击韧性降低,HAZ硬度提高(Vega et al.,2008)。采用焊条电弧焊方法进行X52环焊缝全厚度或部分厚度返修,可以是单焊道,也可以是双焊道,研究发现,与正常的焊接相比,两者的残余应力皆很高(Zeinoddini et al.,2013)。关于钢管本体的焊接修复的研究文献报道很少,许多HSLA钢及其缺陷的焊接修复方法没有研究,该领域有待于研究人员的进一步探索。

焊接修复焊接过程中的预防措施,应适当关注以下几个方面:材料的焊接性、残余应力和变形问题(TWI,n.d.)。此外,清除缺陷的磨削过程应避免管子局部过度热输入。如果是在役过程进行焊接修复,操作压力应降至安全水平以下。特别注意,修复由于内腐蚀引起的异常时,应采用一些可靠性技术对最严重的腐蚀区域的剩余厚度进行施工安全性评价。建议对焊缝修复进行定期监测,以保证管道持久适用性(AEA Technology Consulting,2001)。

1.5 热影响区(HAZ)

焊接过程中,热影响区不熔化但是显微组织发生改变。随着与熔合线距离的增加,HTP加热峰值温度(TP)降低,热影响区热循环的不同,导致其显微组织不均匀和多样性。HAZ的性能对焊接结构的性能起重要的作用。焊缝、HAZ与母材的强度不匹配导致低强度部位应变集中(Pouranvari and Marashi,2016)。HAZ强度最低的区域对脆性断裂敏感,称作局部脆性区(Milovi_c,2016)。高热输入焊接方法,含Cr钢的HAZ也出现软化现象(Raj et al.,2009) (Hernandez et al.,2010)。HAZ的软化与HAZ马氏体转变温度有关。HAZ的面积对判定特殊使用环境下焊接结构的适用性很重要。通常情况下,粗晶热影响区(CGHAZ)以及有时的临界热影响(ICHAZ)具有最低的韧性(Milovi_c,2016)。在X65管道环焊接头中,观察到了CGHAZ具有最低的CTOD值和高的韧脆转变温度(Ju et al.,2012)。在X70焊接接头中,观察到了HAZ试样裂纹起裂能的显著降低。HAZ显微组织存在大尺寸M-A组元有助于形成解理断裂,因此,通过改善HAZ的显微组织,可以提高焊接接头的性能。而且,热影响区的大小是组织变化程度的标志(Gunaraj and Murugan,2002)。HAZ的宽度取决于焊接工艺、热状态以及母材金属的物理性能。热输入大的焊接接头的热影响区宽,韧性低。X80、K70和X90焊接热影响区,当采用的热输入量低于57 kJ/cm,观察到的先奥氏体晶粒尺寸减小。较低的热输入量还有助于稳定粗晶奥氏体-马氏体区不形成脆化的晶界析出相(Khlusova and Orlov,2013)。

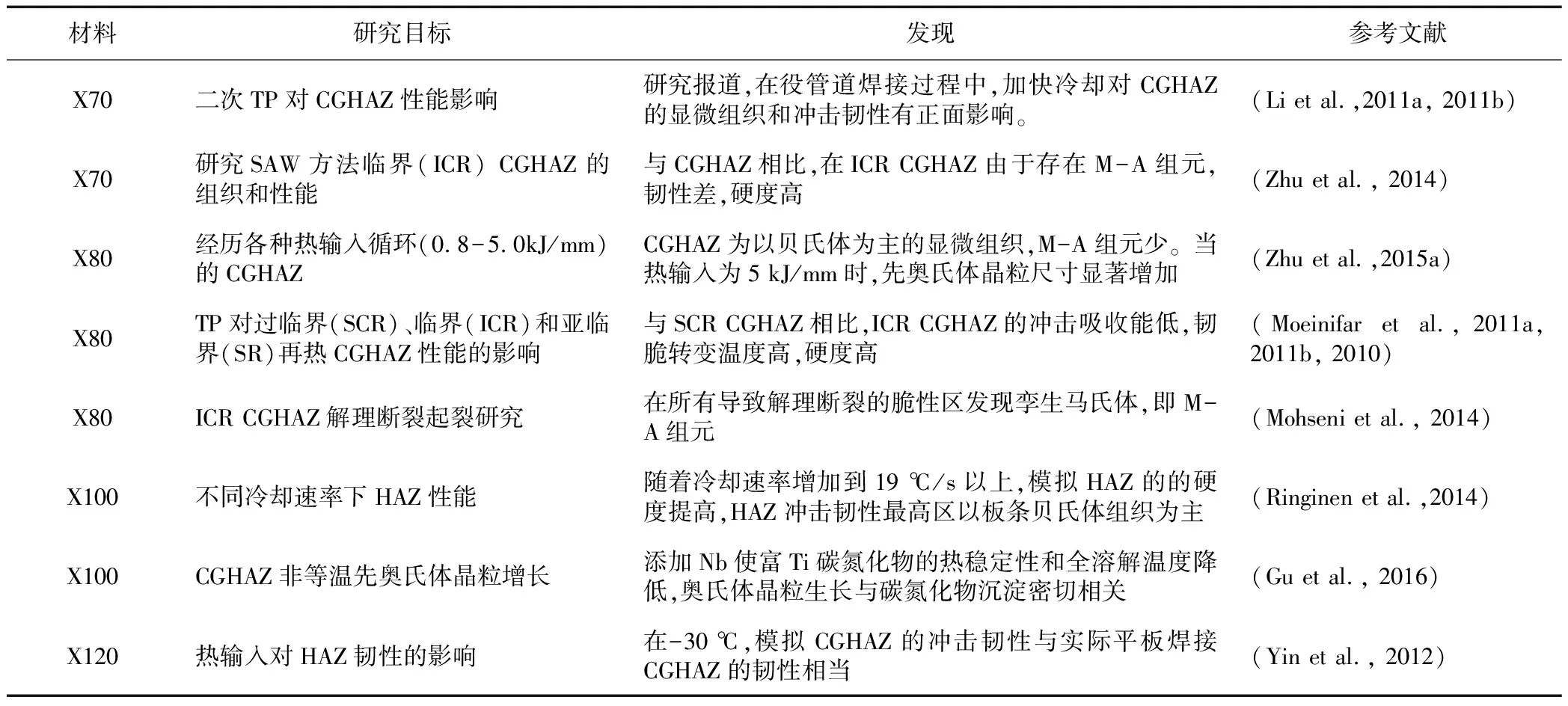

HAZ寿命预测最困难部分之一就是评估材料焊接过程中韧性的变化(_Sloderbach and Paja k,2015)。一个真实的焊接接头,相对焊缝而言HAZ区域很窄,确定各亚区的缺口位置很困难,解释各亚区韧性难度大。这些复杂性使得很难找到材料或部件在服役期间最有可能失效的关键性能区域(Adonyi,2006)。准确评估和解释焊接热循环对热影响区力学性能的影响,模拟焊接温度循环是一种合适的方法,因此,有HAZ模拟机的帮助,可容易获得适于研究的均匀金相组织的区域(Celin et al.,2016)。表7为焊接模拟研究的实施的细节,包括单道和多道焊HAZ不同亚区的力学性能、显微组织特征及组织晶粒尺寸变化情况等。

表7 HSLA管线钢HAZ模拟研究汇总

2 研究动向

针对管道焊接存在的问题和挑战,焊接研究和工程建设者一直在努力开发新型管道材料和焊接技术,为了改善接头的显微组织,从而提高接头的性能,目前和未来的研究趋势包括以下四个方面。

2.1 合金化

由于化学成分为管线钢提供了良好的焊接性和强度,高强度低合金钢适用于高压油气输送管道。然而,过度的合金化可以降低其焊接性并扰乱钢的显微组织。为了进一步提高HSLA管线钢的适用性,搞清楚焊接接头的合金化行为具有重大作用(Pouranvari and Marashi,2016)。表8总结了管道材料或焊缝金属合金化研究的结果。文献缺乏对X90、X100和X120钢合金元素优化的研究,这需要冶金和制管单位的共同努力。

2.2 开发焊接方法和工艺

焊接是一个广阔的领域,有许多类型的焊接,因此,为了使焊接接头具有所需的性能,对不同焊接工艺的参数进行优化和表征是焊接研究人员非常感兴趣的领域 (Julian A.Avila et al.,2016a,b),(Husain et al.,2015),(Wang et al.,2016),(Sisi and Mirsalehi,2015),(Tribe and Nelson,2015),(Azadi oghaddam et al.,2016)。费尔伯通过对大量工程的焊接工艺和焊接材料的信息收集,做了非常有益的工作(Feber,2009,2008.2007a,2007b)。这些信息可作为特定钢级、特定使用条件下,选择焊接工艺及焊接材料的指南。

对焊接方法和工艺的研究还包括:管道参数优化智能系统、水下搅拌摩擦焊、激光+GMA复合焊、异种钢(如UNS 31803与X52)的焊接研究。复合焊接技术用途多,对管道工业视乎是一种适应性好且经济的焊接方法,需要对管线钢焊接进行充分的探索,同时解决复合焊接过程中焊接设备和工艺的复杂问题。

2.3 焊接材料的开发

新的钢级管线钢,需要新的焊接填充材料。Sirin等研究两种不同成分X65钢,四种成分焊接材料的焊缝性能,发现增加填充金属的Mn、B、Ti微合金元素的含量,可以提高焊缝金属的韧性(Sirin et al.,2016)。Midawi等对比研究了两种X80管线钢合适的焊接材料,分析了焊缝金属的冲击韧性、拉伸性能和硬度,焊接方法为GMAW,热输入为0.66 kJ/mm,结果表明,具有较高C、Ni、Ti的焊接材料,由于焊缝金属细小的显微组织,焊缝具有高的强度、硬度,但由于存在Ti的夹杂物(可为裂纹起裂提供场所)而韧性较差,从而影响该焊接件的使用寿命。

表8 管道材料和焊缝金属合金化研究汇总

关于焊接填充材料的研究的文献报道很少。对于当前应用广泛的X65、X70、X80管线钢,焊接材料的研究还处于初步阶段,对X90、X100和X120更高钢级管线钢焊接材料的研究,未来还有大量工作需要去作。

2.4 焊接接头试验和评价技术进展

焊接接头测试与评价的技术进展分为以下五方面:

1)残余应力分布的预测和测试。焊接过程的残余应力分布是一个复杂现象,随焊接方法、热输入量及约束条件等因素变化。因此,对每种材料及不同的焊接方法,测量和预测焊接结构的残余应力分布的方法需要进一步开发。

2)缺陷的检测和评价。完全防止焊接缺陷的产生是不现实的,因此为避免钢管及管道的失效,使缺陷最小化的技术需要进一步研究。

3)焊接接头适用性评价。为了评价特定用途条件下焊接接头的适用性,代替破坏性方法,开发非破坏性但可靠的技术需要研究工作者予以关注。

4)焊接过程中材料的显微组织转变行为。对先进的超高强度材料,焊接过程中不同的焊接方法和焊接工艺下显微组织的转变行为是一个有待开发的潜在领域。

5)材料的腐蚀和氢脆敏感性评价。焊缝腐蚀敏感性评价方法的研究需要研究人员更多的努力,氢脆敏感性的评估仍然使用传统的技术,这是耗时的,开发一些新的建模技术有助于对材料氢脆敏感性的认识。

3 结 论

1)HSLA钢管道焊接存在的关键问题和挑战是腐蚀、氢脆、残余应力、焊接修复和退化热影响区,这些问题对焊接结构的性能有不利影响。

2)文献对上述问题的研究最高到X80钢,对腐蚀、残余应力和氢脆的研究主要集中在X65、X70和X80钢,未来需对X90、X100、X120钢投入更多的精力。对焊接修复研究的文献很少,由于这一问题对管道工业有着重要的意义,因此需要研究人员给予足够的重视。

3)残余应力使焊接结构失效或恶化加剧,应进一步探索目前广泛应用的X65、X70、X80钢以及超高强度管线钢的残余应力问题。

4)管道焊接目前目前和未来研究动向包括四个方面:添加或者优化焊缝中的合金元素;开发焊接方法和工艺;开发焊接材料;开发试验和评价方法。

编译自Satish Kumar SHARMA,Sachin MAHESHWARI,A Review on Welding of High Strength Oil and Gas Pipeline Steels,Journal of Natural Gas Science and Engineering,2017,(38):203-217.

参考文献(略)