双级分流伞气液分离装置的设计及数值模拟*

2018-09-11姜兆宇杨韵桐

姜兆宇,杨韵桐

(1.大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163153) (2.东北石油大学 黑龙江 大庆 163318)

0 引 言

生产测井是监测油气田开发动态的主要技术手段,可为评价油气藏开发动态提供重要的数据信息。目前,我国陆上老油田开发不断深化,油井内流体呈油气水三相混合流动特征日益普遍[1]。在实际生产过程中,油井三相流产出剖面测井主要采用阻抗式过环空产出剖面测试仪测试,实际测量的含水率包括含气率,致使仪器测量精度偏低,与实际结果差别很大,根本原因在于阻抗式过环空产出剖面测井仪未能摆脱气相的干扰。由于油井中的介质大多情况下是以油水气三相流的状态存在的,因此,油井产气是不可避免的现象[2,3]。鉴于现有油田测井设备能够较准确测量两相流油井产液剖面的流量和含水率,本文设计一种新型双级分流伞式气液分离装置,实现气液分离,用以配合涡轮流量计和电导持水率计对三相流油井产液剖面进行测量,不但可显著降低油井产气对流量和含水率的影响,而且能提高测量的精度。

1 双级分流伞式气液分离装置的设计

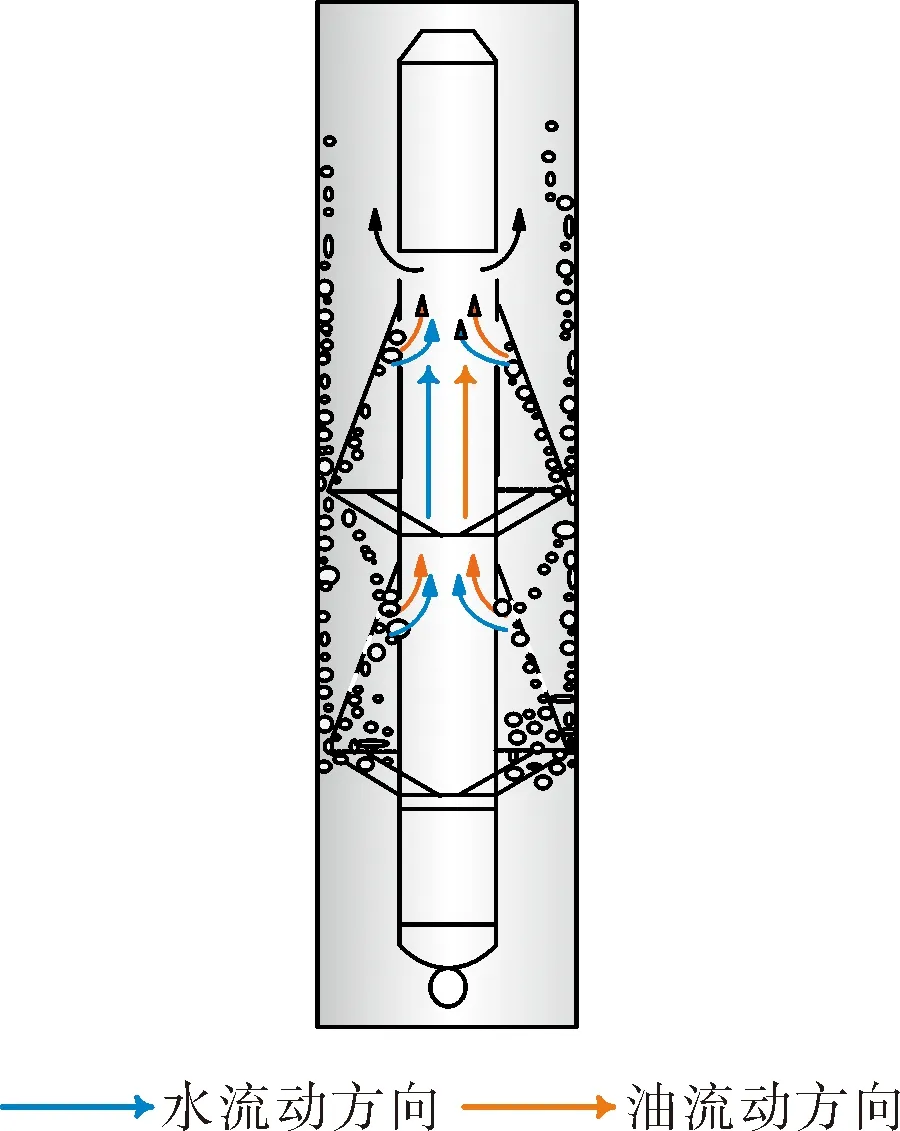

双级分流伞式气液分离装置的分流伞部分采用两个分流式集流伞垂直连接,用同一个电机带动两个串行分流式集流伞张开。另外,在下级伞的上圆锥面顶端,打开等间距3条宽2 mm的细小孔洞,作为下级伞的排气导流通道,使进入下级分流式集流伞的气体排出,并导出下级伞中未进入样机通道的油和水,使油、水更易沿样机壁流进上级分流式集流伞,减少油漏失[4,5]。双级分流伞结构示意图如图1所示。

2 工作原理

在垂直管道中,当油、气、水流经下级分流式集流伞孔洞时,流体在孔洞处产生贾敏效应,高能气泡不易变形进入孔洞,而堆积到下级集流伞与井壁接触面(圆柱面)的下部,由于伞筋与井壁之间会有一定缝隙,气泡就会从缝隙中排出到伞的外部,但仍会有少量气体进入下级伞,气体在伞顶堆积并由伞顶上的排气孔洞流出,流向上级分流式集流伞,进行二次气、液分离。同时,油、水混合物通过打开的孔洞集入下级伞内部。油泡虽然也存在贾敏效应,但相对气泡更容易变形进入到孔洞,因此大部分油泡会随水相进入集流伞内。在中心管上设置有进液口,液体进入集流伞后从进液口流入中心管,流经测量传感器,而通过伞顶的排气导流孔洞流出的液体与初步分出的气体混合。液体的粘度高且由于阻力效应,油泡被流体挤迫,易沿样机壁流入上级伞的孔洞,进一步实现液相集流,增加了样机的集油率;气体粘度低,不易与液体混合,以分散的形式流向上级伞孔洞,且气体具一定的刚性,在孔洞处产生气阻效应,被阻碍在分流伞外,再次实现气、液分流,使剩余的气体也排出集流伞外,样机只收集油、水计量流量和含水率。上级伞与下级伞气、液分流原理相同,采用双级分流式集流伞对三相流进行两次分流,达到更好的气、液分流效果。三相流在双级分流伞中的流动情况如图2所示。

图1 双级分流伞结构示意图

图2 三相流在双级分流伞中的流动情况

3 数值模拟

数值仿真的最终目的是找到分流式集流伞实现最优分流效果、分流双伞的设置参数。有几种设计方案,改变流量参数及油气水三相比例,其它位置保持不变。油气水三相比例设置根据现场实际选取了三组数据。设计方案满足井下仪器适用范围,通过仿真分析、比较各方案的分流效果、分流比率等,选取最佳模型,确定分流式集流伞油气水三相在何种比例、流量下分离效果最佳。

3.1 油气水比例为1∶1∶8时的分布情况分析

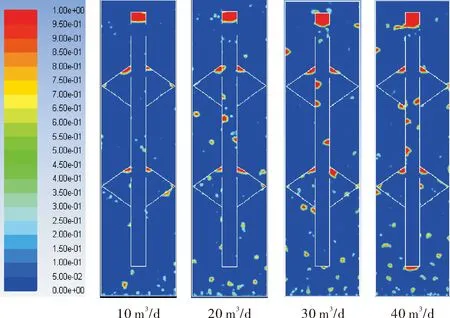

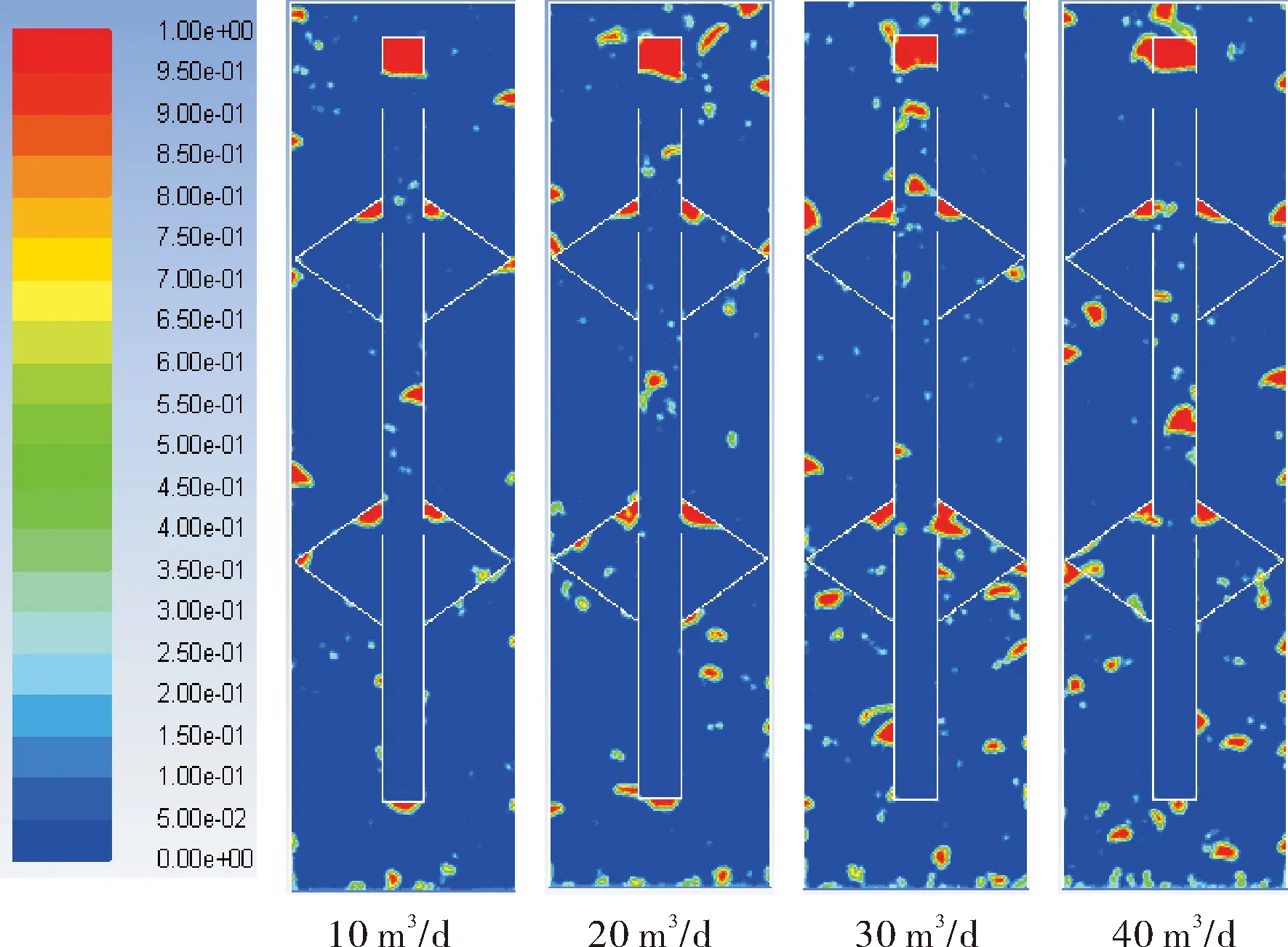

双级分流伞式气液分离装置在油气水比例为1∶1∶8,流量为10、20、30、40 m3/d的含气体积分布如图3所示。

图3 对比不同流量下含气体积分布云图

通过模拟仿真,可明显观察到排气效果明显,但直接观察难以定量分析,获取较理想的分流方案。通过对中心环管处持气率的计算结果整理,比较分析并择取具有最优集油效果和分流效果方案。使用Fluent软件中的Report功能,在仪器中心管处选取有限元,插入计算点,通过单位时间内经过此单元的平均流量,计算流体通过中心管处的流量,同时,计算出中心管持气率的变化,计算结果如表1所示。

表1 不同流量下气液分离效率表

由于中心管持气率越高,表示气液分离效率越低,所以在油气水三相流时,由表中数据可以看出不同流量气液分离效率变化趋势。随着总流量增加,分离效率降低,说明中心管的持气率越高,流量越大,气液分离效率越低。

3.2 油气水比例为2∶1∶17时的分布情况分析

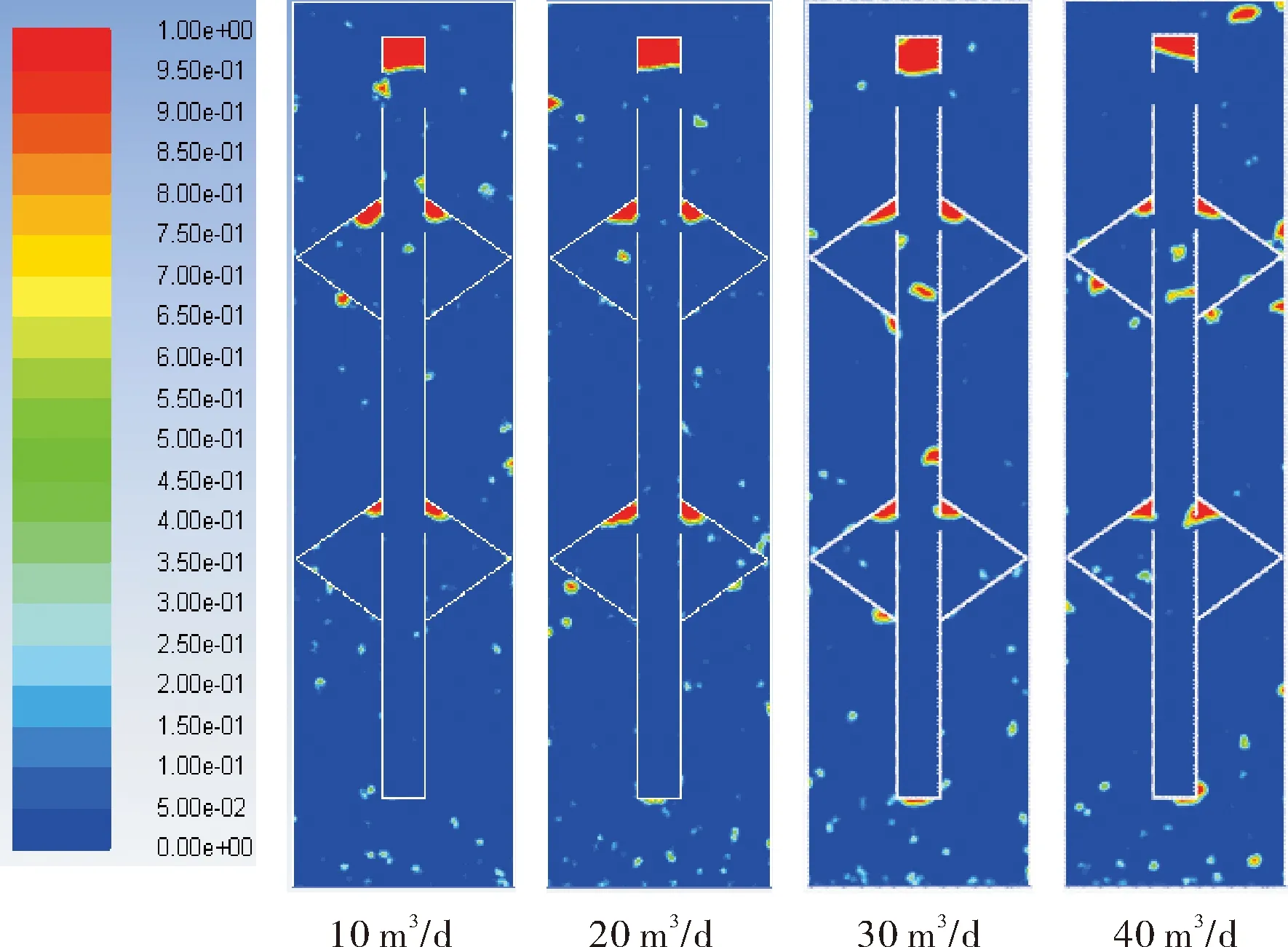

双级分流伞式气液分离装置在油、气、水三相比例为2∶1∶17,流量分别为10、20、30、40 m3/d条件下的含气体积分布,如图4所示。

图4 对比不同流量下含气体积分布云图

通过模拟仿真计算,油气水比例为2∶1∶17,在入口流量分别为10、20、30、40 m3/d时,从仿真云图上可明显观察到排气效果明显,但直接观察难以定量分析,获取较理想的分流方案。因此计算出中心管含气率的变化分析结果更为直观,计算结果如表2所示。

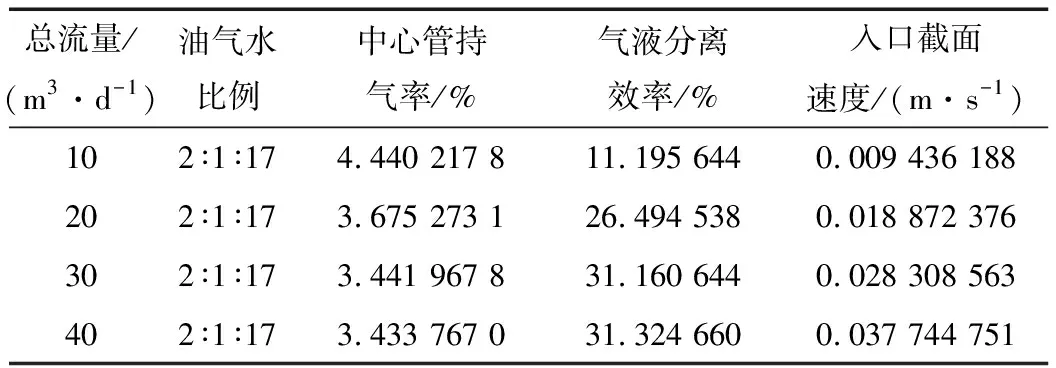

表2 不同流量下气液分离效率表

由上表可知,油气水三相流时采用不同流量测得中心管持气率的变化趋势,随着流量增加,中心管的持气率降低,说明流量越大,分离效率越高。

3.3 油气水比例1∶1∶3时的分布情况分析

双级分流伞式气液分离装置在油、气、水三相比例为1∶1∶3,流量分别为10、20、30、40 m3/d的情况下含油与含气体积分布如图5所示。

图5 对比不同流量含气体积分布云图

通过仿真计算出的中心管持气率变化分析结果更为直观,如表3所示。在油气水三相流时,在该配比下随着流量增加,中心管的持气率升高,说明流量越大,气液分离效率越低。

表3 不同流量下气液分离效率表

4 结 论

1)由不同流速下含气体积云图可以看出:油、水具有相同流动趋势,绝大部分油、水在垂直管道内上升流动,几乎全部流入分流伞的孔洞。流量越大,分流伞集油效果越明显,集油率越高。说明集流伞集流效果明显,油的漏失量很小,可实现井筒内含水率的准确测量,绝大部分气体由伞与井壁之间的通道中流出,只有很少的气体流进分流式集流伞,可实现气、液分流功能。

2)由仿真模拟结果可知,在油气水比例在1∶1∶8、2∶1∶17、1∶1∶3时,随着流速的逐渐增大,油气水比例为1∶1∶8、1∶1∶3时分离效率逐渐降低,油气水比例为2∶1∶17时,分离效率增加,但效率整体不高,油气水比例为1∶1∶3时,分离效率达60%以上,效果最好,油气水比例为2∶1∶17时,分离效果最差。

3)验证了双级分流伞式气液分离实现气液分离效果的可行性,但分离效率总体并不理想,还需进一步改进探究。由模拟结果可知,中心管持气率与气液分离效率成反比,气液分离效果与油气水三相比例也有关。