深部岩石高效破碎方法研究

2018-09-11蔡志翔艾军

张 辉,蔡志翔,姜 敞,艾军,徐 向

(1.中国石油大学石油工程学院,北京102249;2.中石化重庆涪陵页岩气勘探开发有限公司,四川涪陵408000)

钻井是石油勘探和油田开发的重要环节,破岩技术是钻井工程的核心内容,提高钻井破岩效率能够经济高效地开发油气藏。随着我国中浅层油气勘探储量增长越来越缓慢,未来勘探开发的重点将会转向深层油气资源。而在深井、超深井开发过程中由于地层致密、硬度高且研磨性强,传统机械钻井方式钻速低、钻头寿命短、钻井周期长、成本高,因此研究高效破碎硬岩的方法具有重要意义。随着现代科学技术发展,近40年来国内外积极研究新型破岩方法以期提高破岩效率,当前一些主要的高效破岩方法包括:激光破岩、等离子体破岩、微波破岩、超临界水热燃烧破岩、热熔钻进破岩、粒子冲击破岩[1]。在短时间内传统机械钻进方式仍将占主体地位,但随着相关技术的成熟,新型破岩技术将取代传统破岩技术。本文将着重介绍这些破岩方法及它们的破岩机理、优缺点、国内外研究现状,并展望深部岩石高效破碎方法的未来与发展趋势。

1 激光破岩

激光钻井是在井底通过激光钻头将聚能激光束的巨大能量辐照在井底岩石,使岩石局部温度骤然升高,导致岩石裂解、熔化甚至气化。形成的气液固多相混合物由高速辅助气流携带出井,钻头继续钻进完成整个钻井过程[2]。

美国和俄罗斯合作于2000年完成了高能激光钻井破岩的室内可行性试验,结果表明激光破岩的速度是传统旋转钻井速度的10~100倍(马卫国,2008)。2010年日本用二氧化碳脉冲激光器分别在净水和膨润土溶液淹没条件下对花岗岩进行了破岩试验,发现在淹没条件下激光也能有效破岩。国内对激光破岩的研究起步较晚,自1998年起易先中开始对激光破岩进行研究,室内试验发现高能激光束穿透泥质砂岩和页岩试样的速度可高达105~115m/h。随后他对激光破岩的储层物性、排屑机理与温度场特性进行研究,建立了激光破岩温度场等焓模型(易先中,2005)。

激光钻井和传统钻井方式相比具有高速度、低成本、高效率和低污染等优势,但由于大功率激光器远距离传输能力有限,岩石基体材料重熔和井下矿物分解等引起激光能量损失严重,使得超大功率激光器能量输出稳定性较差,因此小功率激光器辅助机械破岩研究成为近年的热点。可预见随着激光破岩理论的完善和激光技术的发展,激光破岩技术将从实验室走向实际应用,并大幅提高油气资源开采效率。

2 等离子体破岩

等离子体是不同于固体、液体和气体的物质第四态,它由离子、电子以及未电离的中性粒子组成,整体呈中性。根据产生等离子体的方式不同,一般有3种等离子体破岩方法,分别是在气体中产生等离子体电弧的等离子电弧破岩、在液体中产生等离子体的液电冲击破岩以及在岩石内部产生等离子体的等离子体通道破岩。

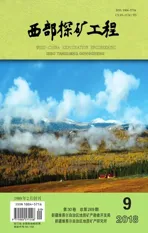

2.1 等离子体电弧破岩

等离子体电弧破岩的工具是等离子喷枪(图1),通过在喷枪阴极和阳极之间加上一定的直流电压,气体在高频起弧或碳粒短路激发下产生等离子体电弧。电离气体通过水冷喷嘴,并且在机械压缩、热收缩或磁收缩等压缩作用下获得高温高速等离子焰流(丁英东,2015)。当高温(温度超过5000℃)高速的等离子焰流与岩石接触时,岩石内部产生的热应力超过岩石的强度极限从而使岩石破碎、熔化。

图1 非转移弧等离子喷枪

等离子体电弧破岩速度受岩石热力学性质影响与岩石的硬度无关,在硬地层中的速度可以达到传统机械钻进速度的3~4倍。2014年Igor Kocis设计了一种等离子喷枪钻头,该钻头电极上产生的电弧会在工作液的推力和永磁铁的磁场作用下,从钻头端部被推向岩石的表面[3]。国内主要是矿业部门对等离子电弧破岩进行研究,2006年陈世和对等离子焰流破碎大块矿石进行了研究,发现在矿山中应用等离子技术对硬度f≥6以上的岩石的破碎效果远远高于机械破岩(陈世和,2006)。

等离子体电弧破岩速度与岩石硬度关系不大,因此可高效破碎任何软硬岩石,但研究发现高压水射流、激光、电子束、等离子电弧4种典型破岩方法所消耗的能量范围分别为:250~500、1000~2000、3000~6000、50000~100000J/cm2,所以等离子体电弧破岩的能量消耗非常大(周子龙,2005)。等离子体电弧钻井需要解决地面到井底电能高效的传输、设计出适应井底复杂环境的等离子喷枪和岩屑的高效运移这三大问题。

2.2 等离子体液电冲击破岩

电极对在液体中进行脉冲高压放电时,会形成等离子体放电通道,电能瞬时注入通道中,使通道中温度骤然升高(数万摄氏度),导致放电通道内的压力急剧升高,在液体中产生压力高达103MPa~104MPa冲击波和气泡溃灭等力学效应,上述效应也称液电效应[4]。液相放电等离子体破岩就是利用液电效应在液体中产生的冲击波作用于岩石上使得岩石破碎的破岩方法(图2)。

图2 液电效应破岩示意图

1962年尤特金首次将液电效应用作冲击力源用于岩石破碎,设计了凿岩的样机并进行室内实验,在大理石和辉绿岩上钻出直径40~50mm的孔,破岩速度可达9~30m/h。国内的液电放电等离子体破岩研究主要集中在矿业开采、煤层气致裂增产和油层解堵等方面,在石油钻井领域,2016年王广旭对工作电流、击穿电压、脉冲宽度和脉冲间隔等因素对岩石破碎的效果影响进行了研究。

液相放电等离子体破岩可通过调节放电参数有效控制岩石破碎过程,冲击波产生的巨大压力是高压水射流压力的数十倍,可以实现对深部硬地层的快速钻进。但单独使用液电冲击破岩一定程度上会对井壁和钻柱稳定性造成影响,因此可研究以等离子体液电冲击破岩为主,传统机械破岩为辅的联合破岩方法,在提高钻进速度时最大程度消除负面影响。

2.3 岩石放电等离子体通道破岩

等离子体通道破岩就是通过电极对和岩石紧密接触,电极在岩石内部进行脉冲高压放电并击穿岩石形成等离子体通道,储存在高压电容上的能量瞬间释放到岩石内部的等离子体通道中并对通道进行加热,当等离子体通道膨胀的应力超过岩石的应力强度时岩石就会破碎(张金龙,2013)。

2004年英Timoshkin等人提出等离子体通道钻井技术并进行了室内实验,使用∅35mm和∅50mm的钻头电极破碎砂岩时的钻井速度是1.2~9.6m/h[5]。图3是2007年Scott设计的一种用于等离子体通道钻井的钻头(Macgregor S J,2004)。国内学者也对等离子通道破岩进行了研究,章志成于2013年开展了幅值电压30~50kV,单次能量为10~20J脉冲放电破碎岩石的基础研究。

图3 等离子通道钻井示意图

等离子体通道钻井技术在硬地层钻速高,并且成本低、环保性好。接下来需要研究的重点是研制出能够适应于几千米井深的高压脉冲发生器和脉冲传输线,深化等离子体通道发展引起岩石变形和破坏的机理研究以及设计合理的等离子体钻机等。

3 微波破岩

微波是一种波长为0.01~1m,频率为0.3~300GHz的超高频电磁波,具有波长短、频率高的特点。微波破岩是通过加热岩体来改变岩石的物理性质,微波电磁场以波的形式将能量传递给岩石,即在微波电磁场环境中岩石内部电介质分子由于极化现象的剧烈作用导致岩石温度升高,从而使岩体在水分蒸发、内部分解、膨胀作用下破坏。

D.P.Lindroth开展了在花岗闪长岩及玄武岩中用微波辅助钻进破岩的技术研究,使用2.45GHz频率的标准工业微波加热岩石,实验结果表明加热后破岩速度提高了2~3倍,钻具损耗降低50%。2014年牟善波设计了一种井下微波辅助破岩的钻具,微波天线直接安装在三牙轮钻头上,发射的微波能量加热岩石来降低岩石强度辅助钻头破岩[6]。2016年戴俊用通过实验分析提出了微波照射后岩石的抗拉强度计算准则。

微波由于具有无需介质传递能量、升温速度快、穿透性强、过程易于控制等优点,所以它可以作为一种很好的辅助破岩手段。但微波加热岩石是需要照射一定时间才能产生效果,在矿业、冶金工业有一定的应用价值,但是在石油钻井目前只可能应用于某些超硬地层的气体钻进。

4 超临界水热燃烧破岩

超临界水热燃烧破岩就是将燃料(H2等)、氧化剂(O2等)和水注入到井底,在地层深处井眼内的静液柱压力下,燃料和氧化剂经点火发生超临界水热燃烧释放大量热量。加热岩石并在岩石内部产生热应力,使岩石内部缺陷(如裂纹等)扩展导致岩石破裂成碎块的破岩方法(图4)。

图4 超临界水热燃烧破岩示意图

1989~1993年之间Rauenzahn和Wilkinson做了一系列的数值模拟和室内实验,实验证明超临界水热燃烧可以作为一种热源来钻井。2009年Augustine设计了一套超临界水热燃烧破岩的实验装备,实验表明虽然水热燃烧是能够提供足够的温度来裂解岩石,但是由于技术原因导致火焰燃烧维持的时间总是很短且很难重新点燃[7]。在国内,西安交通大学从2005年起一直致力于超临界水热燃烧技术的基础及应用研究。

相比其它火焰喷射破岩方法,超临界水热燃烧钻井由于可以用水作为钻井液,所以井眼的清洁和井壁的稳定性都大大地得到了保障。特别是在地热能开发中,由于超临界水热燃烧钻井对井底高温的控制能力强所以它更具优势。但是超临界水热燃烧反应温度(400℃~1200℃)较低,点火装置可靠性和火焰燃烧的稳定性也都得不到保障,所以仍需通过理论和实验完善该破岩技术。

5 热熔钻进破岩

热熔钻进是一种接触式热力破岩方法,一般通过石墨电加热器在耐高温的钻头上产生高温(大于1600℃),高温钻头紧贴井底岩石表面使岩石熔化,而熔化的胶体则在钻压作用下被压入进孔壁岩石中形成井壁的一部分。热熔钻进效果主要取决于岩石热物理性质,如岩石的热传导性、熔点、粘结性等,而和岩石抗压强度等力学性质关系不大,所以该方法可以用来破碎大多数熔点在1200~1700K范围内并且导热性好的岩石。

美国LASA实验室在20世纪六七十年代开始研究热熔钻进工艺,其后日本、俄罗斯等国家也投入了研究,目前俄罗斯热熔钻进水平处于世界领先地位[8]。2002年俄罗斯圣彼得堡矿业学院用新型耐热合成材料(可达2500℃甚至更高)做成的高温钻头,在砂岩中完成了1.8m深钻孔的模拟试验。目前国内对热熔钻进的研究刚起步,陈晨2012年对热熔钻进过程中温度场进行研究,建立了热熔器外岩体中的温度沿径向分布的稳态及非稳态热传导方程。

热熔钻进过程中岩石融化形成玻璃状井壁可以达到边钻边固的效果,提高钻井深度同时又减少固井费用,大幅度提高破岩效率并且简化操作工艺,但热熔钻进技术发展仍不完善,面临的问题有如热熔器(钻具)结构形状需要优化设计、需要寻找钻具所用的耐高温抗氧化材料等等。如果以上问题得以解决,热熔钻进未来也有可能会应用在可燃冰开采以及地热井的钻进中。

6 粒子冲击破岩

2003年美国的PDTI公司Curler H.B.、和Grego⁃ry M.A.等人,受到射弹冲击破岩思想的启发,提出了粒子冲击钻井(Particle Impact Drilling,简称PID)技术的新概念[9]。粒子冲击钻井是以高速球形硬质钢粒子冲击破岩(图5)为主,联合高速水力破岩和机械牙齿破岩为辅的一种新的钻井破岩方法。钻井过程中,将2%~5%的钢质粒子注入到高压钻井液中,通过钻杆输送到PID钻头,钻头喷嘴以高频高速将粒子喷出并冲击破碎井底岩石。

2005~2008年之间,PDTI公司在室内和现场做了一系列的实验。实验发现在井深335.28m处,粒子冲击钻井系统仅用了8h完成了36.85m的进尺,而常规钻井则需要24h才能完成。该技术也在国内进行了现场实验,2013年川庆钻探工程公司在西南油气田使用国内首套粒子钻井设备,顺利完成了国内首次粒子冲击钻井技术现场试验[10]。该试验以20MPa压力注入8t浓度l%~2%的粒子,试验井段比上部井段钻井速度提高了92.7%。

与常规钻井相比,粒子冲击钻井技术大大提高了能量的利用率,其钻井速度是常规钻井的2~4倍,可显著提高深井超深井硬地层机械钻速,此外它还不容易引起井斜。粒子冲击钻井是一种经济、高效的深井硬地层钻井的新方法,具有广阔的应用前景。但是,PID钻头的切削模式、喷射系统和岩屑清除方式等许多地方还需进一步研究和改进

图5 粒子冲击破岩示意图

7 结语

(1)目前大部分新型的破岩技术利用各种方法将岩石加热,岩石在热应力作用下裂解或融化从而实现岩石破碎,钻进速度取决于岩石热物理学性质,与力学性质无关,可显著提高深部硬岩的钻进效率。

(2)激光破岩、各种等离子体破岩、微波破岩、热熔钻进等破岩方法需从地面或者井底提供电能来维持破岩所需的能量。因此发电机的功率及可靠性、电缆的传输效率、钻具电路设计的合理性以及井下其它电子设备的抗电磁干扰能力可能限制这些技术的推广应用。

(3)粒子冲击破岩相关理论研究已较为深入,国内外已有大量成功的现场实验,因此可能成为首个实现商业应用的新型破岩方法;等离子体液电冲击破岩过程安全可控,相比其他破岩方法简单可靠,可与传统机械破岩方式联合,是一种值得深入研究的破岩方法。毫无疑问,机械旋转钻进破岩由于完善的理论和成熟的现场应用,在未来一段时间内仍将在钻井工业中占据主导地位。但随着科学技术的发展,新型高效破岩方法终将取代传统的破岩方法,逐渐改变整个钻井破岩体系。