海洋平台脱出污水再利用

2018-09-11唐宁依张公涛刘春雨朱梦影万宇飞

唐宁依, 张公涛, 刘春雨, 朱梦影, 万宇飞

(中海石油(中国)有限公司 天津分公司, 天津 300457)

0 引 言

随着油气田开发的进行,我国陆地油田大多数步入投产中后期阶段,进入中高含水期,采出液含水率超过70%,甚至超过90%[1-2]。海洋油气资源丰富,虽然较陆地油田开发起步较晚,但目前大部分油田处于高含水阶段,含水率也逐年增加。与陆地油田相比,海洋油气开发挑战巨大,海洋油气水处理、输送、海洋平台电力等方面均不同于陆地油气的开发。其中,需要重点考虑的一个因素为环境因素,考虑对平台周边海洋生态环境的影响,海洋平台生产污水需要达到零排放,处理合格的生产污水在满足注水开发的同时,其余部分需要回注地层[3-5]。在油气水工艺处理流程中,提升处理温度作为提高油水分离效果的重要措施广泛应用于中心处理平台的工艺流程中,因此在油水分离的过程中将有大量的高温脱出水产生,且随着生产的进行,高温脱出污水量越来越多。由于其温度高、水量大,这部分高温污水如果直接进入生产水处理流程而后注入地层将造成能量的浪费。海洋平台在工艺流程设计中注重热能的综合利用,如何充分利用这部分能量,挖掘降本增效的方法是设计工作者须首要考虑的问题。本文以海上某中心处理平台为例,从工艺处理流程及外输方案设计2个方向,对油水分离过程中脱出的污水在海洋平台中的再利用进行研究。

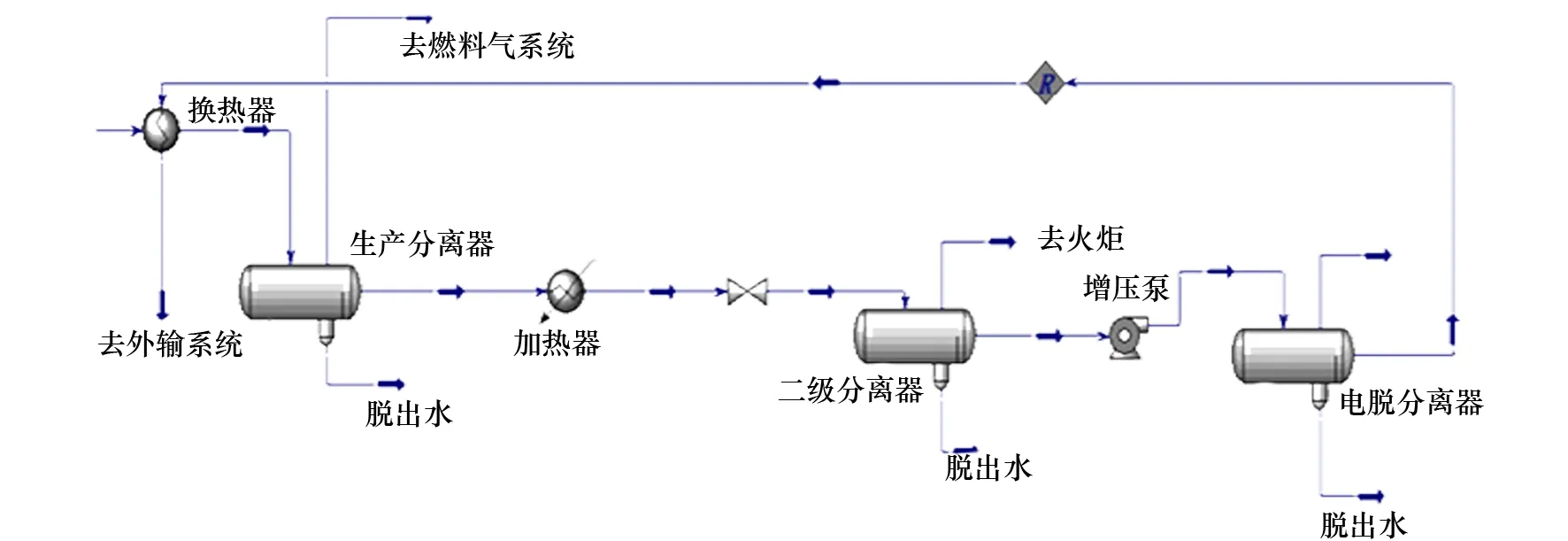

1 海洋平台原油处理流程

根据各油田的油、水、伴生气、砂、无机盐类等混合物的物理化学性质,以及含水率、砂含量、产量等因素的不同,原油处理工艺所选用的工艺流程各有差异。通常处理得到合格原油的工艺流程采用典型三级处理流程,如图1所示。井流物在生产管汇汇合,经过一级分离器、二级分离器处理后,进入电脱水器处理为合格原油进行外输。根据原油性质不同,各级处理温度不同,一般一级分离器处理温度在60 ℃左右,二级分离器处理温度在85 ℃左右,电脱水器处理温度在85 ℃~100 ℃及以上。一级分离器出口含水率在30%左右,二级分离器的出口含水率在20%左右。以海上某中心处理平台为例,其二级分离器处理温度为90 ℃,二级出口含水率按照20%计算,高峰年份每天将有1 083 m3的高温污水脱出,这部分高温污水的能量是非常巨大的,有较好的利用潜力。下面对该部分脱出污水在海洋平台工艺流程及外输设计中的再利用进行分析研究。

图1 海上中心平台典型三级处理流程

2 脱出污水在工艺处理中的再利用

根据第1节的分析,二级分离器和电脱水器处理温度较高,脱出污水也具备较高的温度。由于水的比热容远大于原油比热容,大量热量储存在污水中,如果这部分污水直接进入生产水处理系统,将是能量的巨大浪费。因此,将二级分离器和电脱水器脱出的高温生产水分为两路:一路生产水仍按原处理流程,另一路回掺至生产分离器入口。脱出污水回掺流程模拟示例如图2所示。同时建立模型,对比脱出污水不回掺的流程对结果的影响。图3为脱出污水不回掺的流程模拟示例。

图2 脱水回掺流程模拟示例

图3 脱水不回掺流程模拟示例

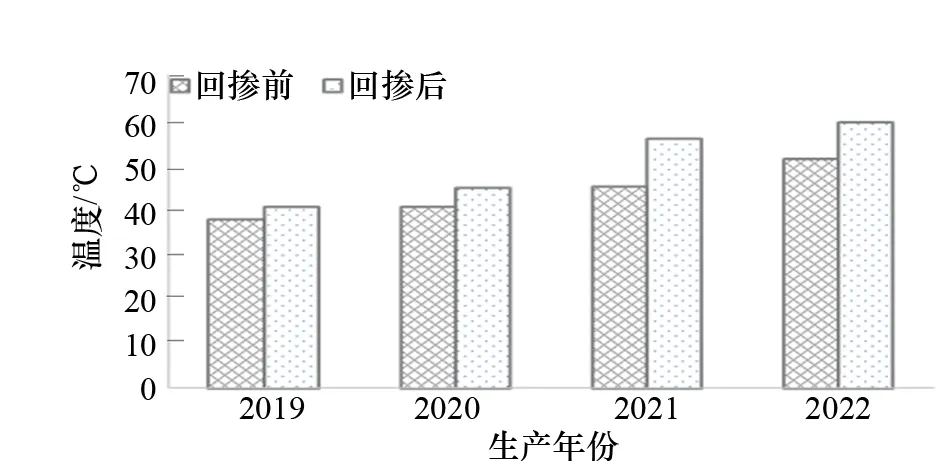

图4 回掺前后混合液温度对比图

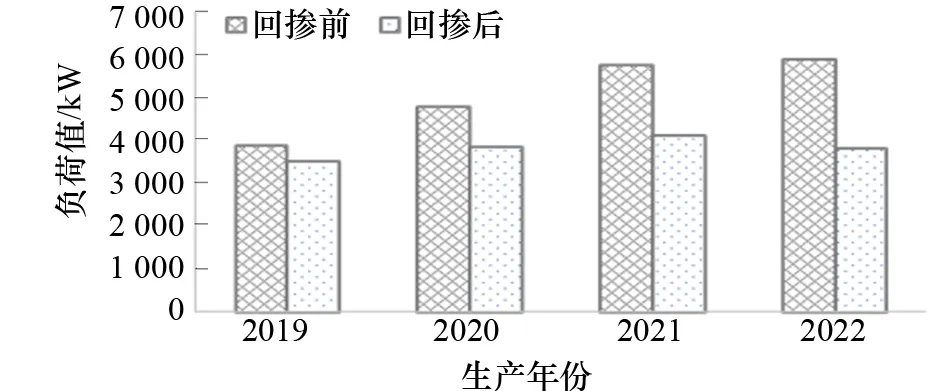

图5 回掺前后二级前负荷降低值对比图

通过2个方案的模拟结果对比可以看出:回掺高温污水后的一级分离器温度有了显著提升。回掺前后混合液温度对比如图4所示,可以看出:每个生产年份混合液温度均有不同程度的提高,最大可提高10.5 ℃左右,而温度的提升则有助于油水分离[6-7]。这主要是因为温度的增高降低了原油乳状液的稳定性。原油黏度减小,油水密度差增大,水滴易于沉降,有利于油水分离,达到了重复降黏做功的目的。另一方面二级分离器及电脱水器脱出的高温污水又重新回至一级分离器,促进一级分离器内液体含水率的提升。对于油水分离而言,超过一定含水率之后,大量脱出污水掺入含水原油中,使得W/O型乳状液转相为O/W型乳状液,同时原油中分散水滴相互碰撞的概率也增大,促进界面膜破裂水滴合并[6-7]。因此,随着含水率和温度的增加,脱水效果更好。

另外二级分离器及电脱水器脱出的高温污水中包含一定量的破乳剂,这些含有一定量破乳剂的污水又重新回掺至一级分离器中,也可以改进一级分离器的脱水效果。

回掺脱出污水的流程设计,充分利用了高温污水的热能,达到了循环利用热能的目的,使一级分离器的处理温度得到明显提高,同时降低二级前的加热负荷。根据模拟结果,投产前4年二级前加热负荷的降低值对比如图5所示,每一年均可不同幅度地降低二级前加热负荷,最高年份可降低加热负荷2 049 kW,充分做到了节能降耗。将降低的负荷转换为生产成本,可以看出:投产前4年共节约生产成本1 596万元,降本增效效果显著。

因此,二级分离器及电脱水器脱出的高温污水回掺至一级分离器的流程设计可以实现重复降黏做功、循环利用热能、充分降本增效的目的。

3 脱出污水在外输设计中的再利用

图6 不同方案海管入口温度对比图

经过海上中心处理平台的三级处理得到的合格原油通过海底管道进行外输。对于原油凝固点较高的输油管道,当管线输量下降时,管内介质沿程温降很快。当管线输量低于安全输量时,管道内原油温度将会低至凝固点以下,导致管线无法正常输送,或者发生凝管现象[6-8]。因此,当海管输送油量不满足安全输量时,为了油田的正常生产,需要采用掺水的方式进行外输。对于海洋平台而言,掺水水源通常有加热的海水、水源井水、生产污水等。海水腐蚀性高且加热消耗能源,在有其他水源的情况下一般不宜采用。水源井水受平台是否有水源井的限制,因此这2种水源暂不纳入方案比选。生产污水是油气田开采过程中的伴生产品,水源充足,取用方便,是管道后期运行掺水水源的首选。分析可知,二级分离器及电脱水器脱出污水在工艺流程中回掺效果显著,同样在外输方案中也可以借鉴利用。

图7 不同方案海管入口安全停输时间对比图

以海上某中心处理平台为例,该平台电站采用原油电站,该平台处理好的合格原油一部分用于电站,剩余的部分进行外输。由于平台上存在燃油用户,仍需将油品处理为合格原油后再掺水进行外输。对从注水系统掺水与掺入二级分离器和电脱水器脱出污水进行比较,建立2种不同掺水方式的输送模型,并采用软件进行模拟,结果如图6所示。

从图6可以看出:掺入二级分离器和电脱水器脱出污水可以提高外输温度约17 ℃,最高提高24%。对于高凝原油而言,外输温度的提高可延长海管入口的安全停输时间,有利于海管的安全运行。2种方案下海管入口安全停输时间对比如图7所示,可以看出:掺入脱出污水方案的各生产年份入口安全停输时间均有不同程度的延长,这对于高凝海底管道的安全运行是有利的。

图8 不同方案海管输送掺水量对比图

另外一个较为明显的优势在于,由于掺入的生产水温度较高、热量较大,所以需要掺入的生产水较水源井水来说,可降低掺水量50%左右,如图8所示。海上油田开发的一个特殊之处在于,海上油气处理与输送处于一个圈闭的流程,上游平台的物流输送至离岸较近的平台,根据下游平台的工艺情况选择依托处理或者不处理输送,逐级传递、处理、输送,最终传输至陆地终端。对于生产后期需要掺水外输的输油海管而言,后期掺入的污水需要进入被依托平台的工艺流程进行继续处理。对于被依托油田在生产后期高产出水的情况,外输掺水量的减少不仅可以降低下游平台的处理压力,也可减轻下游平台污水的回注压力;在操作费用方面,减少掺水量可以使得从上游输送来的含水原油能够直接进入下游二级进行处理,可节省操作费;同时,外输掺水量减少可减少下游油处理系统、水处理系统的处理量,可降低油水处理系统的整体操作费。

因此,生产后期外输掺水方案采用掺入二级分离器及电脱水器脱出的高温污水设计,可以提高海管外输温度,延长入口安全停输时间,减少掺水量,有利于高凝输油海管的运行。

4 结 论

(1) 脱出污水在工艺流程中进行回掺设计,充分利用了高温污水的热能,可显著提高混合液温度,改善油水分离的效果。同时,二级分离器前加热负荷峰值降低33%,显著节能降本,实现了循环利用热能、重复降黏脱水做功的目的。

(2) 外输方案设计中,后期掺水输送时采用掺加脱出的高温污水输送,不仅大幅度提高了海管入口的温度,保障高凝海管的安全运行,同时减少输送掺水量50%左右,减轻了依托老油田开发后期高产出水情况下的水处理及污水回注压力,节省下游平台操作成本。