顶张紧式立管现场监测传感器布点优化

2018-09-11刘义勇汪仁杰

刘义勇, 杨 亮, 李 卓, 王 运, 汪仁杰

(1.中海石油深海开发有限公司, 广东 深圳 518067; 2.海洋石油工程股份有限公司, 天津300451; 3.北京高泰深海技术有限公司, 北京102209)

0 引 言

顶张紧式立管(Top Tension Riser,TTR)是海洋深水油气资源开发的4种主要立管形式之一,其在位时的工作状态受多种因素的影响,包括海洋环境条件、浮体运动及操作条件等。由于海洋环境条件的时变性以及立管与浮式装置相互作用的复杂性,立管的在位安全具有独特的挑战性和明显的不确定性,一旦出现故障,将危及整个采油系统的安全[1]。现行TTR的设计规范建立在一定的假设和简化基础上,因此仅通过前期设计不能准确反映作用在立管上的真实载荷和实际应力。尽管目前采用提高设计标准或加大安全系数等手段解决这一问题,但立管破坏或失效事故仍时有发生。

对深水立管进行现场安全监测是国内外各大石油公司重点关注的问题,并成为深水立管完整性管理的一个重要组成部分。目前常用的监测手段包括[2-3]:平台位置监测、接头位置倾角监测、振动监测、应力监测、流速监测等。其中,振动监测是一种非常有效、直接的方法,对振动监测数据进行分析整理,再结合有限元模型,可判断立管的损伤位置和程度。目前针对不完备阵型的损伤识别方法[4-5]主要包括:LEE和KIM等提出的根据结构固有频率变化的损伤识别方法;LAW等提出的对比不完备阵型扩展到完备阵型下以单元应变能变化的损伤识别方法;AOKI和BYON提出的以损伤前后的模态柔度矩阵差为损伤指标的损伤识别方法;袁万城等提出的对比振动反应记录和模型计算结果的模型修正法:通过不断修正模型中的刚度分布,得到结构的刚度变化信息,实现结构的损伤识别和定位。除此之外,小波分析方法和神经网络方法等也是目前较为常用的几种方法。

综上所述,损伤识别方法都是以模态信息为基础的,如何获得最丰富的模态信息是传感器布设优化的目标。现有的模态信息的评估标准包括:(1)检验模态向量线性独立性的阵模态置信矩阵(Modal Assurance Criteria,MAC)。该标准的特点是在尽可能少的测点情况下保持线性无关,以便得到尽可能多的模态信息。(2)自振状态下系统运动能评定准则。该标准使测点方案测得的数据有尽可能高的信噪比。(3)表示测点自由度保留下的关于某一参数信息量的Fisher矩阵。该标准在衡量测点布设方案的优劣性方面较为突出。但单一标准并不能确定测点布设方案是否满足测量要求,因此本文综合选取MAC及Fisher矩阵作为评估标准,以保证最终的布点方案不仅能够得到足够模态信息量,而且对结构刚度变化具有足够的敏感性。

1 传感器选型

TTR监测系统主要分为2个部分:立管状态监测和立管响应监测。立管状态监测包括:内流温度、压力(内外压)、内流成分及流速立管腐蚀速率等信息。立管响应监测主要包括:张紧力、运动监测等2部分[6]。由于立管状态信息已由中控及流动保障系统测量,因此本文重点关注TTR的响应监测。立管的响应监测主要是为了获取立管在服役过程中应力、应变的变化情况,由于直接测量已安装就位立管的应力、应变存在困难,采用监测立管运动间接获取应力、应变数据的方法得到工业界的广泛认可和应用[7]。为了尽量减少立管监测系统水下安装作业的工作量,拟采用集成式数据采集传感器进行测量,整个传感器测量范围包括:加速度、角度和应变等3个部分。整个传感器为自主研发的成熟产品,传感器系统电路板如图1所示,安装夹如图2所示。

图1 传感器系统电路板 图2 传感器安装夹

2 目标模态选取

根据损伤识别理论方法及模型修正对模态信息的要求,应尽可能选取对立管运动贡献较大的模态作为目标模态。但从实际测量条件及数值计算考虑,还需要结合以下条件综合选取:

(1) 高阶模态在目前的测试条件下很难测取,应尽量选取低阶模态作为目标模态。

(2) 为了保证测量信号具有足够的信噪比,目标模态应具有较高的应变能。模态应变能的计算公式为

(1)

(3) 为了便于模型修正过程中测试数据与模型计算结果的对比,目标模态应尽量避开模态密集频段。

3 测点选取与优化

图3 立管主体结构示例

在TTR监测系统的实际安装过程中,需要考虑结构干涉和施工难度等方面的因素,以免干扰立管主体构件的正常工作及施工成本的上升[8]。图3为TTR的主体结构,可以看出:张力环以上为立管的张紧器部分,结构较为复杂,不利于较大体积传感器的安装及布线;回接套管接头以下为水下井口部分,同样不利于安装施工。两处具有单独设计的传感器进行测量。本章所讨论的测点主要分布在张力环以下到回接套管接头以上的部分。

(1) 测点位置初选。从模态向量的性质可知,固有振型的模态向量具有正交性,但由于实际测量中不可能在每个节点都布置传感器,因此向量的正交性会受到一定影响。在测点位置的初步选取过程中,应尽量保持向量之间的正交性,以获得模态信息量的最大化。由于本文中的方法是迭代优选算法,因此该阶段为测点位置初步选择的结果不影响最终测点位置的结果,但初选的优劣程度会决定整个优选过程的计算量。文献[9]推荐依据实际模型特别关注的位置和模型整体振型进行选择。

(2)

式中:ui,j为矩阵u(n×m)中的第i列及第j列;Mij为MAC矩阵中第i行、第j列的值。

(3) 定位MAC矩阵最大非对角元素。观察MAC矩阵确定最大非对角元素位于矩阵的第I行,第J列,其值为

(3)

(4)

得到k对MAC矩阵非对角元素最大值的削减能力为

(5)

依次将各个待选测点自由度进行计算,得到各点削减MAC矩阵中非对角元素峰值能力C:

(6)

其次,提高Fisher矩阵迹的能力。结构动态响应矩阵可表示为

us=H(q)+Γ

(7)

(8)

us=Φsq+Γ

(9)

模态振型的估计偏差协方差矩阵可表示为

(10)

故Fisher矩阵表示为

(11)

通过初步选定测点自由度计算得到Fisher矩阵为

Q=uTu

(12)

逐个添加未选择测点自由度至初步选定测点自由度的矩阵,则模态向量矩阵表示为

(13)

ΔTk=Tk-Tk-1

(14)

(15)

对ΔT进行归一化处理,可得

(16)

(5) 综合评估待选测点。将未选择测点自由度削减MAC矩阵非对角元素最大值的能力和增加Fisher迹的能力进行叠加(必要的时候还可以加入加权值)来改变损伤识别中自由度在这两方面能力的重要性。综合评估参数可用如下公式进行表征:

(17)

其中,增大Fisher矩阵迹的能力有利于结构参数的识别,削减MAC非对角元素最大值的能力对结构的动力特征识别有利。因此,在实际应用过程中可根据需要调整综合评价中二者的权重。依据未选择自由度的综合评估参数CT对未选择的自由度进行排序,将最优自由度归类到初步选择自由度中,随后重复步骤(2)~(5),逐步将未选择的自由度进行排序,最终得到符合要求的自由度数量。

(6) 重新评定初选测点组。完成上述测点计算之后,为了对初步选择测点进行检查,可保留重新选定的测点组,将初步选定的测点组重新评估。

4 优化算例

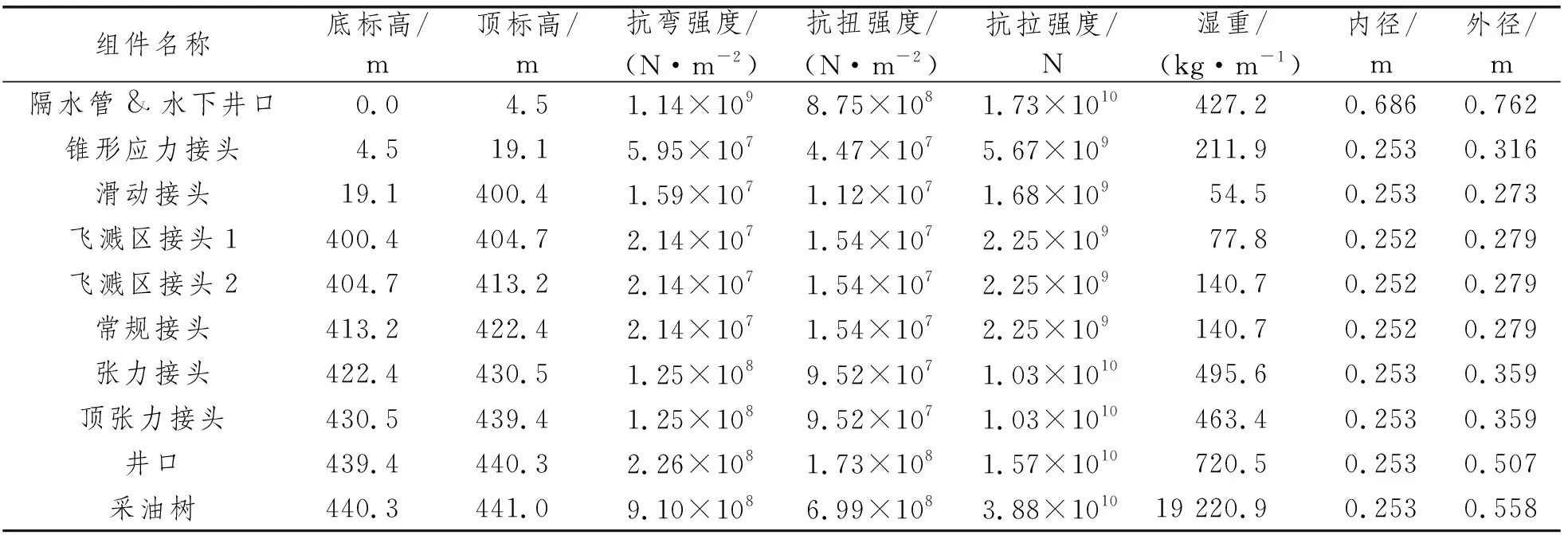

以某张力腿平台(Tension Leg Platform,TLP)所使用的TTR为例,利用第3节的方法对其监测系统的传感器布点位置进行优化,传感器采用第1节中选定的集成式传感器,测量立管的三轴振动加速度和三轴角速度。假定重点关注立管前4阶模态[10],旨在验证文中所述方法的可行性和适用性。该TLP所处水深404.69 m,平台连接8根张力筋腱及12根TTR。立管组成及具体参数见表1。

表1 TTR组成和技术规格参数

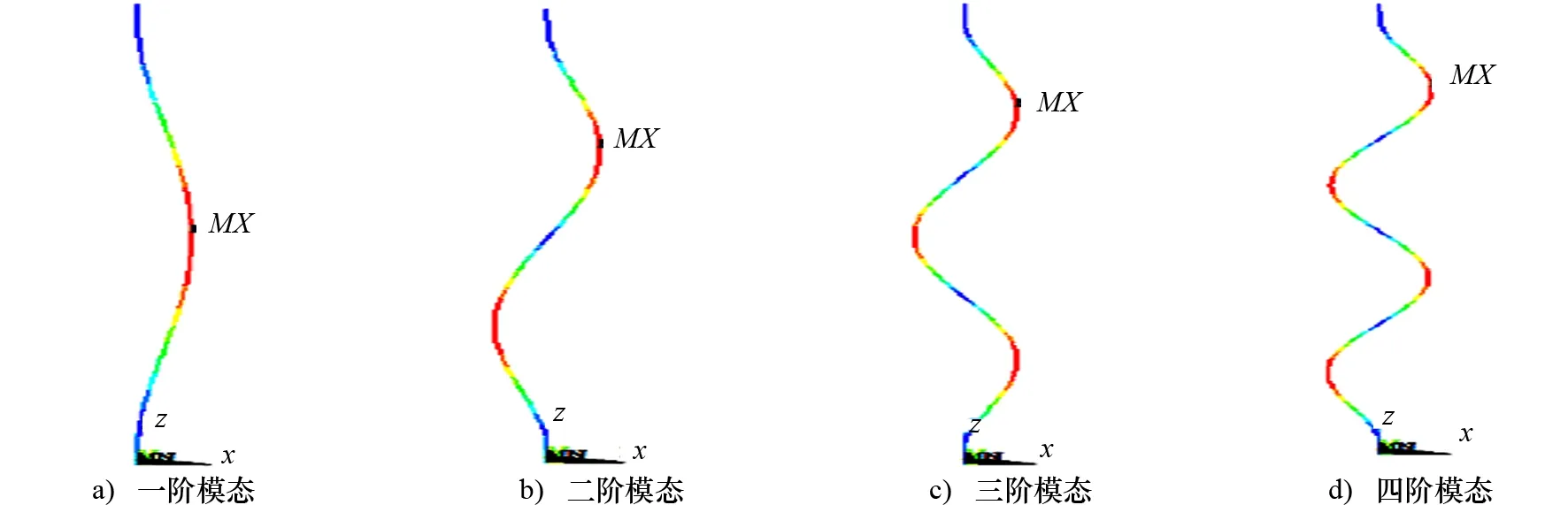

根据表1建立有限元模型,将整条立管离散为153个梁单元,每个单元大小约为3 m,每个单元节点考虑6个自由度运动。将前4阶模态作为重点监测对象[11]。TTR模态振型如图4所示。经过优选算法的迭代MAC矩阵非对角元素变化曲线如图5所示。Fisher信息矩阵迹变化曲线如图6所示。

图4 TTR模态振型图

图5 MAC矩阵非对角元素变化曲线 图6 Fisher信息矩阵迹变化曲线

图7 优选测点位置

由图5可知:根据MAC矩阵评判标准,对于重点关注的部分模态信息,仅包含于少部分自由度中,其他自由度所包含的信息量迅速下降。由图6可知:优选后,对于重点关注的监测变量,前200个自由度呈线性增加,其他自由度敏感性较低。

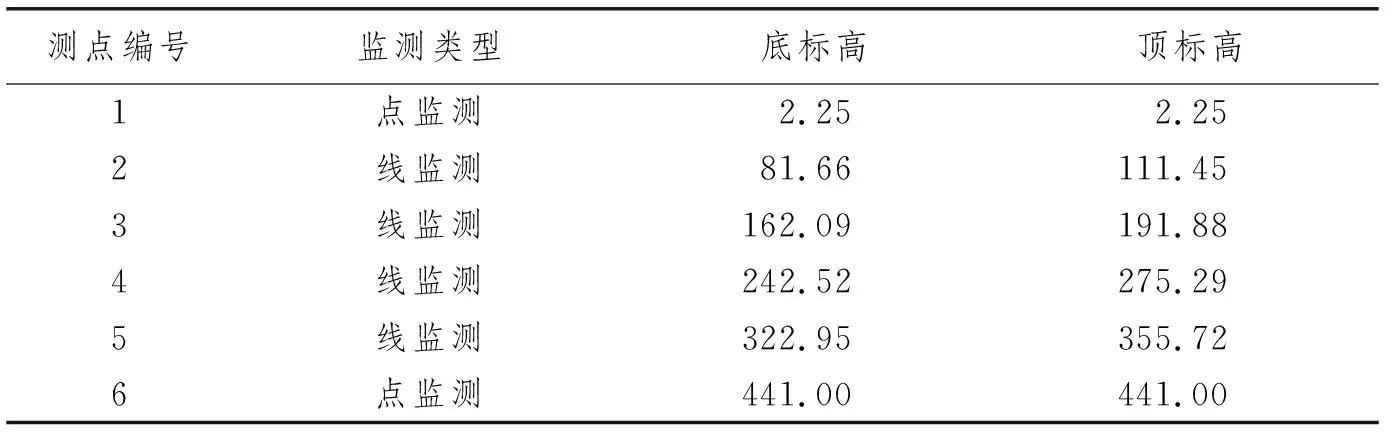

为保证MAC标准和Fisher信息阵两者均达到最优,选择MAC非对角元素最大值小于0.1和Fisher信息矩阵迹的百分率大于45%作为优选标准,取二者之间的大值,最终确定测点位置。根据对优选测点的排列总结,发现优选测点主要集中在6个位置[11],具体位置如图7所示,具体坐标值见表2。

表2 优选测点位置坐标 m

将优选自由度按几何位置确定6个测点,其中:测点1和测点6为独立测点,主要用于监测顶端和底端弯矩及应力变化的较大位置,采集测点位置的应力变化[12];测点2~测点5为连续测点,需要综合利用集成传感器中倾角和加速度的测量数据,以便捕捉立管的运行形态,最终基于立管运动形态推算其受力及应力变化情况[12]。采用该方案对TTR进行监测可有效减少监测仪器的布放,从而节约海洋工程现场安装和作业的费用。

5 结 语

利用本文的传感器布点优化算法,可快速搜索出用于目标模态识别的测点位置,测点位置同时满足MAC矩阵和Fisher矩阵的评估标准,结果显示测点优选顺序正确。优选算法在收敛精度、收敛速度及全局寻优能力方面均有不同程度的提高,在实际TTR监测系统传感器布点优化方面具有一定的应用潜力。