海上平台2 000 k W级大功率注水泵设计及示范应用策略探讨

2018-09-11安维峥徐海波

洪 毅 马 强 安维峥 徐海波

(中海油研究总院有限责任公司 北京 100028)

注水泵是满足海上油田注水、实现海上采油的关键设备[1]。近年来,随着我国海上油气田区域和现有油田进行调整开发以及中心平台注水量的增大,对单台注水流量500 m3/h、注水压力10 MPa、轴功率2 000 k W以上的大功率注水泵的需求日益增加[2-3]。目前渤海油田91%的油气产量来自注水开发,注水是实现渤海油田3 000万吨持续稳产的重要手段,而大功率注水泵是海上油田注水开发“卡脖子”的技术装备。由于此类大功率注水泵技术含量较高、应用工况苛刻、耐腐蚀材质工艺难度高,被Sulzer、Flowserve、Ruhrpumpen等少数国外厂商垄断,单台进口注水泵价格在千万元人民币以上,存在采办价格高、备品备件和人员服务费用昂贵的问题[4-5]。本文依托渤海某海上油田项目,对大功率注水泵国产化可行性进行分析,从泵的水力模型、性能分析、风险识别及应对措施进行论证,最终对5台2 000 k W级注水泵中的1台开展了国产化研发及示范应用策略探讨。

1 注水泵总体方案设计

本文设计的注水泵额定工况点主要参数及要求如下:泵流量为570 m3/h;吸入压力为1 100 kPaG;排出压力为11 400 kPaG;介质比为1.02;泵效率≥75%;橇块尺寸为9.5 m×3.5 m×4.0 m;调速方式为液力耦合调速;安装区域在平台中层甲板安全区。

1.1 泵型和结构的确定

通过主要技术方案对比,本文设计的注水泵结构形式采用石油化工和天然气工业领域离心泵标准规定的BB3型(两端支承式多级轴向剖分离心泵)。该泵壳体采用水平中开轴向剖分,进出水管道设计在泵体下部分,在不拆卸进出口管线及驱动机的情况下可进行维修及更换转动部件,检修维护十分方便,便于海上应用和维护[6]。

注水泵总体结构采用6级转子,首级叶轮采用双吸叶轮,可大大降低泵的必须汽蚀余量,提高其汽蚀性能;采用双涡壳流道,过渡流道采用双吐出流道,能有效地平衡径向力;叶轮采用背靠背布置型式实现自平衡;叶轮与轴采用过盈配合,卡环单独定位;壳体级间采用螺旋短流道过渡,可使泵体轴向尺寸减小,结构紧凑并能有效地减小泵轴承的跨距,提高泵运行的可靠性;径向采用滑动轴承,轴向采用平面止推力轴承,轴承采用强制润滑,可保证轴承的使用寿命;高压端设有平衡室与低压端用平衡管连接,可降低高压端密封腔压力;机械密封采用集装波纹管式,并采用从首级叶轮涡室取水的PLAN 11自冲洗的润滑冷却方案。

1.2 主要参数计算

1)比转速。本方案中确定叶轮进口当量直径D0=165 mm,叶轮进口直径DJ=172 mm,叶轮出口直径D2=385 mm,叶轮出口宽度b2=32 mm,叶片7片。

在配有液力耦合器后,考虑3%滑差损失后,泵转速n为2892 r/min。对于多级泵,单级扬程H为175 m,首级双吸叶轮的比转速ns为62,根据泵必须汽蚀余量NPSHr确定泵的汽蚀比转速C为883.7[7]。

2)泵的进出口管径。以泵流量Q=570 m3/h、流速VS=3 m/s确定泵的进入口管径为0.259 2 m,按法兰标准靠档取吸入口管径DS=0.25 m。当压力较高或泵较大时,出于对管路系统投资经济性的考虑,一般泵出口管径Dd按(0.7~1)DS计算。由于此泵流量较大,压力较高,取出口管径Dd为0.8 DS,按法兰标准取出口管径Dd=0.2 m。

3)电机功率。根据流量Q、扬程H、比重γ和效率η确定电机的轴功率为2 039 k W。为保证大流量工况下电机不超功率,一般按1.1倍轴功率选择电机功率,即电机功率为2 243 k W。由于该泵组配带液力耦合器,机械效率损失按95%效率计算,电机功率为2 361 k W,考虑一定预留后配置2 500 k W标准电机。

4)并联运行要求。在注水泵设计开发过程中,考虑到本文设计的注水泵需要与4台进口泵同时并联运行的工况,本文设计的注水泵的Q-H曲线的斜率须与进口注水泵的斜率基本一致,两者关死点与额定点扬程的比值相同。因此,本文设计的注水泵在水力设计上按关死点与额定点扬程的比值1.165进行设计。

1.3 计算流体动力学流场分析

采用双精度计算方法,应用有限体积法离散控制方程,选用分离式求解器,假定流动定常,湍流模型选取RNGκ-ε模型,以尽量考虑弯曲壁面对流动的影响,对近壁区域处非充分发展的湍流流动采用标准壁面函数进行处理,压力和速度的耦合采用SIMPLEC算法,扩散项的离散采用二阶中心差分格式,对流项、湍动能与耗散率输运方程的离散均采用二阶迎风格式,各控制方程采用二阶离散格式以减小数值计算截断误差的影响,提高计算精度。

首级与各次级叶轮三维模型如图1所示,过流部件三维模型如图2所示,各级叶轮压力的变化如图3所示,泵从入口至出口压力的变化情况如图4所示,可以看出,在首级叶轮叶片入口处的背面压力为最低值,在吸水室压力变化不明显,从首级叶轮入口开始压力逐级递增,在泵出口压力达到最大值。

图1 首级与各次级叶轮三维模型Fig.1 Three-dimensional model of the first and the second impellers

图2 过流部件三维模型Fig.2 Three-dimensional model of over-current components

图3 各级叶轮表面压力分布Fig.3 Pressure distribution on the surface of the impellers

图4 过流部件压力分布Fig.4 Pressure distribution of the over-current components

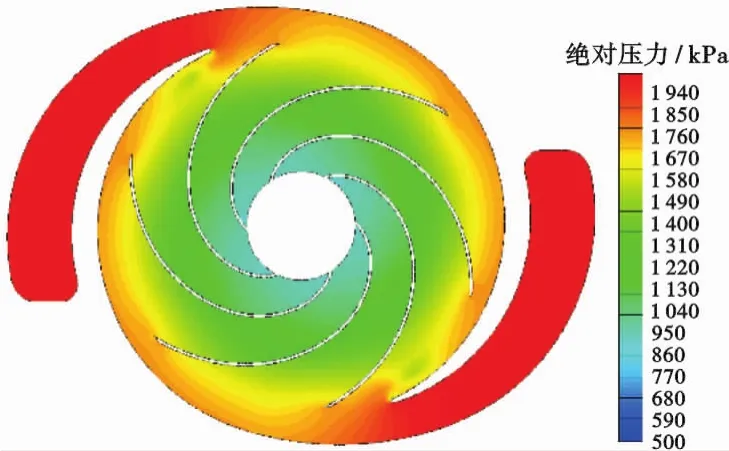

图5 和图6为叶轮平面图上的压力分布情况,可以看出,从叶轮入口开始压力逐渐增大,在压水室末端达到最大值。首级压水室和次级压水室内的压力分布具有轴对称结构,这种压力分布可以减小叶轮外缘所受到的径向压差作用,能够减小泵的震动和噪音,同时减小转轴的应力疲劳,提高泵运行的可靠性。

图5 首级叶轮平面压力分布Fig.5 Stress distribution of the first impeller

图6 次级叶轮平面压力分布Fig.6 Stress distribution of the second impellers

1.4 有限元强度分析

为了进行注水泵的应变分析,需要通过静态有限元分析方法开展强度分析,对泵体和泵盖进行建模(图7)。ANSYS软件自动精细划分模型网格(图8),在不影响计算结果的基础上对泵体上的螺栓孔等部分进行简化,网格划分的单元类型为带中间节点的四面体,模型包含78.6万个节点和50.5万个四面体单元。

图7 泵体计算模型Fig.7 Calculation model of the pump component

图8 泵体网格划分Fig.8 Grid partition of the pump component

基于ANSYS软件对注水泵泵体的应力形变进行校核分析,根据计算工况加载压力载荷和管口载荷,考虑了3种工况:在正常工作时(1.0~11.2 MPa),泵体的最大应力为134.2 MPa,小于许用应力,泵体最大总变形为0.114 mm,法兰最大轴向变形为0.024 mm;当叠加施加3倍标准管口载荷后,泵体最大应力基本不变,泵体最大总变形增到0.2 mm,法兰最大轴向变形为0.11 mm;按最大允许工作压力校核泵体强度(12.5 MPa),泵体最大总变形为0.4 mm,各级口环径向变形为-0.008~0.065 mm,泵体最大应力为276.7 MPa,等于材料屈服强度的2/3倍,如图9、10所示,满足设计强度要求。由此可知,本文设计的注水泵在最大允许工作压力12.5 MPa下可以满足安全可靠运行的要求。

1.5 水力性能分析及验证

经过不断优化,最终确定了本文设计的注水泵定型参数,经过出厂集成测试,验证了水力性能(图11)。可以看出,本文设计的注水泵效率满足设计要求,额定工况点泵效为80%,震动检测、噪音检测、轴承温度均满足规范要求。关键性能参数对比表明,本文设计的注水泵性能达到进口品牌注水泵技术水平,如表1所示。

图9 泵体最大应力分布(最大允许工作压力12.5 MPa工况)Fig.9 Maximum stress distribution of pump body(Working condition of the maximum allowable working pressure with 12.5 MPa)

图10 泵体总变形(最大允许工作压力12.5 MPa工况)Fig.10 Maximum deformation distribution of pump body(Working condition of the maximum allowable working pressure with 12.5 MPa)

图11 本文设计的国产注水泵水力性能Fig.11 Hydraulic performance of domestic water injection pump designed in this paper

表1 本文设计国产注水泵与进口注水泵性能对比Table1 Performance comparison with the domestic water injection pump and imported water injection pump designed in this paper

2 注水泵设计关键技术

2.1 注水泵材质优选

本项目中注水介质主要为生产分离器所分离的生产水,并掺混一定比例的海水,水质分析表明其Cl-含量高达12 935.11 mg/L。平台周边区域以往采用的进口注水泵采用C-6材质,为了保证注水泵材质的耐腐蚀性和强度要求,参考渤海湾同类海上油田使用经验及API610推荐做法[8],本文设计的注水泵要求采用防腐等级更高的D-1材质。结合海上材质应用经验,对本文设计的注水泵各主要零部件提出了详细的材质要求,如表2所示。

表2 本文设计国产注水泵主要材质情况Table2 Main material of domestic water injection pump designed in this paper

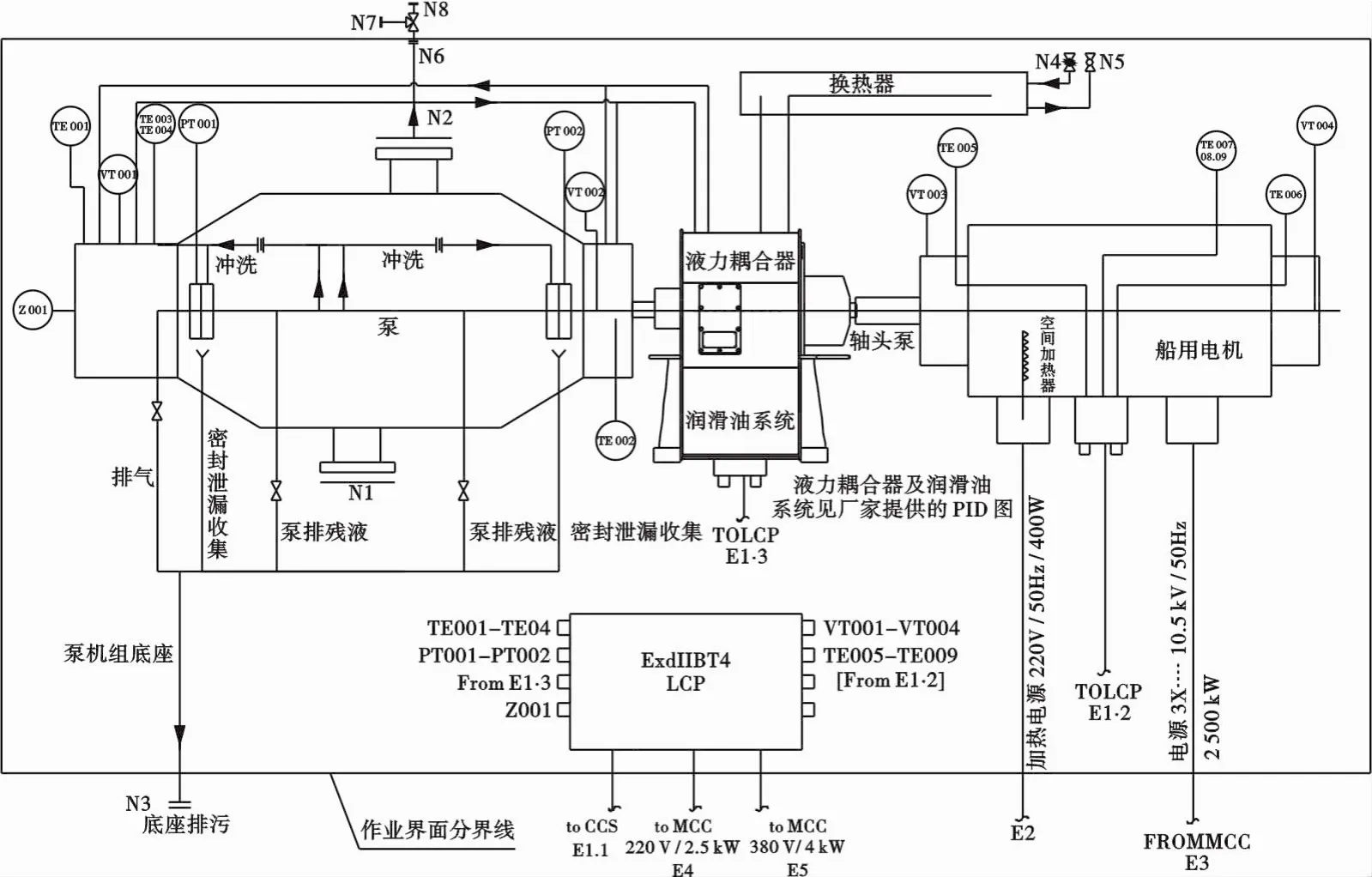

2.2 注水泵在线监测

本文设计的注水泵要求配置一套在线故障诊断系统[9-10],可以对振动、轴承温度、滑油参数等关键运行参数进行采集和分析,以提高国产注水泵运行可靠性和维保效率。在本项目中,对于本文设计的注水泵监测点冗余设计,监测点比以往注水泵项目增加30%以上,增加了对液力耦合器轴承温度、箱体振动、油箱滑油液位等检测点,涵盖了泵本体、液力耦合器、电机、滑油系统的温度、压力、液位、位移、振动等,可以通过图形方式进行数据统计。所有信号通过LCP控制盘实现人机界面显示,并与DCS系统通讯来实现对本文设计的注水泵的在线监测和保护,并预留远程数据传送接口。本文设计的注水泵监测方案如图12所示。

图12 本文设计的国产注水泵监测方案Fig.12 The monitoring schedule of the domestic water injection pump designed in this paper

2.3 液力耦合器调速

在本项目中,为了适应海上调速并满足平台占地和重量限制,本文设计的注水泵采用液力耦合器调速,与泵、电机共用一种规格滑油,共用一套滑油冷却器,从而节省空间。注水泵采用强制润滑,液力耦合器底壳作为油箱,无需为注水泵单独设置油站[11-12]。滑油冷却器采用海水与滑油冷却方式,其中换热管材质为钛材,壳体为316L不锈钢。

2.4 注水泵技术优化

近年来国产注水泵的产品质量不断提升,在海洋油气领域的应用经验不断丰富,故障率逐年递减。通过总结分析,认为海上国产注水泵故障主要体现在机封故障、振动异常、中分面刺漏。因此,在本文设计的大功率注水泵国产化应用方案中,重点开展了以下3个方面技术优化。

1)泵体中分垫密封优化。2012年以前,海上个别老型号的国产注水泵曾发生过中分面刺漏问题,主要原因是原密封垫性能不好,拆解泵壳未更换密封垫,或在泵设计时泵壳端面厚度不够。在本项目中,设计注水泵时对泵型进行了优化,通过有限元分析计算,增加壳体中分面厚度。在加工措施中,泵体采用数控加工,密封大平面采用特殊的加工工艺,有效地保证了平面度和加工精度,提高了中开面的密封能力。

2)减震优化。以往国产注水泵因流道设计问题,平台应用后震动较大。在本文设计的注水泵中,加强了设计阶段泵壳流体设计,采用首级双吸叶轮结构,降低汽蚀引起的机组振动;并且对机座结构的设计进行了优化,加强底座厚度。从泵底座结构方面减少了泵振动产生的因数,从而提高了泵组可靠性和高效性。

3)机封优化。以往平台注水泵的机封泄漏,大都是因为机封易被冲洗水破损。本文设计的注水泵中已更换成固体颗粒不能进入机封内部的集装波纹管式,提高了机封可靠性。

3 示范应用策略探讨

3.1 遵循循序渐进的推进路线,确保风险可控

在应用模式方面,本项目平台共有5台注水泵,运行模式4用1备。投产初期备用台数较多,第1年有3台备用泵,第2年有2台备用泵,因此本文设计注水泵可以有足够的时间进行磨合,风险可控。

在使用风险方面,分析了输送介质、布置区域、泄漏风险、腐蚀风险、振动风险、运行模式等风险点,本项目输送介质为海水和生产水,非易燃易爆介质,输送介质较为安全;在安全防护要求方面,左侧为防火墙,右侧为电气间,不需要防爆电机,风险较低。

在介质泄漏风险方面,充分考虑了中分面刺漏风险,且不存在爆裂;在振动风险方面,通过加强设计阶段泵壳流体、机座结构的设计,加强出厂动静平衡测试,风险较低。

3.2 核心部件采用国产化,确保整体质量的可靠性

在产品研制风险方面,本文设计的注水泵要求设计、制造、测试严格参照API610最新版执行,研制产品需要通过第三方权威船级社产品认证。通过详细评估国外以及国内陆上BB3型离心泵的应用现状和主要参数,认为国内对于2 000 kW级平台大功率注水泵的研制基础较为成熟,具备海上首台套示范应用的条件。

为保证本文设计的注水泵的系统可靠性,经与用户方充分沟通,泵体核心采用国产化,部分零配件采用进口品牌,如在液力耦合器、探测元器件、最小回流阀、机械密封等关键零部件等,以保障首台套国产大功率注水泵整体可靠性。

3.3 重视集成测试方案,明确售后维保策略

本文设计的注水泵首次采用液力耦合调速新技术,因此较以往项目对成橇注水泵的集成测试能力要求更高,不仅开展了注水泵全速试验的性能测试,而且在海油成功完成液力耦合器调速联调试验。

在售后维保方面,要求厂家提供3年的质保服务,要求使用方在投产初期优先使用本文设计的注水泵,以充分检验其可靠性和稳定性。

4 结束语

通过实践论证,最终确定在海上某项目开展我国首台套2 000 k W大功率注水泵示范应用。在后期实施过程中,本文设计的注水泵实测性能指标达到进口品牌注水泵技术水平,而且降本增效显著,单台国产注水泵相对进口注水泵预期可节省设备投资1 300多万元人民币,节省多达70%的设备费用,有望打破国外企业长期对我国海上大功率注水泵的产品垄断,同时后期维护也可实现本土化。

随着渤海油田注采开发过程中注水量不断增加,大型注水泵可充分发挥高效、节省平台空间的优势,未来具有广阔的需求空间。同时,大功率注水泵的国产化实践,对于今后渤海油田注水开发降本增效具有重要的示范意义。