海上模块钻机新型管子处理机器人的研制*

2018-09-11杨向前曹振波

杨向前 周 超 刘 健 曹振波

(1.中海油研究总院有限责任公司 北京 100028; 2.沈阳新松机器人自动化股份有限公司 辽宁沈阳 110168)

模块钻机是海上钻完井作业重要装备,其作业效率直接影响到钻完井作业时效,而模块钻机对钻杆、套管等的处理效率是影响钻完井综合作业效率的关键因素。以钻杆处理为例,据统计接单根时间占总钻井时间的12%~20%。

在海上钻井过程中,管子一般在主甲板上水平排放;而管子通过转盘下入井中时是竖直状态。管子从水平到竖直状态的转换在常规作业中需要通过平台吊机、模块钻机的钻台面小绞车、顶驱的配合实现,需要平台吊机司机、甲板工、钻工、司钻等多工种参与,这是一个重复性高且劳动强度较大的工作流程。人工进行钻杆、套管、钻铤等管子输送和起下操作不仅作业效率低,而且还有劳动强度大、安全风险高、操作环境差等问题[1-2]。

同时,海上钻井朝着深水、深井、大位移井等方向发展,高昂的作业成本和船舶日费也对作业效率提出了更高的要求,因此,钻井设备的自动化成为必然趋势[3],自动化装置的使用可有效缩短钻井周期,并可减轻工人的劳动强度[4]。

管子处理装置作为钻机自动化系统的重要组成部分,其自动化的发展尤为关键[5-7]。随着技术的发展,目前国外已有多种管子处理装置问世与应用,主要有机械固定式、液压举升式、机械臂式等3种类型[8]。其中,机械固定式管子处理装置的典型代表是North Rig公司的C16型设备,其自动化程度较低,适用于小型钻机/修井机;液压举升式管子处理装置的典型代表是CANRIG公司的Power CAT,其特点是结构简单、占地面积和重量较高[9];机械臂式管子处理装置常用于海上平台,在输送过程中整个装置需要整体随管子起升,其扫过的面积也较大,存在控制要求高、装配复杂等特点,比较典型的有Varco公司的V-Door Machine、Pipe Laydown System、Stand Hand,MH公司的Eagle/Eagle light等[10]。

本文针对国外公司同类产品在模块钻机应用中存在的问题进行了改进,以机械臂式管子处理装置为基础,研制了新型管子处理机器人,采用ANSYS软件对关键零部件进行了安全性和可靠性分析,并通过样机试验对其作业效率进行了分析,结果表明本文研制的管子处理机器人进行起下钻作业安全稳定,能够极大提高钻完井作业时效,可满足模块钻机海上作业要求。

1 机构原理

正常钻进、下钻时管子处理机器人需要将管子堆场猫道上水平排放的管子抓取、翻转成竖直状态并移到井口,起钻时管子处理机器人需要将井口的管子抓取、翻转成水平状态并放置到猫道上。为了钻丛式井,海上模块钻机的DES(钻井设备模块)和DSM(钻井支持模块)之间有相对移动,因此管子处理机器人和管子堆场猫道相对位置会发生变化。因此,设计出的管子处理机器人总共有7个自由度,分别为Ⅰ轴转动、Ⅱ轴主臂摆动、Ⅲ轴翻转座摆动、Ⅳ轴内臂摆动、Ⅴ轴外臂摆动、Ⅵ轴扼梁摆动和Ⅶ轴扼梁旋转,具体分布如图1所示。

图1 海上模块钻机新型管子处理机器人机构原理图Fig.1 Struture principle of new pipe handling robot for offshore modular drilling rig

当钻井平台移动时,管子处理机器人与钻机管子堆场猫道相对位置发生变化,Ⅰ轴可带动机器人整体转动,调整臂头对准猫道处待处理的管子,该功能可以适应机器人平面范围内位置变化引起的抓管位置变化。Ⅱ轴摆动可带动主臂实现俯仰角度变化,调整机器人的大致工作幅度。Ⅲ轴转动可以调整副臂的整体姿态,实现取杆、送杆工作状态的转换。Ⅳ轴与Ⅴ轴的协调运动共同确定了扼梁精准位置。此外,扼梁还可通过Ⅵ轴、Ⅶ轴进行2个平面的角度调整。

管子处理机器人采用内翻式结构,即主臂采用中间开放结构,副臂可通过主臂空间对管子直接进行抓取,避免了通过整体转动来获得抓取位置与工作位置的切换,有效提升了工作效率。

管子处理机器人将管子从堆场移到井口的工作过程如下:

1)管子移运装置将管子抬至猫道处的V形支架上,为抓取工作提前准备。管子处理机器人主臂变幅,使主臂角度变小,同时副臂收缩,随翻转座整体向主臂翻转,并穿过主臂内部空间。当主臂角度与平台表面接近平行,同时副臂协同运动使管子抓放总成对准猫道处的管子,经管子抓放总成自身调整后使两个管子夹爪轴线与管子平行,然后对管子实施抓取。

2)完成管子抓取工作以后,主臂变幅,角度变大,同时副臂协同运动使被抓取的管子从主臂内部空间穿过并不断调整管子姿态,使其最后竖直放置在工作位置上。

3)当管子被抓取至工作位置以后,还需进行精确的位置调整,使其对准下方的钻柱和上方的顶驱装置,对准以后管子抓放总成扶持夹爪夹紧,抓取夹爪松开,管子处理机器人对管子起到扶持作用,然后由下部铁钻工和上部顶驱分别对该管子两端进行连接,至此管子处理机器人完成全部工作(图2)。

图2 海上模块钻机新型管子处理机器人工作状态示意图Fig.2 Sketch map of the working status of the new pipe handling robot for offshore modular drilling rig

2 结构设计

管子处理机器人由主臂基座、主臂、翻转座(属副臂)、内臂(属副臂)、外臂(属副臂)和管子抓放总成等6个部分组成,如图3所示。

图3 海上模块钻机新型管子处理机器人的结构组成Fig.3 Structure composition of the new pipe handling robot for offshore modular drilling rig

管子处理机器人主臂采用箱型双臂结构形式,中间空间开放。翻转座在III轴油缸的推动下可绕III轴带动副臂整体旋转,副臂可穿过主臂内部空间,为管子的举升提供通道。

管子处理机器人副臂采用串联机器人结构型式,其与主臂系统相对独立,能够单独完成抓取动作。副臂由翻转座、内臂、外臂等3个部分组成,其中翻转座可带动副臂整体翻转;内臂与外臂的协调运动共同保证了管子抓放总成与管子的相对位置,实现机器人顺利抓取。副臂与主臂的配合运动完成了管子的举升工作。

管子处理机器人管子抓放总成是管子抓取部件,由扼梁及相关工作部件组成。装置两端设置2个抓取夹爪,抓取夹爪在自身油缸的作用下可实现开合动作,实现对管子的夹紧和脱离。在管子抓放总成一侧设置有一套扶持夹爪,在钻井平台连接两根管子时,扶持夹爪保证了两根管子的准确对接,并且管子在扶持夹爪滚轮的作用下可自由转动,实现两根管子的螺纹连接,具体结构组成如图4所示。

管子抓放总成在Ⅵ轴油缸的带动下可绕Ⅵ轴旋转,在竖直平面上调整角度,通过Ⅶ轴与副臂外臂连接可实现装置的水平角度调整,保证了2个夹爪轴线与管子轴线不平行时能够通过改变角度完成抓取工作。

图4 海上模块钻机新型管子处理机器人管子抓放总成结构机构组成及工作原理图Fig.4 Structure composition and operation principle of the new pipe handling robot assembly for offshore modular drilling rig

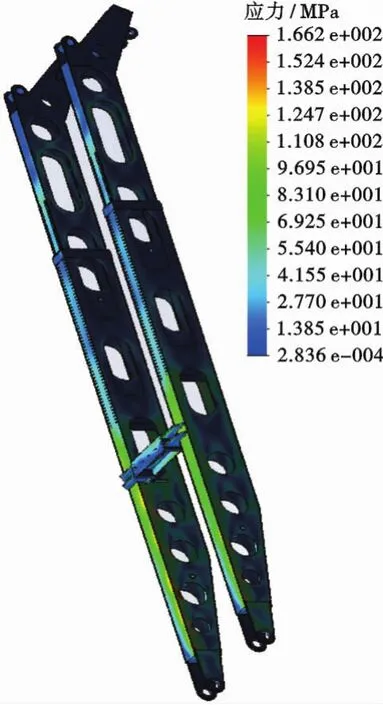

图5 海上模块钻机新型管子处理机器人基座受力分析结果Fig.5 Analysis result of the base of the new pipe handling robot for offshore modular drilling rig

3 材料优选

3.1 基座材料

基座为整套管子处理机器人的非运动部件,是管子机器人运动部件和平台甲板的连接点,因此受力状况最为恶劣。

图5为基座受力分析结果图,可以看出基座承受的最大应力为388.8 MPa。根据《机械设计手册》[11]要求,机架安全系数应该取1.5以上,则基座材料屈服强度至少为583.2 MPa。

针对基座的设计要求,考虑使用材料Q235、Q345或者HG785D,这3种材料的性能见表1。由表1数据可以看出,HG785D材料可满足基座屈服强度需求,因此基座材料选择HG785D。

表1 Q235、Q345和HG785D材料性能Table1 Performance of Q235,Q345 and HG785D material

3.2 主臂材料

主臂与基座相连,是整套管子处理机器人中结构最大的部件。图6为主臂受力分析结果图,可以看出主臂承受的最大应力为166.2 MPa,若安全系数取1.5以上,则主臂材料屈服强度至少为249.75 MPa。由表1可知,材料Q345和HG785D均可满足主臂强度要求,但综合考虑材料成本,最终主臂材料选择Q345。

图6 海上模块钻机新型管子处理机器人主臂受力分析结果Fig.6 Analysis result of the main arm of the new pipe handling robot for offshore modular drilling rig

3.3 外臂材料

外臂与管子抓放总成直接相连,其强度直接影响到抓管的稳定性。图7为外臂受力分析结果图,可以看出外臂承受的最大应力为154.4 MPa,若安全系数取1.5以上,则主臂材料屈服强度至少为231.6 MPa。由表1可知,材料Q345和HG785D均可满足外臂强度要求,但综合考虑材料成本,最终外臂材料选择Q345。

图7 海上模块钻机新型管子处理机器人外臂受力分析结果Fig.7 Analysis result of the external arm of the new pipe handling robot for offshore modular drilling rig

4 工作时效分析

4.1 工作节拍分析

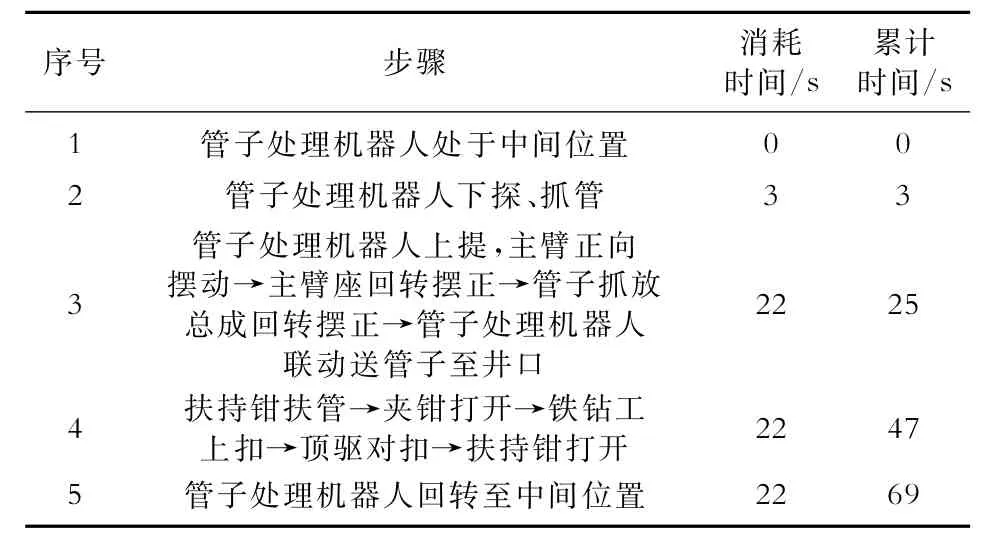

根据本文研制的新型管子处理机器人工作节拍(表2),单程工作时间不超过10 s,配合铁钻工作业处理单根管子的总时间约为69 s(含上卸扣时间)。按照单根管子长度为10 m估算,管子处理机器人的起下钻速度可以达到520 m/h左右。据统计,当前海上常规模块钻机起下钻速度裸眼段为250~350 m/h、套管段为450 m/h,因此本文研制的新型管子处理机器人起下钻速度相比常规模块钻机可提高15%以上。

表2 海上模块钻机新型管子处理机器人工作节拍Table2 Work cycle of the new pipe handling robot for offshore modular drilling rig

同时,管子处理机器人进行抓管操作时可同步进行管子移运(将管子从管子堆场移运到猫道上待用,或将猫道上的管子移运至管子堆场)、顶驱不占用井口提升(或下降)等操作,可进一步提高管子处理的工作效率。

4.2 样机试验

为了验证本文研制的新型管子处理机器人的工作时效,试制了管子处理机器人的原理样机,如图8所示。原理样机模型比例为1∶50,各轴采用电机驱动,通过限位开关来约束电机行程。

图8 海上模块钻机新型管子处理机器人原理样机Fig.8 Prototype picture of the new pipe handling robot for offhsore modular drilling rig

将管子处理机器人动作分为4个试验步骤:①管子处理机器人从中间位置下探,至管子堆场处抓取0.2 m长模拟钻杆;②管子抓放总成回转联动,将钻杆送至井口;③铁钻工上扣后,抓管扼打开;④管子处理机器人回到中间位置。根据以上步骤对动作时间进行计量,50次有效抓管动作消耗时间的计量平均数据见表3,与理论时间数据对比情况见图9。

表3 海上模块钻机新型管子处理机器人原理样机试验数据Table3 Prototype test of the pipe handling robot manufactured in this paper

图9 海上模块钻机新型管子处理机器人动作时间理论数据与试验数据对比Fig.9 Comparison between theoretical data and prototype test data of the new pipe handling robot for offshore modular drilling rig

根据样机试验数据,新型管子处理机器人完成一套抓管动作平均耗时67.6 s,与理论设计数据69 s基本吻合,并略有降低,分析其原因为:①步骤3中铁钻工上卸扣速度对管子处理机器人工作时间影响较大,样机试验适当考虑抹丝扣油等辅助动作的时间,导致其耗时略高;②步骤4中管子处理机器人的中间位置确定,对整体工作时间有影响,在样机试验时管子机器人为连续动作,减少了其中间位置的启停所消耗的时间,因此其耗时与理论数据相比略有降低。

综合样机试验数据,新型管子处理机器人完成1套抓管动作平均耗时约67.6 s,以此估算其起下钻速度可以达到520 m/h以上,与理论设计工作节拍数据基本吻合。同时,从原理样机模仿现场起下钻作业进行管子输送试验结果可以看出,该原理样机可以顺利地完成管子抓取、翻转、移动等动作,整个管子输送过程平稳、快速,证明了本文研制的新型管子处理机器人可以正常工作,对老平台液压钻机改造具有指导意义。

5 结论

以机械臂式管子处理装置为基础,研制了一种海上模块钻机新型管子处理机器人,该机器人共包含7个自由度,主要由主臂基座、主臂、翻转座、内臂、外臂和管子抓放总成等6个部分组成。利用ANSYS模拟计算优选了新型管子处理机器人主要结构材料,按照1∶50制作了原理样机,样机试验起下钻速度可达到520 m/h以上,可大幅提高钻完井作业时效,满足模块钻机海上作业要求,具有较好的应用价值。