降低闪速炉烟灰发生率

2018-09-11骆时雨

骆时雨

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

闪速熔炼是目前较先进的铜生产工艺,但其本身仍存在突出的弱点,如烟尘发生率高,一般在5%~10%之间,报道最低的为日本东予冶炼厂4%左右。较高的烟尘发生率主要带来两个方面的问题:

(1)大量的熔融状烟灰随烟气进入排烟系统,加大了余热锅炉的运行负荷,并在上升烟道出口、闪速炉余热锅炉、闪速炉电收尘等处形成粘结,降低了余热锅炉的传热效率和电收尘的收尘效率[1-2]。严重时甚至危及设备运行安全,造成重大设备故障,从而造成生产中断。闪速炉上升烟道出口烟灰粘结情况见图1所示。

(2)烟灰在闪速炉冶金模型计算中是以不定物料的形式返回到闪速炉的,其实际成分无法实时跟踪并纳入计算控制。较高的烟灰发生率将直接影响闪速炉的控制,甚至可导致炉况的不稳定。

图1 上升烟道出口烟灰粘结情况

2 降低烟尘发生率的措施

熔炼车间生产实践表明:稳定的炉况,精准的控制入炉物料成分、水分、粒度等,是控制闪速炉烟尘发生率的可行措施。

2.1 干矿成分的控制

贵冶闪速炉采用仓式配料,其成分相对准确,然而受精矿堆存、计量偏差、地方矿成分不稳定等因素的影响,经常会出现入炉干矿成分和控制干矿成分产生偏差的情况[3]。为了更加精确地控制入炉干矿成分,生产过程中主要采取了以下措施。

(1)规范精矿堆存、取用流程。避免在储存和取用的过程中出现不同成分矿种混杂的情况。

(2)地方矿部分成分不稳定,偏差较大。为改善该问题,将成分较稳定的浮选矿堆存在一起(1号地方矿),成分不稳定的杂矿另外堆存(2号地方矿)。从而通过减少不稳定矿种的数量,达到改善精矿成分不稳定的目的。见表1所示。

表1 贵溪冶炼厂1#闪速炉配料变更通知单

(3)定期对配料仓计量称的精确度进行校验,减少计量偏差。见表2所示。

表2 配料仓皮带秤校验单

(4)控制入炉干矿水分。干矿水分过高会影响反应速度,含水过低容易因“流态化”影响螺旋给料的准确性。

(5)干燥精矿的筛分。精矿经筛分后,颗粒均匀、成分稳定,从而达到更加精确地控制入炉物料粒度的目的,效果较好。

(6)控制精矿中铅、锌、砷等低熔点、易挥发元素的配入比率[4-5]。近年来熔炼车间完成了“铅、锌元素加入到闪速炉数学计算模型的研究”,投入使用后为更加精确的前馈控制提供了依据。如表3所示,为锌元素对闪速炉参数的影响情况。

表3 锌对部分参数的影响

2.2 提高失重给料系统的准确性,减少给料波动

对失重仓垂直度、压力传感器的水平度进行了校准。校准后安装了检测装置和限位“拉杆”,及时监视和限制其径向移动,减少了因非正常径向移动造成的给料波动[6-7]。

2.3 提高精矿喷嘴性能

2.3.1 精矿喷嘴冷却风量的控制实验

在固定中央氧系数为6.0%,分配风修正值为200Nm3/h;工艺风速为100m/s的条件下,分别进行了喷嘴冷却风量为2600 Nm3/h、3300Nm3/h、4000 Nm3/h三种条件下的试验, 结果见表4所示。

表4 喷嘴冷却风量对烟尘发生率的影响

从以上数据分析可知,喷嘴冷却风量在2600 Nm3/h、3300Nm3/h、4000 Nm3/h对应的烟灰发生率分别为5.0%、5.8%、6.2%;渣含铜分别为1.29%、1.72%、1.80%;稀酸浓度分别为7.75%、7.62%、10.5%。因此可以认为:精矿喷嘴冷却风流量控制较低,更有利于降低闪速炉烟尘发生率和渣含铜。

2.3.2 分配风量的控制实验

根据以上试验结果,选取喷嘴冷却风量为2600Nm3/h,同时固定工艺风速为100m/s、中央氧系数为6.0%,进行分配风量的试验。选取的试验条件为:分配风修正值为:+200Nm3/h、0Nm3/h、-200Nm3/h。

分配风修正值为+200Nm3/h、0Nm3/h、-200Nm3/h的情况下,对应烟灰发生率分别为4.1%、4.75%、4.9%;渣含铜分别为1.29%、1.43%、1.59%;稀酸浓度分别为7.75%、8.54%、7.53%。因此可以认为:较大的分配风量更利于降低闪速炉烟尘发生率和渣含铜。具体见图2所示。

图2 烟灰发生率、FF渣含铜、稀酸浓度之间的关系

2.4 科学稳定地控制闪速炉炉膛压力有利于降低烟灰发生率

一般进入排烟系统的烟灰颗粒平均直径在10~20μm,其烟尘量主要取决于炉膛内的压力。因此,控制一个相对稳定和较低的炉膛压力,是降低烟尘发生率的又一途径。对炉膛压力影响最大的因素,是转炉开停风而引起的制酸系统一级动力波压力波动,为稳定此期间的系统压力,熔炼车间对转炉和制酸系统的控制程序进行了优化,具体见表5所示。

表5 优化前后闪速炉炉膛压力控制参数 Pa

(1)提前将转炉排风机闸板阀信号送至硫酸车间,作为硫酸主风机提速信号,取代之前的闸板阀动作信号。使硫酸一系列风机提前接受送风信号,提前提速。

(2)硫酸二系列稀释阀在DCS上设置自动,接到闸板预动作信号后,稀释阀由40%左右开度跳跃至10%。

(3)以转炉送风阀关闭为停风信号,一系列风机提前降速。

(4)二系列稀释阀开度接到停风信号,自动由10%→40%。

3 效果分析

贵冶1#闪速炉和2#闪速炉2015年烟尘发生率数据见表6所示。

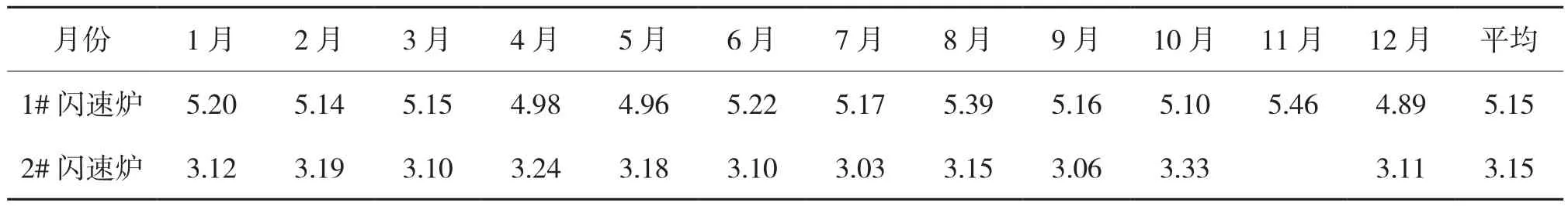

经过2年的攻关,闪速炉烟尘发生率大幅下降,解决了排烟系统烟灰粘结的问题。2016年至今烟灰发生率见表7、表8所示。

4 结语

闪速炉烟灰就是随冶炼烟气带出炉膛进入到余热锅炉及后续生产系统中的烟尘。炉膛内形成的颗粒直径越大自重越重,越不容易被烟气带走;炉膛压力越小,能带走的烟尘直径也越小,烟尘量也会随之减少;另外低熔点易挥发物质少,烟灰发生率也会降低。

表6 2015年闪速炉烟灰发生率

表7 2016年闪速炉烟灰发生率

表8 2017年闪速炉烟灰发生率