刻蚀深度对GaN基微尺寸LED芯片RC特性的影响

2018-09-10杨倬波黄华茂

杨倬波, 黄华茂,2, 施 伟, 王 洪,2*

(1. 华南理工大学电子与信息学院 广东省光电工程技术研究开发中心, 广东 广州 510640;2. 广州现代产业技术研究院, 广东 广州 511458)

1 引 言

近年来,基于GaN的发光二极管(Light-emitting diode,LED)广泛应用于商业照明中。此外,与传统光源相比,白光LED除了发光效率高、寿命长外,还具有更高的调制带宽、调制性能好、响应灵敏度高的优点。基于GaN基LED的这些特点,可以将信号调制到LED发出的可见光上进行传输,在兼顾照明的同时组成可见光无线通信系统(Visible light communication,VLC)[1-3]。 在VLC中使用LED作为发射器的想法在2000年日本首次提出[4],并仿真了利用LED照明灯作为通信基站进行信息无线传输的室内通信系统。 因此,除了高发射效率之外,大的调制带宽成为VLC发展的重要目标[5-8]。

LED的调制带宽和器件电阻R与器件电容C的乘积RC时间常数有关[9-11]。为了增加LED的调制带宽,大量的研究工作集中在优化LED结构的设计以减小电容C,使得器件的RC时间常数可以减小[7,12]。朱石超等采用倒装平行微尺寸LED阵列发现,当电流密度大于1 500 A/cm2时RC时间常数成为限制LED调制带宽的关键因素[13]。Liao等将LED台面直径从200 μm减小到75 μm,在50 mA的电流注入下,RC时间常数从313.5 ps减小到69.6 ps,而-3 dbB带宽从70 MHz增加到463 MHz[14]。类似地,Lin等将LED正方形台面边长从300 μm减小到60 μm,RC时间常数从1 342 ps减小到135 ps,而其-3 dbB带宽从14.6 MHz增加到42.9 MHz[7]。具有小台面的微尺寸LED可以有效地降低RC时间常数。但是通过减小器件的尺寸设计来降低RC时间,从而改善LED调制带宽,其光输出功率也会下降,这样的结果不利于在VLC的应用。因此采取微尺寸LED阵列的形式,如线性级联阵列[15]和可寻址阵列[13,16-18]。然而,微尺寸LED阵列像素间的刻蚀深度将影响到LED器件的光电性能。Wu等研究发现刻蚀到蓝宝石衬底,可以减小寄生电容[19]。Ricardo等将像素间的隔离槽刻蚀到蓝宝石衬底,以此来减小每个像素的电容,从而提高LED的调制带宽[20]。Ludovic等的研究也发现,如果隔离沟槽没有刻蚀到蓝宝石衬底,将引起LED像素间的串扰,从而降低LED的光提取效率[21]。

目前,关于隔离沟槽的刻蚀深度对LED 器件RC特性影响的研究还比较少,尚未有人系统地研究隔离沟槽刻蚀深度对LED电阻电容特性的影响,因此本文通过制备3种不同隔离槽刻蚀深度的微尺寸LED芯片,讨论刻蚀深度对微尺寸LED芯片的电流电压特性、电阻、电容和RC时间常数的影响,这项研究将有助于GaN基LED的进一步设计,提升在VLC应用中的器件性能。

2 实 验

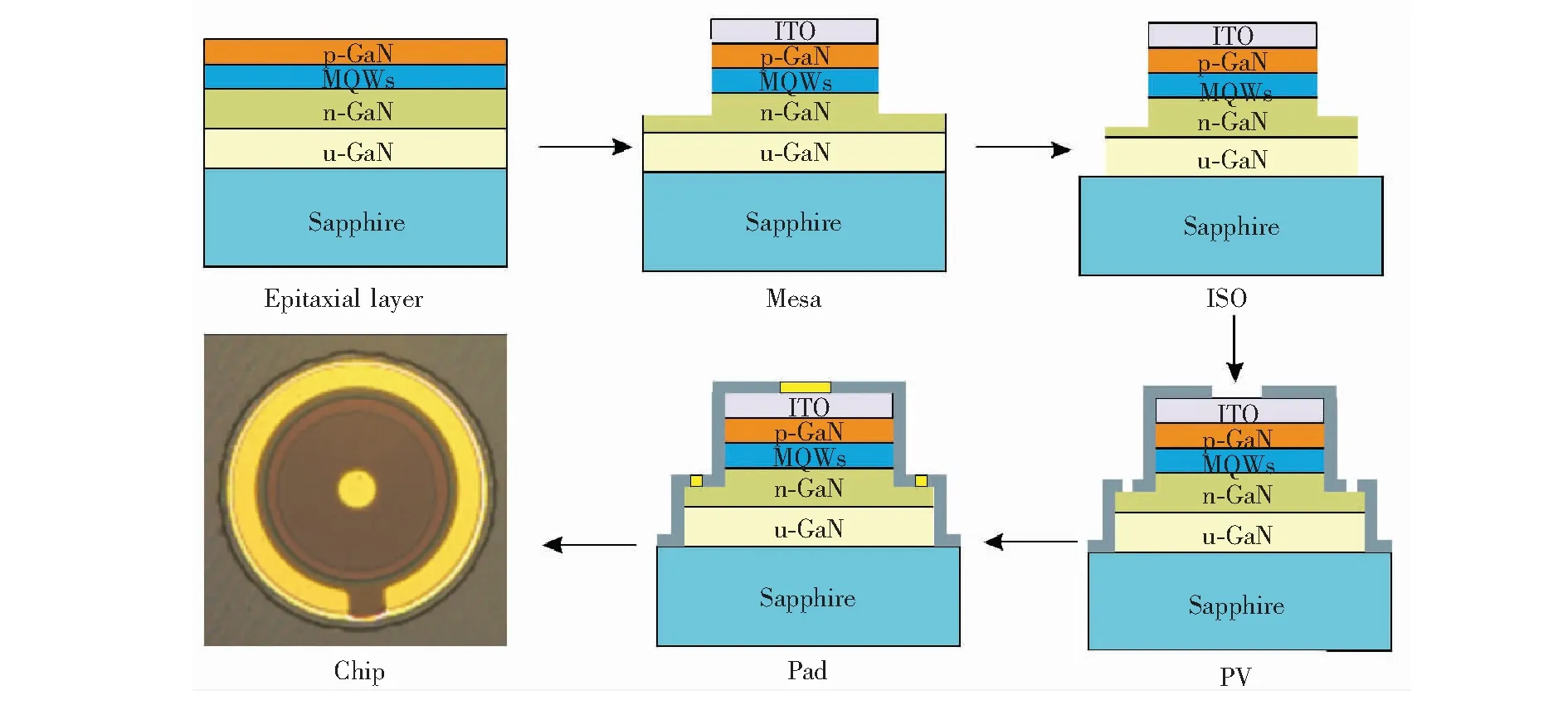

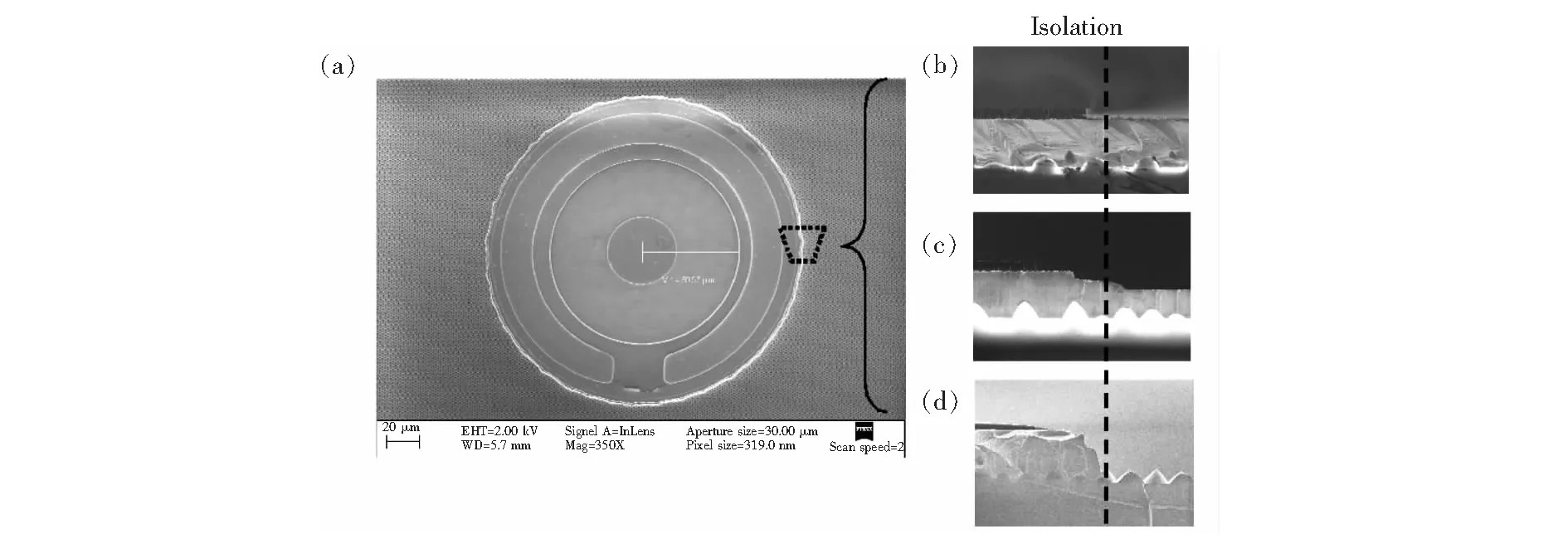

本文中研究的结构通过金属有机化合物化学气相沉淀(MOCVD)在c平面蓝宝石衬底上外延生长。外延结构最底层是图形化蓝宝石衬底,衬底上面是4 μm的非任意掺杂的u-GaN,中间是100 nm的 InGaN/GaN 多量子阱(MQWs)夹在上是200 nm Mg掺杂的p型GaN和下是2 μm厚的Si掺杂的n型GaN层之间组成。制备工艺如图1所示。首先,使用电子束蒸镀厚度为120 nm 的氧化铟锡(ITO)作为透明导电层,在O2气氛、温度550 ℃条件下快速退火30 s以提高ITO的透光率,并采用湿法腐蚀形成ITO圆盘;其次,使用感应耦合等离子体(ICP) 刻蚀制备n-GaN台面结构(Mesa),深度约为1.25 μm;接着,分别制备仅有Mesa刻蚀、刻蚀至u-GaN和刻蚀完全到蓝宝石衬底3种不同深度的隔离槽(Isolation,ISO),然后使用等离子增强化学气相沉积(PECVD) 制备厚度为1 000 nm 的SiO2作为钝化层(Passivation,PV);最后,使用电子束蒸镀Cr /Pt/Au 金属薄膜,厚度为50/50/1 000 nm,采用剥离技术制备p电极和n电极。最后制备完成的芯片单元如图1所示,芯片呈圆盘型,阳极是位于圆盘中心的小圆盘,阴极是位于圆盘边缘的圆环,并刻蚀隔离芯片单元如图2所示。 图2(a)是ISO刻蚀到蓝宝石衬底的有源层直径为120 μm的整体芯片扫描电子显微镜(SEM)照片。图2(b)~(d)分别是仅有Mesa刻蚀、刻蚀至u-GaN和刻蚀完全到蓝宝石衬底3种不同深度的隔离槽芯片侧壁SEM图。

图1 微尺寸芯片制备工艺

图2 (a)隔离槽刻蚀到宝石衬底有源层直径为120 μm的整体芯片俯视SEM图;(b)仅有Mesa刻蚀的侧面SEM图;(c)刻蚀至u-GaN(约1.8 μm)的侧面SEM图;(d)刻蚀到蓝宝石衬底的侧面SEM图。

Fig.2 (a)Top view of SEM images of chip with 120 μm Mesa size and completely etched to sapphire substrate. (b)Cross-sectional SEM image of only Mesa etched. (c)Cross-sectional SEM image of the chip etched to u-GaN(about 1.8 μm).(d)Cross-sectional SEM image of the chip completely etched.

图3 微尺寸芯片的 I-V曲线(a)和I-P曲线(b)

制备完成后,微尺寸芯片的电学性能和光学性能如图3所示。若45 mil×45 mil的芯片注入电流为350 mA亦即电流密度为26.79 A/cm2时,对于同样的电流密度,图3所示的芯片尺寸直径为60 μm的注入电流为3.031 mA,电压约为2.96 V,图3(a)插图显示该注入电流下芯片的工作状态。对应的图3(b)插图为注入电流为120 mA下芯片的工作状态。

3 结果与讨论

试验制备了仅有Mesa刻蚀的样品SMesa、刻蚀至u-GaN样品Su-GaN和刻蚀完全到蓝宝石衬底的样品Ssap。并以此为基础相应地制备有源层直径分别为60,80,100,120,140,160 μm的6种微尺寸芯片。采用电致发光测试仪(EL)测试不同刻蚀深度下各芯片的电压、电阻和变压下电容的特性。讨论刻蚀深度对微尺寸LED芯片的电学特性和RC时间常数的影响。

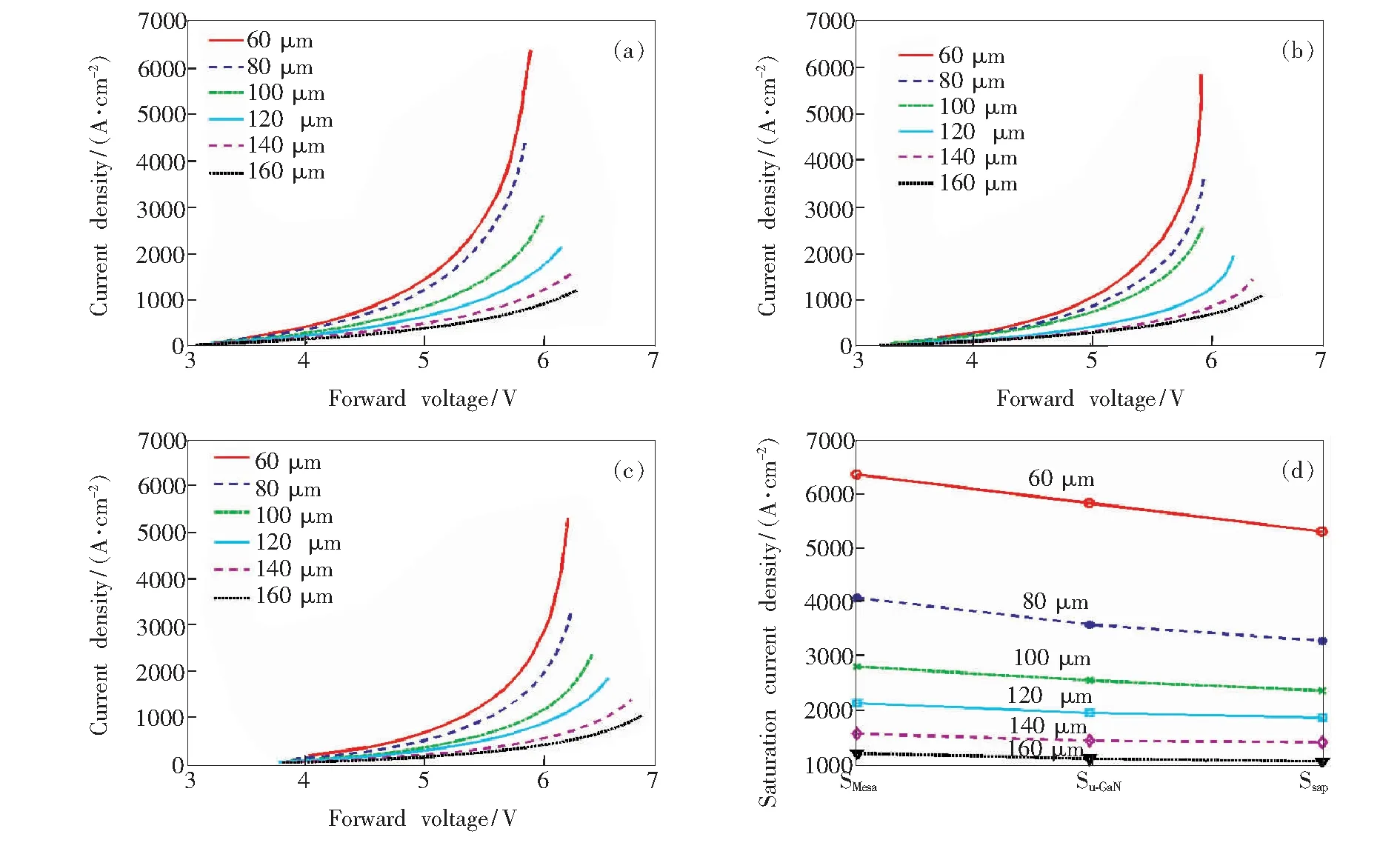

图4展现了不同刻蚀深度下不同芯片尺寸的J-V特性。为了比较不同尺寸的芯片,图4比较的是电流密度,而不是电流,并选取饱和光功率对应的电流密度为最大值。从J-V特性可以观察到,在相同刻蚀深度下,芯片尺寸越小,能承受的电流密度越大。如图4(a)所示,60 μm下的最大饱和电流密度为6 363.2 A/cm2,120 μm最大饱和电流密度为2 122.1 A/cm2,而160 μm下的最大饱和电流密度仅为1 193.7 A/cm2。这是因为大电流注入下,芯片尺寸越大,电流分布的不均匀性越明显,导致芯片发光不均匀使局部出现过热,从而发光效率下降[22]致使最大饱和电流密度下降。而不同刻蚀深度下最大饱和电流密度的变化如图4(d)所示。可以发现,随着刻蚀深度的增加,饱和电流密度均呈现下降的趋势。小尺寸相对于大尺寸饱和电流密度下降的幅度更加明显,有源层直径为60 μm下饱和电流密度从样品SMesa的6 363.2 A/cm2下降到样品Ssap的5 305.1 A/cm2,然而160 μm下降的幅度仅从1 193.7 A/cm2下降为1 044.5 A/cm2。这是因为在300 K下,n-GaN的热导率约为200 W/(m·K)[23],蓝宝石的热导率约为25 W/(m·K),而空气是不良导热体,导热系数仅有0.03 W/(m·K),随着刻蚀深度的增大,隔离槽的导热介质从未刻蚀的n-GaN最后变成导热性能差的空气和蓝宝石,芯片的导热性能降低,且在小尺寸下更明显。

图4 3种刻蚀深度的样品SMesa(a)、Su-GaN(b)、Ssap(c)中不同尺寸的微尺寸芯片的J-V曲线以及3种样品中不同尺寸最大饱和电流密度比较(d)。

Fig.4J-Vcurves of sample SMesa(a), Su-GaN(b), Ssap(c) with different chip sizes, and comparison of maximum saturation current densities of different sizes in three sample(d), respectively.

从J-V曲线提取差分电阻(Rdiff=dV/dI)。电流密度和差分电阻特性曲线J-Rdiff如图5所示。可以发现,在相同刻蚀深度下,同一尺寸的芯片随着电流密度的增加,其电阻逐渐降低。而同一电流密度下随着芯片尺寸的增加,芯片的电阻下降。假设电流均匀分布在p-GaN中,那么串联电阻可以通过以下公式估算

(1)

其中ρ是p-GaN的电阻率,d是厚度,D是有源层直径,Rc是GaN和p型与n型接触的接触电阻。从公式(1)中可以发现串联电阻和D-2成正比,意味着芯片尺寸越大,其电阻越低,和我们的实验结果相符合。图5(d) 展示出芯片尺寸为120 μm的不同刻蚀深度下的J-Rdiff曲线比较。我们可以看出,在小电流密度下,刻蚀深度对电阻的影响很小。当电流密度逐渐增大到350 A/cm2时,随着刻蚀深度增大,芯片的导热性能降低,芯片工作温度升高,从而导致电阻下降。这也和上面的结论相符合。

图5 3种刻蚀深度样品SMesa(a)、Su-GaN(b)、Ssap(c)中不同尺寸的微尺寸芯片的J-Rdiff曲线以及芯片尺寸为120 μm的不同刻蚀深度下的J-Rdiff曲线比较(d)。

Fig.5J-Rdiffcurves of sample SMesa(a), Su-GaN(b), Ssap(c) with different Mesa sizes, and comparison of differential resistances of three samples with 120 μm Mesa size(d), respectively.

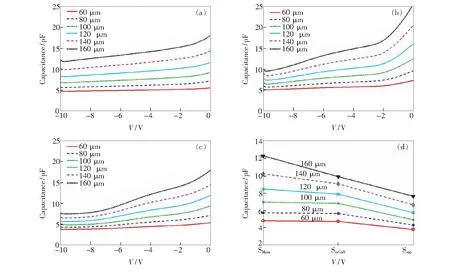

器件电容大小决定传输信号的延迟。我们采用安捷伦E4980A电容电压特性测试仪对样品进行C-V测量,其测量频率为1 MHz。对于简单的PN结电容来说,正向偏压下,PN结的电容分为两部分,一部分是由于势垒区宽度随外加电压变化而变化引起的势垒电容CT,另一部分是扩散的非平衡少子随外加电压变化而变化产生的扩散电容CD。而反向偏置情况下,由于p区、n区的少数载流子很少,负电压的变化并未引起p区、n区中电荷产生多大的变化,此时电容效应主要产生于pn结边界附近的耗尽层宽度的变化的势垒电容CT。因此为排除扩散电容的影响,我们对样品施加反向偏压, 电压从-10 V到0 V,获得的电容随电压变化的曲线(C-V曲线)如图 6所示。对于同一个刻蚀深度的芯片来说,电容随着反向偏置电压的增大而降低,同时电容随着有源层直径的增加而增加。这是由于在反向偏置下,势垒电容CT类似于平板电容,其容值满足下面的公式:

(2)

式中ε为绝缘层的相对介电常数,ε0为真空中的介电常数,A为平板电容的面积,W为绝缘层的厚度。当反向电压增大时,耗尽层宽度增加,势垒电容将减小。当有源层直径的增大导致A增大时,势垒电容将增大。通过图6(d)比较不同刻蚀深度下的各尺寸芯片在-10 V偏置电压下的电容发现,随着刻蚀深度的增加,其电容逐渐降低,这是因为深刻蚀工艺对刻蚀表面造成刻蚀损伤,致使p-GaN提供空穴的能力下降,耗尽层宽度增加,势垒电容将减小。并且大尺寸相对于小尺寸电容下降的幅度更加明显,在有源层直径为160 μm下电容从样品SMesa的12.25 pF下降到样品Ssap的7.63 pF,而60 μm下降的幅度仅从4.81 pF下降为3.84 pF。

图6 3种刻蚀深度SMesa(a)、Su-GaN(b)、Ssap(c)中不同尺寸的芯片在1 MHz下的C-V曲线以及芯片尺寸为120 μm的不同刻蚀深度下-10 V的电容曲线比较(d)。

Fig.6 Capacitanceversusreverse bias (C-V) for sample SMesa(a), Su-GaN(b), Ssap(c) with different Mesa sizes, and comparison of capacitance of three samples at -10 V(d), respectively.

RC时间常数是影响芯片调制带宽的重要评判参数。通过从不同刻蚀深度下提取各尺寸芯片在-10 V偏置电压下的电容和相应J-Rdiff曲线得到图7 中J-RdiffC特性曲线图。图7(a)~(c)显示了3种刻蚀深度不同尺寸的RC时间常数变化。可以看出,在同一刻蚀深度下和较小电流密度下,尺寸大小对RC常数变化差异不是很大,这是因为随着尺寸增加,虽然其电阻会减小,但其电容增大。然而随着尺寸的减小,其相应最大饱和电流密度下的RC时间常数逐渐减小。同时RC时间常数整体的趋势随着电流密度的增大而下降,这就意味着如果需要维持较小RC时间常数就需要在较大的电流密度下,这方面小尺寸的芯片有着天然的优势。图7(d)展示不同刻蚀深度下有源层直径为120 μm的RC时间常数随电流密度的变化,可以看出随着刻蚀深度的增加,RC时间常数呈现下降的趋势。我们发现刻蚀深度的加深不仅会降低芯片的电阻,同时也会降低其电容,能有效地使RC时间常数下降。考虑到射频源电阻Rf和接触电容及寄生电容Cc,LED的RC带宽曲线可由以下公式计算

(3)

其中Rf和Cc分别约为50 Ω和25 pF[13]。芯片尺寸为120 μm的不同刻蚀深度下随电流密度变化的RC带宽曲线如图8所示。可以直观地发现,随着刻蚀深度增大,RC带宽逐渐增大,未刻蚀、刻蚀完全n-GaN、刻蚀到衬底的最大饱和电流密度下的RC带宽分别为155,160,176 MHz。刻蚀深度的增加能有效地降低RC时间常数以增加芯片的RC带宽。

图7 3种刻蚀深度样品SMesa(a)、Su-GaN(b)、Ssap(c)中不同尺寸的微尺寸芯片的RC时间常数曲线以及芯片尺寸为120 μm的不同刻蚀深度下的RC常数曲线比较(d)。

Fig.7RCtime constant curves for sample SMesa(a), Su-GaN(b), Ssap(c) with different Mesa sizes and comparison ofRCtime constant of three samples with 120 μm Mesa size(d), reaspectively.

图8 芯片尺寸为120 μm的不同刻蚀深度下的RC带宽曲线比较

Fig.8 Comparison ofRCbandwidth of three samples with 120 μm Mesa size

4 结 论

本文通过深刻蚀工艺制备3种不同隔离槽刻蚀深度和6种芯片尺寸的微尺寸LED芯片,研究刻蚀深度和芯片尺寸对芯片的RC特性的影响。实验结果表明,小尺寸的芯片有着更高的饱和电流密度和更小的芯片电容值,仅有Mesa刻蚀的有源层直径为60 μm的最大饱和电流密度达6 363.2 A/cm2,在测试频率为1 MHz、-10 V的偏压下,其电容值为4.81 pF。随着隔离槽深度逐渐增加,芯片的电容和电阻都在下降,能有效降低RC时间常数以增大RC调制带宽,有源层直径为 120 μm的芯片从仅有Mesa刻蚀到完全刻蚀到蓝宝石衬底,其RC调制带宽从155 MHz增大到176 MHz。这些工作将有助于GaN基LED的未来设计和制造,以提高高频可见光通信的调制带宽。