喷射雾滴烟气流动蒸发特性

2018-09-10冯书勤杜小泽杨立军席新铭

冯书勤,杜小泽,杨立军,席新铭

(电站设备状态监测与控制教育部重点实验室(华北电力大学),北京市 昌平区 102206)

0 引言

燃煤电厂采用石灰石-石膏湿法烟气脱硫(wet flue gas desulfurization,WFGD)工艺,会定期排放一定量的烟气脱硫(flue gas desulfurization,FGD)废水[1]。FGD 废水水质特殊且水体污染性大,必须进行单独处理[2-3]。目前常用的处理方法中[4-9],传统化学沉淀法不能有效去除废水中所含的高浓度 Cl-;生物处理、蒸汽浓缩蒸发等处理技术的运行成本过高;蒸发池处理技术受限于地域气候和土地面积;混合零价铁处理技术仍处于实验室研究和工程试验阶段。

近年来,在化学沉淀、浓缩减量的基础上,将 FGD废水喷入烟道蒸发受到广泛关注[10-13]。采用压缩空气将待处理的 FGD废水经喷嘴雾化成液滴群后喷入锅炉尾部烟道中,废水液滴吸收烟气余热蒸发。完全蒸发后的废水液滴所含的剩余悬浮固体颗粒物等杂质均会随烟气中的飞灰一起进入除尘器等后续设备被捕捉收集处理,从而实现FGD废水的近零排放。

该技术具有换热充分、节能环保和耗时较短等优势[14-18]。但国内外实际工程应用中发现,FGD废水液滴若在蒸干前与烟道壁面接触,长期运行会造成烟道壁面严重腐蚀甚至结垢阻塞,危及锅炉运行。因此,确定脱硫废水雾化液滴群在锅炉尾部烟道中的运行轨迹及蒸发特性,以及不同运行参数下液滴完全蒸发所需的时间和距离,是FGD废水烟道蒸发技术实际应用的关键[19]。

目前,国内外针对脱硫废水烟气蒸发技术的研究主要集中在对气液两相流中液滴蒸发特性进行数值模拟研究。Kim等[20]研究了电厂运行过程中环境压力对 FGD废水雾化液滴蒸发的影响;Ashgriz等[21]针对具体FGD废水喷入烟道蒸发处理技术进行研究分析,提出并修正了影响雾化液滴蒸发特性的对流运动规律;张子敬等[22]建立了喷雾液滴群烟气蒸发传热传质模型,并用其对FGD废水液滴粒径和其在尾部烟道内的蒸发速度进行研究;马双忱等[23]针对实际燃煤电厂不同运行工况下影响 FGD废水雾化液滴在烟气中运动轨迹的因素进行数值模拟研究分析,证明该项技术的可行性。

为了使理论研究能更可靠地指导工程实际应用,基于上述分析,本文利用数值模拟方法,针对某300 MW燃煤发电机组,在不同运行工况下,研究 FGD废水喷射雾滴烟气流动蒸发特性及其影响因素。采用单一控制变量法,获得不同运行条件下喷雾的扩散范围和液滴在烟道内的运动轨迹以及碰壁情况;分析在不同入口烟气温度下雾化液滴群的直径、雾化液滴群的初始喷射速度、烟气速度、喷嘴的喷射流量、喷射全锥角以及喷射方向等因素对雾化液滴群蒸发质量的影响。研究结果可为火电厂脱硫废水烟气蒸发性能的调控提供依据。

1 物理数学模型

1.1 物理模型

以实际燃煤电站锅炉尾部烟道空气预热器之后至除尘器之前的烟道作为分析对象,通道尺寸长为5 m。采用压缩空气将待处理的FGD废水经喷嘴雾化成液滴群后喷入锅炉尾部烟道中。主要分析一个雾化喷嘴产生的液滴群在烟气流中的蒸发特性,取矩形截面横截面为 1 m×1 m,体坐标系原点位于通道入口0.5 m处的横截面中心位置,并在此处设置一个实体圆锥型喷嘴作为喷射源,如图1所示。入口气流具有均匀稳定的速度。没有特别说明的情况下,喷嘴的喷射方向被设置为沿烟气的流动方向喷射,喷射全锥角为30°。

图1 物理模型Fig. 1 Physical model

利用 GAMBIT采用六面体网格对物理模型进行网格划分。为提高计算精度,在喷嘴附近和雾化液滴群的运动扩散区域均进行了网格精细化建模,从而能更准确地模拟烟气与雾化液滴群相互作用时的热量、动量和质量交换等。全域在整个通道上延伸以能够表示实际的非对称性雾化液滴群的分布并且能准确地捕获流场中的湍流扩散。选取烟气温度为393.15 K、喷射流量为30 L/h的单喷嘴喷雾工况,以x=3 m横截面处液滴蒸发率作为对比监视参数,对网格尺寸在0.012~0.1 m范围内且网格总数分别为55万、105万、125万、250万、338万、421万以及505万的单喷嘴喷射模型进行网格独立性验证。网格数量对液滴蒸发率计算准确性的影响如图2所示。

图2 网格数量对液滴蒸发的影响Fig. 2 Effect of the number of model mesh on droplets evaporation

由图2可见,x=3 m横截面处的液滴蒸发率随着网格总数的增加呈现先上升再平缓后降低的趋势,并且在网格总数为125万~421万范围内基本保持稳定。由于网格总数分别为125万和338万的两个模型的液滴蒸发率偏差值小于 1%,考虑到数值模拟结果的准确性,同时节约计算时间及内存,本文所建立的单喷嘴喷射模型入口区域和精细化区域的网格尺寸分别为 0.01 m和0.02 m,网格数共计250万。单喷嘴喷射模型的整体和局部网格结构如图3所示。

图3 物理模型的整体和局部网格结构示意图Fig. 3 The global and local grid structure of physical model

1.2 数学模型

描述雾化液滴群在烟气中蒸发过程的数学模型包括连续相烟气的流动传热以及离散相液滴流动蒸发两部分。其中,连续相烟气的湍流流动传热采用欧拉方法,利用标准 k-ε模型来描述[25];离散相液滴的运动以及蒸发采用拉格朗日方法描述[26]。

1.2.1 连续相(烟气)流动传热模型

将大量的液滴喷射入烟气中,需要考虑雾化液滴群对烟气流动的影响,这可以通过在连续相(烟气)相应的控制方程中分别引入液滴的质量、动量和能量源项来实现。

采用标准 k-ε模型描述烟气的湍流流动与传热,并考虑液滴蒸发源项的影响。

连续性方程:

动量方程:

能量方程:

组分方程:

式中:参数 Sm,Smo,Se分别是液滴的质量、动量和能量源项,可以通过拉格朗日法对液滴进行体积平均计算得到。对于连续相(烟气),液滴蒸发需要的热量可作为一个热源项作用到其欧拉方程中去,液滴蒸发之后会变成连续相的某个组分进入连续相(烟气)。

1.2.2 离散相(液滴)蒸发模型

脱硫废水从喷嘴喷出时会迅速崩解成雾化液滴群。当与不饱和烟气接触时,液滴表面会形成饱和空气-蒸汽层并和周围烟气发生传热传质现象。如果液滴的表面温度与烟气的干球温度之间存在温度差,便会发生热量传递。如果在空气-蒸汽层和烟气之间存在蒸汽浓度梯度,还会发生传质现象[27]。由于有太多的液滴要被单独跟踪,所以液滴的运动轨迹以包的方式进行跟踪。在每个包中仅进行一种液滴的计算,且认为每个包中的所有液滴均具有相同的性质。此外,对雾化液滴群的蒸发过程作如下假设[28]:

1)液滴在整个蒸发过程中均成等直径球形且内部温度均匀;

2)液滴在蒸发过程中处于平衡状态;

3)液滴周围的环境压力远低于液滴临界压力,且其表面附近的气相处于准稳态;

4)液滴的表面张力、饱和蒸气压等参数值均随温度变化;

5)忽略辐射换热对液滴蒸发的影响。

可认为液滴群蒸发时的热量和质量传递机理与单液滴的蒸发机理一致,并假设液滴内部热阻为零,每个液滴吸收能量的速率可由单液滴能量方程描述:

式中:Td为液滴瞬时温度,K;md为液滴质量,kg;cd为液滴比热容,J/(kg⋅K);Ad为液滴表面积,m2;Lh为液滴汽化潜热,J/kg;Ta为烟气温度,K;hc为液滴与烟气流间的对流换热系数,W/(m2⋅K),可通过Ranz-Marshell关系式得到:

式中:Nu和Pr分别为烟气的努塞尔数和普朗特数;ka为烟气导热系数,W/(m⋅K);dd为液滴瞬时直径,m;Red为基于液滴相对于烟气的速度和液滴直径得到的液滴雷诺数;BT为斯伯丁传热数,Bm为斯伯丁传质数,

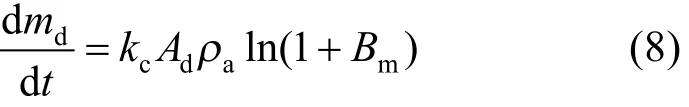

式中:Yi,s是液滴表面组分 i的质量分数;Yi,a是周围烟气中组分 i的质量分数;dmd/dt是液滴通过蒸发传递到烟气的质量流量,用以表示液滴蒸发速率:

式中:kc为传质系数,m/s;ρa为烟气密度,kg/m3。

在烟气中,液滴蒸气扩散率控制着液滴周围热量和质量边界层的厚度。此时,从液滴向气相的扩散与液滴和气相之间的蒸汽梯度相关联,液滴蒸发量由扩散梯度确定。传质系数kc可由舍伍德(Sherwood)关联式得到

式中:Sh为传质施密特数;Dm为蒸汽扩散系数,m2/s。

1.2.3 离散相(液滴)运动模型

拉格朗日法通过对满足牛顿第二定律的动量方程进行积分,并考虑了烟气中的相关力的影响来跟踪每个在烟气中运动的离散相液滴。作用在液滴上的力有多种,包括曳力、重力、浮力和由于压力梯度引起的巴塞特力和热泳力。然而,由于模拟中对雾化液滴群进行了所有液滴均具有独立性质和均匀球形形状的假设,因此在烟气中液滴的运动速度或运动方向的改变主要是由曳力和重力引起的,其他力对液滴流动条件的影响则可忽略不计。在这个假设下,单个液滴的运动方程可表示为

式中CD为曳力系数,

1.3 求解方法及边界条件

在欧拉/拉格朗日坐标系下研究液滴群的蒸发。将烟气相作为连续介质,为不可压缩的稳定流动,在欧拉坐标系下直接求解纳维-斯托克斯时均方程;将雾化液滴群作为离散体系,在拉格朗日坐标系下研究雾化液滴群的蒸发。

使用计算流体力学CFD软件Fluent 15.0求解数学模型。由于烟道内压力变化不大,故选择基于压力的求解器,梯度选项中选择Green-Gauss Cell Based方法,组分模型为组分输运模型。考虑到液滴的湍流分散效应,采用随机轨道跟踪模型进行雾化液滴群的运动轨迹追踪,离散相长度尺度选取0.001 m,每0.000 1 s喷入一次雾化液滴颗粒流。

整个模拟过程主要分为两步。首先计算未加入脱硫废水雾化液滴群的连续相烟气流场的分布,再结合流场变量求解雾化液滴群中每一个液滴的受力情况;在此计算基础上再加入离散相喷雾液滴,添加喷射源,以此获得液滴的速度。追踪液滴的运动轨迹,从而确定实现液滴最大蒸发的关键技术参数。对烟气和雾化液滴群采用相间耦合计算,考虑由于液滴的蒸发引起的热量和质量传递对烟气流动的影响,以及由于烟气流场的改变对雾化液滴群的运动轨道等产生的影响。

采用稳态追踪的方式,并设定最大迭代步长为50 000步,在计算收敛获得稳定的连续相烟气流场后,加入离散相雾化液滴群进行计算。连续相流场每迭代计算10步,喷射源喷射一次粒子进行1次离散相迭代计算,通过交替计算连续相和离散相,直到两相计算结果都达到收敛标准。湍流场采用SIMPLE算法进行压力和速度耦合的交错网格模拟。对于水分的动量和质量分数等计算采用一阶迎风以获得更准确的结果。本文对六面体网格模型建立的控制方程均采用一阶迎风离散格式,对于稳态追踪已具有计算准确性和结果可靠性。

根据实验使用的 ST型微细空气雾化喷嘴进行单个喷嘴的特性参数设定,该类型喷嘴可对流率、液滴大小、喷雾分布和覆盖范围进行精细调整。其中,喷嘴类型为实心圆锥,喷嘴内径为0.02 m,喷射全锥角为30°,并依次设置喷嘴的位置、轴、喷射速度等。为了准确描述雾化液滴群的蒸发质量,一共设置300个包,每个包都包含许多具有相同特征(尺寸、形状、速度、温度等)的液滴,并对每个包进行5个随机轨道追踪。在Turbulent Dispersion选项中选择随机轨道Discrete Random Walk Model用于描述液滴的扩散。

在操作条件设置中,压力设为默认值。考虑重力影响,在 y轴正方向设定加速度为-9.81 m/s2。入口条件采用速度入口条件。所有计算域侧壁均被规定为具有无滑移速度边界条件的绝热壁面。离散相喷射液滴的进出口边界条件类型设为“逃逸(escape)”条件。出口条件采用充分发展流出口(outflow)条件且出口压力为大气压。液滴撞击矩形截面通道物理模型计算域侧壁的边界条件被设定为“捕获(trap)”,液滴一旦撞击到侧壁其运动就会被终止,并且被排除在进一步的蒸发性质计算和随机轨道追踪之外。

在满足工程要求的条件下,本文在求解过程中,忽略脱硫废水雾化液滴群中所含固体颗粒对其蒸发的影响、烟气中飞灰对雾化液滴群的影响、以及脱硫废水雾化液滴间的相互碰撞等影响[23]。

2 结果与讨论

以某300 MW燃煤发电机组锅炉尾部烟道中空气预热器之后、除尘器之前的烟气为研究对象。将烟气看作包含水蒸气、氧气和氮气的理想气体混合物。组成成分的质量分数为 ωCO2=0.13、ωH2O=0.11、ωN2=0.76。烟气温度为 393.15~403.15 K,烟气流速为9~10 m/s。由于锅炉尾部烟气的温度和流速受锅炉负荷和运行工况等一系列燃烧状态因素的影响,本文将烟气温度研究范围扩展为393.15~453.15 K,烟气速度研究范围扩展为 6~15 m/s。表1为不同温度下烟气的具体物性参数。喷射进入烟道的脱硫废水温度为323.15 K,液滴的密度为1074 kg/m3,总含固量约为0.80%。

表1 标准大气压力下烟气的热物理性质参数Tab. 1 Thermal physical properties of flue gas at standard atmospheric pressure

选取入口烟气温度为393.15 K,喷射流量为30 L/h,液滴初始温度为323.15 K,液滴初始直径为60 μm,液滴初速度为ud=15 m/s,烟气速度为ua=9 m/s,喷嘴喷射全锥角为30°且喷射方向与烟气流动方向平行的工况进行初步分析。图4为矩形截面通道温度场云图,可见,在y=0 m和z=0 m截面处的温度场中,均呈现了中间温度较低、往两侧温度逐渐升高的规律。这是因为雾化液滴群从喷嘴中喷射出,在矩形截面通道的中间区域浓度较大,蒸发量较大,使中间区域的烟气温度下降幅度也较大。同时,从出口截面的温度云图也可看出,该工况下烟道中心区域的最低温度为385.33 K,温度下降幅度不超过10 ℃,烟温高于酸露点可防止尾部烟道后续设备发生腐蚀。

图4 烟气温度场云图Fig. 4 The temperature field clouds of flue gas

在该工况下,雾化液滴群从初始喷射位置开始,沿流动方向的液滴浓度变化云图如图5所示。由图 5(a)可见,随着喷射距离的增大,雾化液滴群逐渐扩散并迅速蒸发、液滴浓度逐渐下降,最终实现完全蒸发。由图5(b)可见,若液滴不与烟气发生传热传质,液滴浓度随着喷射距离的增大无明显变化趋势,液滴仅被烟气夹带运动而逐渐扩散,最终充满整个烟道截面。

2.1 雾化液滴群初始直径对蒸发效率的影响

设定喷嘴喷射流量为 30 L/h,液滴初始温度为323.15 K,液滴初速度为ud=15 m/s,烟气速度为ua=9 m/s,喷射全锥角为30°且喷射方向与烟气流动方向平行。图6所示为入口烟气温度393.15、413.15、433.15以及453.15 K 4种工况下,初始直径分别为20、40、60、80和100 μm的雾化液滴群的蒸发质量沿程变化。

图5 不同蒸发距离下液滴浓度云图Fig. 5 The concentration clouds of droplets at different evaporation distances

图6 不同直径的雾化液滴群的蒸发质量Fig. 6 The evaporation of droplets with different diameter

由图6可见,随着入口烟气温度的升高,相同直径的雾化液滴实现完全蒸发所需的时间和距离缩短。同时,在相同入口烟气温度下,直径较小的雾化液滴群实现完全蒸发所需距离也越短,蒸发率越高,其残留未完全蒸发的液滴百分数越低。这主要是因为雾化液滴直径越小,液滴的比表面积越大,与烟气相对运动时的对流传热越强,更有利于液滴吸收烟气的热量,使液滴蒸发速率越快。图中所示对于入口烟气温度为393.15 K的工况,直径为20~60 μm的雾化液滴群均可在5 m的蒸发距离内实现完全蒸发。

2.2 雾化液滴群初始速度对蒸发效率的影响

在喷射流量为 30 L/h,液滴初始温度为323.15 K,液滴初始直径为 60 μm,烟气速度为ua=9 m/s,喷射全锥角为30°且喷射方向与烟气流动方向平行的条件下,研究液滴初始喷射速度对雾化液滴群蒸发质量的影响,如图7所示。

图7 不同初始喷射速度下雾化液滴群的蒸发质量Fig. 7 The evaporation of droplets with different velocities

从图7所示的变化规律可以看出,在4种不同入口烟气温度的工况下,不同初始喷射速度下雾化液滴群的蒸发质量都存在着相同的规律,即:在10~30 m/s的速度范围内,随着雾化液滴群初始喷射速度的升高,雾化液滴群的蒸发率明显下降。这是因为在这个喷射速度范围内,液滴在烟气中的停留时间缩短,降低了液滴与烟气之间的总换热量,导致液滴的蒸发率下降。而当雾化液滴群初始喷射速度再进一步升高时,在大于 30~60 m/s的速度范围内,随着雾化液滴群初始喷射速度的升高,雾化液滴群的蒸发率则明显增加。这是由于在这个喷射速度范围内,雾化液滴群的扩散程度是影响雾化液滴群蒸发质量的主要因素。当雾化液滴群初始喷射速度足够大时,虽然液滴在烟气中的停留时间相对缩短,但是由于液滴在喷射初始时刻的速度足够大,使其形成的喷射圆锥面足够大,雾化液滴群能在规定的蒸发距离内充分扩散运动开,并与烟气进行充分接触和换热,有利于蒸发质量的提高。

综上所述,不同的初始喷射速度会对雾化液滴群的蒸发质量产生一定程度的影响,但影响不大。过小的喷射速度会在一定程度上降低雾化液滴群的蒸发率。选择合适的喷嘴类型,适当提高初始喷射速度保证液滴的扩散程度可以提高雾化液滴群的蒸发质量。

2.3 烟气速度对蒸发效率的影响

在喷嘴喷射流量为30 L/h,液滴初始直径为60 μm,液滴初速度为ud=15 m/s,液滴初始温度为 323.15 K,喷射全锥角为 30°且喷射方向与烟气流动方向平行的条件下,研究烟气速度对雾化液滴群蒸发质量的影响。

图8 不同烟气流速下雾化液滴群的蒸发质量Fig. 8 The evaporation of droplets with different flue gas velocities

如图8所示,当烟气速度范围在6~9 m/s内时,烟气速度的提高不仅在一定程度上对液滴的运动轨迹产生影响,还增强了烟气与雾化液滴群间的相对运动和对流换热强度,促使液滴与周围热量交换加剧,从而影响了液滴在烟道中的停留时间,在一定幅度内提高烟速可以使液滴完全蒸发时间缩短,提高雾化液滴群的蒸发质量。同时,在通流面积一定时烟气速度的适当增加相当于增大了烟气流量,进而增大了雾化液滴群的扩散强度以及增强了液滴与烟气间的相对运动,这都有利于提高液滴的蒸发质量。但烟气速度过度提高,在其值增至10 m/s以上时,雾化液滴群的蒸发率明显下降。这是由于烟气流速过大,对于直径较小、惯性较小的雾化液滴群而言很快便达到烟气运动速度,削弱了烟气与液滴之间的表面对流传热,蒸发常数减小。

2.4 喷嘴喷射流量对蒸发效率的影响

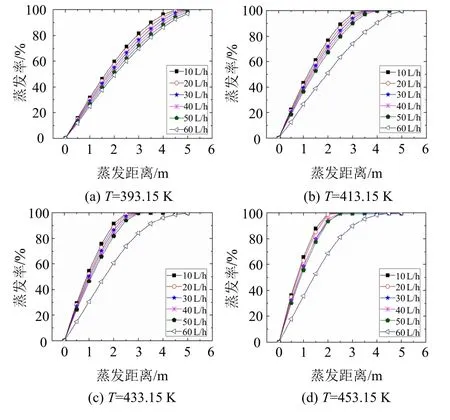

在液滴初速度 ud=15 m/s,液滴初始温度为323.15 K,液滴初始直径为 60 μm,烟气速度为ua=9 m/s,喷射全锥角为30°且喷射方向与烟气流动方向平行的条件下,研究喷嘴喷射流量对雾化液滴群蒸发质量的影响,结果如图9所示。

图9 不同喷嘴喷射流量下雾化液滴群的蒸发质量Fig. 9 The evaporation of droplets with different spray flow rate

在本文讨论的喷嘴喷射流量范围内,均没有出现液滴碰到壁面的情况。随着喷射流量的增大,雾化液滴群的蒸发速度降低,蒸发质量变差。这是因为在烟气性质一定时,随着喷射流量的增大,所需蒸发的液滴数量增多了,雾化液滴群在随着烟气一起运动的过程中并未能完全扩散开与烟气充分接触和换热。在所研究的入口烟气温度工况下,当流量超过50 L/h时在5 m的蒸发距离内出现了液滴不完全蒸发现象,这说明喷射流量增大后雾化液滴群实现完全蒸发所需要的距离更长。结果显示,若烟道横截面足够大,为了提高蒸发质量可以考虑多喷嘴小流量的布置方式。

2.5 喷嘴喷射全锥角对蒸发效率的影响

在喷射流量为 30 L/h,液滴初始温度为323.15 K,液滴初始直径为 60 μm,液滴初速度ud=15 m/s,烟气速度为 ua=9 m/s,喷射方向与烟气流动方向平行的条件下,研究喷射全锥角对雾化液滴群蒸发质量的影响,如图10所示。

图10 不同喷射全锥角下雾化液滴群的蒸发质量Fig. 10 The evaporation of droplets with different spray full cone angles

由图10可以看出,随着喷嘴喷射全锥角的增大,雾化液滴群的蒸发率有提高的趋势,但变化不明显。这是因为,虽然喷射全锥角的增大有利于形成更大的喷射圆锥面,使雾化液滴群能在烟气中充分扩散运动开,并与烟气进行充分接触和换热,从而缩短液滴完全蒸发所需时间,提高雾化液滴群的蒸发质量。但在给定的烟气速度条件下,由于烟气相对流量较大,液滴蒸发热源充足,喷嘴喷射全锥角增大对雾化液滴群扩散程度的改善产生的影响较小,因此对液滴蒸发效率的影响也较小。所以实际工程应用中,对喷嘴喷射全锥角的选取只需保证具体布置方案中喷嘴在安装位置下喷射时不出现液滴碰壁的现象即可。

2.6 喷嘴喷射方向对蒸发效率的影响

在喷射流量为 30 L/h,液滴初始温度为323.15 K,液滴初始直径为 60 μm,液滴初速度ud=15 m/s,烟气速度为 ua=9 m/s,喷射全锥角为30°的条件下,研究喷嘴的喷射方向与烟气的流动方向平行、与烟气的流动方向分别呈 30°、45°和60°夹角,以及与烟气的流动方向垂直时,对雾化液滴群蒸发质量的影响,如图11所示。

图11 不同喷射方向下雾化液滴群的蒸发质量Fig. 11 The evaporation of droplets with different spray directions

从图11可以看出,喷嘴喷射方向与烟气的流动方向平行时雾化液滴群的蒸发率最高,而喷嘴喷射方向与烟气的流动方向所呈夹角越大,雾化液滴群的蒸发效果则越差。虽然雾化液滴群的初始运动方向与烟气流速呈一定夹角时,液滴在烟气中停留时间会相对较长,从而增加雾化液滴群与烟气传热时间,有利于增强液滴与烟气之间的对流运动,使液滴能够吸收更多的烟气热量蒸发。但喷嘴喷射方向的改变对雾化液滴群扩散的空间分布影响较大,在本文研究给定的5 m距离内,液滴初始运动方向与烟气流速呈一定夹角的工况下雾化液滴群并未在烟气中充分扩散,液滴不能与烟气充分接触和换热,导致蒸发质量变差。

图12为入口烟气温度为393.15 K时,不同喷射方向工况下,烟气流动方向不同截面以及出口截面的温度云图。也可看出,随着喷射夹角的增加,雾化液滴群在烟气内的扩散变差,由于液滴与烟气未能充分接触和换热,导致蒸发率随喷射方向与烟气流动方向夹角的增加而下降。

图12 不同喷射方向下不同截面处烟气温度场云图Fig. 12 The temperature field clouds of continuous phase at different sections at different spray directions of nozzle

综合上述分析,在实际工程应用中进行喷嘴的安装布置时,选择雾化液滴群的初始运动方向与烟气流速的夹角,应根据实际锅炉尾部烟道的长度和形状,综合考虑增强雾化液滴群与烟气的相对运动,以及喷射出的雾化液滴群实现完全扩散并与烟气进行充分接触换热所需距离这两个要素。既能保证雾化液滴群与烟气的相对运动得到增强,同时又能保证液滴在规定的距离和时间内能够充分扩散开并与烟气进行充分接触和换热,从而实现液滴群蒸发质量的最大化。

3 结论

1)烟气温度越高、雾化液滴群的直径越小,其完全蒸发所需的时间和距离越短;同时,在相同的时间内,烟气温度越高雾化液滴群蒸发越快,且烟温的适当提高也可避免液滴蒸发对锅炉尾部烟道后续设备产生腐蚀。

2)采用多喷嘴小流量的布置方式、适当提高雾化液滴群的初始喷射速度,均可以提高雾化液滴群的蒸发质量。

3)喷嘴的喷射全锥角对雾化液滴群的蒸发质量影响较小。在实际应用中,只需保证喷嘴在安装位置下喷射脱硫废水雾化液滴时不出现因液滴碰撞烟道壁面而发生腐蚀、磨损等现象即可。

4)喷嘴喷射方向的选择应兼顾增强雾化液滴群与烟气相对运动,以及雾化液滴群具有良好的扩散条件,从而与烟气进行充分接触和换热。

致 谢

本文的研究工作得到课题组肖烈晖师兄的热情帮助,在此表示衷心的感谢。