低压蒸汽喷射真空制冷技术在化工生产中的应用

2018-09-10李强

李 强

(山西焦化股份有限公司,山西 洪洞 041606)

1 现状及存在问题

山西焦化股份有限公司工业园区生产生活消耗新鲜水量约为1 800 m3/h,减去生活用水消耗,纯工业生产用水量占总水量85%~90%,在同行业中属消耗超高单位,与2014年吨焦耗水1.74相比存在较大的差距。

由于行业原粗放型设计缺陷,冷热水能源配置不合理,主要表现在:为了满足回收冷鼓系统、粗苯系统、氨硫系统等的工艺要求,一味增加新鲜水用量,系统水量增加使得循环水系统、消防水系统无法消化,致使部分高温水外排,极大浪费了水资源,给公司带来经济损失。

2 低压蒸汽喷射真空制冷技术选定及改造方案

2.1 技术选定

利用目前我公司烟道气脱硫脱硝废热锅炉、1#~6#焦炉干熄焦锅炉等产生低品质低压蒸汽,通过文丘里喷射器,在密闭空间抽真空形成负压空间,将工业冷却用水在用户换热后的高温水送入真空装置,利用在常温下沸腾带走潜热这一原理,得到相对温度较低用水,如此往复实现新鲜水重复利用目的。

2.2 改造工艺方案

采用低压蒸汽喷射真空制冷技术对二回收初冷器、粗苯换热器、终冷换热器冷却后高温度退水(30 ℃~35 ℃)进行收集制冷, 制冷后低温度的水(18 ℃~35 ℃),通过管道输送回用于生产系统。

烟道气脱硫脱硝废热锅炉、1#~6#焦炉干熄焦锅炉等产生低压蒸汽送至制冷站,制冷站经过减温器稳定喷射蒸汽温度(150±5)℃,稳压后蒸汽通过分气缸分配至七台喷射器,分别喷射在蒸发器及冷却器中形成真空环境,二回收初冷器、粗苯换热器、终冷换热器冷却后升高温度退水(30 ℃~35 ℃),由余压送入制冷站蒸发器内水在-0.09 MPa真空环境下瞬间蒸发带走潜热,使水的温度降低,通过管道自流入低温水系统,完成制冷循环过程。制冷站主蒸发器产生的潜热蒸汽由第一级喷射器送入冷凝器中冷凝,露点以上非凝性气体和部分未凝结的潜热水蒸汽,由第一级助喷射器送入第一级辅助冷凝器凝结,剩余的非凝性气体和水蒸汽混合气体,再由第二级辅助喷射器送入第二级辅助冷凝器,最终将真空制冷装置中所有非凝结性气体,从第二级辅助冷却器的放散口排放,见第162页图1。

从主副冷凝器吸收蒸发器中潜热的高温水排至制冷装置冷却水池,由冷却水泵输送至配套凉水塔,经凉水塔降温后的冷却水,流入冷却水循环水池中,再由冷却水循环水泵送入制冷站冷却使用,形成冷却水循环流程。

通过制冷站装置的喷射器、蒸发器及冷却器的不间断循环流程,低压蒸汽喷射真空制冷站完成高温水变换低温水的过程,实现新鲜水重复利用。

2.3 低压蒸汽喷射制冷装置的优点

1) 变废为宝。以乏汽为动力介质,制取冷水用于化工生产中的工艺冷却。

2) 低碳环保。以水为制冷剂和载冷剂,属于真正的绿色环保技术。

3) 操作简单。使用安全,设备运行稳定性高,无需备用设备,节省投资。

图1 低压蒸汽喷射真空制冷装置流程示意图

4) 没有活动部件。部件磨损少,极少维护,运行维护费用极低。

5) 温差调节范围宽。最大温差可达20 ℃,0.1 MPa~1.4 MPa范围内的饱和蒸汽皆可使用。

6) 投入成本低。设备投资回收期短,使用寿命在20年以上。

7) 微电脑控制。操作界面简便直观,具有状态显示、参数设定、能量控制、故障查询等多项控制功能。

3 应用效果

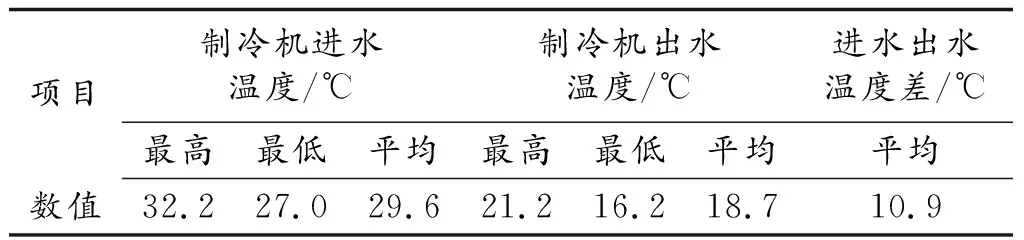

2016年、2017年运行期间数据统计,如表1所示。

开车期间,制冷机来水平均为29.6 ℃,出水为18.7 ℃,平均降低水温10.9 ℃,平均消耗蒸汽13 m3/h,工艺指标达到工艺需求。节约新鲜水350 m3/h,效益702元/时,年节约水费约1 100万元。不仅最大限度节约工业园区的源水用量,提高园区新鲜水重复利用率,为全公司减少高温清净废水外排量,实现园区废水“零”排放奠定基础,而且符合国家水资源源利用政策,还可以解决部分富裕低压蒸汽无法利用的问题,特别有利于公司的长久发展。

表1 2016年、2017年制冷机运行数据统计

4 社会效益

水是我国三大战略资源之一,根据国家水资源管理三条红线的政策,水资源管理和保护是重中之重。而低压蒸汽喷射真空制冷技术节约了新鲜水,不仅节省了水费,节约了用水量(相当于减少了污染物的排放量),而且也为保护环境做出了贡献,创造了更大的社会效益。

5 结语

应用低压蒸汽喷射真空制冷技术,将化工生产水系统进行热量、冷量交换,达到各系统优化配置合理使用。此技术可在化工行业热水冷却领域推广应用。最大限度降低水资源的采取量以及全方位提升水资源的重复利用率,达到企业经济效益提升和社会效益增加的“双赢”的效果。