高温重构钢渣复合水泥的制备与性能研究

2018-09-10李茂辉吴长松陈宇红韩凤兰包亦望

蒋 亮 韩 霄 李茂辉 吴长松 陈宇红 韩凤兰 包亦望

(1.北方民族大学材料科学与工程学院,宁夏银川750021;2.中国建筑材料科学研究总院绿色建筑材料国家重点实验室,北京100024)

钢渣是炼钢过程中的副产品,属巨量固体废弃物,长期未得到有效利用。根据2014年的统计数据[1],我国年产钢渣约1亿t,全国钢渣累计量约10亿t,综合利用率仅为10%左右。大量钢渣的堆置不仅占用土地、污染环境,同时也是一种巨大的资源浪费。从钢渣的资源化利用方面讲,一方面,钢渣中含有相当数量的硅酸三钙(C3S)和硅酸二钙(C2S)等胶凝矿物,具有制备钢渣水泥的有利条件;另一方面,钢渣中含有的磁选法难以去除的弱磁性铁氧化物会影响钢渣水泥强度的提高,且钢渣中存在的少量游离态氧化钙(f-CaO)和氧化镁(MgO)会影响钢渣水泥的安定性。

近年来,对钢渣进行氧化,将钢渣内部的非磁性FeO转化成磁性Fe3O4的工艺开始受到人们的关注。Zhang L等[2]研究了在高铁成分下Fe3O4的生成过程,Semykina A[3-6]研究了钢渣在 FeO-CaO-SiO2体系和FeO-CaO-SiO2-MnO体系中生成Fe3O4的动力学进程。钢渣氧化处理已经被证实是可行的,且整个过程中不排放温室效应的气体。

本研究以宁夏钢铁集团(以下简称宁钢集团)转炉钢渣为对象,根据其成分特点,进行了高温重构—通过实验室模拟钢渣出炉的熔融状态,以期利用熔融态钢渣自身热量,借助氧化气氛(空气)使转炉钢渣中的氧化亚铁(FeO)和MgO向磁性镁铁尖晶石(Fe3O4/MgFe2O4)发生转变,然后通过磁选方法脱除;同时促进钢渣中f-CaO和FeO结合,生成具有一定水化活性的铁酸钙(C2F)。并对掺入重构钢渣的钢渣水泥的力学性能进行了基础性研究,以期为高温重构钢渣的推广应用奠定理论和技术基础。

1 试验原料

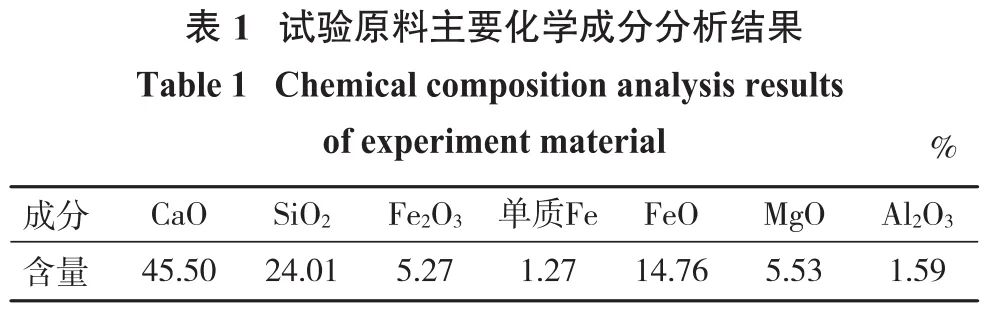

试验用钢渣为宁钢集团氧气顶吹转炉钢渣,碎磨至过200目筛即为试验原料,主要化学成分分析结果见表1。

?

2 试验方法

2.1 不同温度下重构钢渣的XRD分析

取50 g原料装入100 mL的重制氧化铝坩埚中,置于高温箱式马弗炉内,通过Rh/Pt标准热电偶加热,炉内温度通过可编程调节器控制,精度达±3℃。在氩气保护下,按升温速率10℃/min加热至1 500℃,使原料完全熔融,保温20 min,以模拟钢厂渣出炉状态;随后降温至设定温度(1 250、1 300、1 350℃),在设定温度下将通入的气体切换为合成空气(通入量为5.0 L/min,由玻璃转子流量计监测),保温30 min后将合成空气再切换回氩气,并快速冷却至室温(冷却速率约为25℃/min);取适量重构钢渣粉磨后进行XRD分析。

2.2 重构钢渣水泥胶砂试块的XRD、SEM分析

试验用水泥为普通硅酸盐水泥P.O42.5(用C表示),1 300℃的氧化高温重构钢渣经碎磨、分选处理得试验用钢渣(用S表示)。水泥胶砂强度参照《GB/T17671-1999水泥胶砂强度检验方法(ISO法)》进行,从破型后的水泥硬化体中部取样,在真空度为740 mm汞柱、60℃的真空干燥器中干燥至恒重,用玛瑙研钵研磨至10 μm以下进行XRD分析;从破型后的水泥硬化体中部取2.5~5 mm块状样品,在真空度为740 mm汞柱、60℃的真空干燥器中干燥至恒重,真空喷碳后进行SEM分析。

2.3 钢渣水泥胶凝性质影响因素分析

2.3.1 钢渣掺入量对钢渣水泥胶凝性质的影响

将1 300℃的高温重构钢渣碎磨至过48目(300 μm)筛后,按照质量分数为0、10%、20%、30%和40%制成钢渣水泥,对不同配比的钢渣水泥胶砂进行强度检测,分析不同钢渣掺入量的钢渣水泥试件强度的变化规律,试件编号如表2所示。

?

2.3.2 激发剂对钢渣水泥胶凝性质的影响

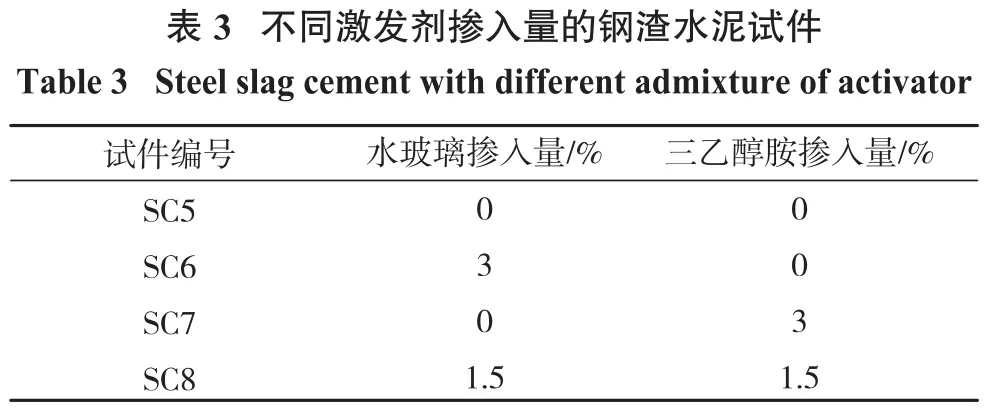

分别以水玻璃和三乙醇胺为激发剂加入含30%钢渣(1 300℃高温重构、300~0 μm)的钢渣水泥中,激发剂掺入量(与钢渣水泥的质量比)如表3所示。通过对不同激发剂配比的水泥胶砂进行强度检测,分析激发剂的掺入对钢渣水泥胶凝性质的影响。

?

2.3.3 钢渣粒度对钢渣水泥胶凝性的影响

将分别掺入过48目、115目和200目筛的1 300℃氧化高温重构钢渣的钢渣水泥(钢渣的质量分数为30%)分别制成水泥胶砂试件(编号为SC9、SC10和SC11),分析不同粒度钢渣掺入后钢渣水泥胶凝性质的影响。

3 试验研究与讨论

3.1 重构钢渣的XRD分析

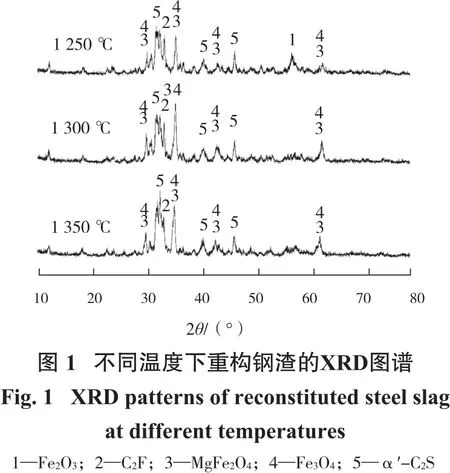

不同温度下重构钢渣的XRD分析结果见图1。

由图1可知,氧化重构钢渣中主要为α′-C2S、磁铁矿(Fe3O4)、C2F、铁酸镁(MgFe2O4)和赤铁矿(Fe2O3)的矿物相;Fe3O4和MgFe2O4所对应衍射峰的衍射角度非常接近,在XRD图谱中难以区分;与原料中以β-C2S为主导相不同的是,重构钢渣中C2S主要以亚稳态α′-C2S存在;重构温度对重构钢渣的物相有较大的影响:重构温度从1 250℃提高至1 300℃,Fe3O4和MgFe2O4的衍射峰强度明显增强,而当温度继续提高至1 350℃,Fe3O4和MgFe2O4的衍射峰强度减弱;C2F的衍射峰强度受重构温度的影响不明显;仅在1 250℃的重构钢渣中可见Fe2O3的衍射峰。

3.2 重构钢渣掺入量对钢渣水泥胶凝性质的影响

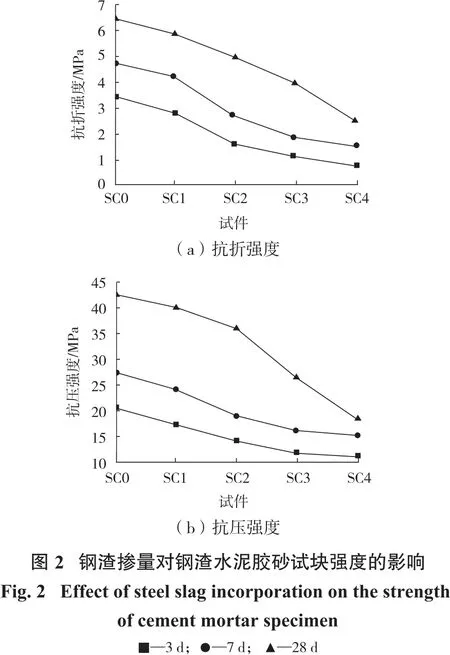

重构钢渣掺入量对钢渣水泥胶凝性质影响试验结果见图2。

由图2可知,随着钢渣水泥中钢渣占比的增加,试块的抗折和抗压强度均呈先慢后快的下降趋势,但钢渣水泥表现出了相对较好的后期强度,这主要是因为在钢渣水泥的水化过程中,钢渣和水泥会分别对对方的水化活性起到一定的有益作用。当水泥接触水后,会迅速从C2S表面释放出Ca2+和OH-,从而使得孔隙溶液的pH值在很短时间内超过12.0,Ca(OH)2在水泥水化过程中形成,并导致孔隙溶液的pH值进一步上升(高于13.0)。即使是含有大量其他矿物质的混凝土,孔隙溶液的pH值也会高于12.0[7]。由于碱性环境有利于钢渣的水化[8-9],因而水泥的水化会对于钢渣水化有一定的促进作用。因此,钢渣水泥中高温重构钢渣的适宜掺入量应不高于30%。

3.3 激发剂对钢渣水泥胶凝性质的影响

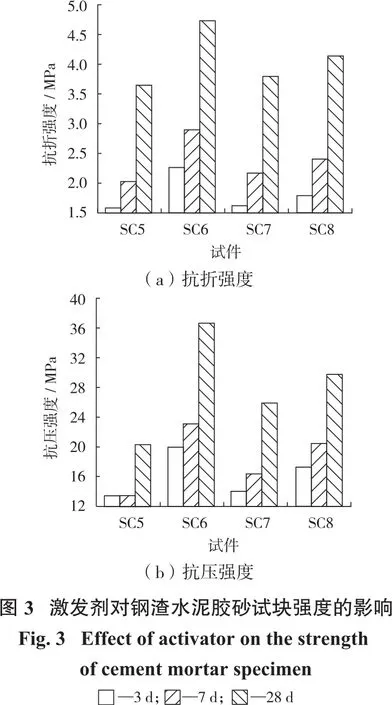

通常认为三乙醇胺在水泥水化过程中能起催化作用,加速钙矾石(AFt)的形成;关于水玻璃在钢渣水化过程中的促进作用已有文献进行了探讨[10-11]。因此,以水玻璃和三乙醇胺为活性激发剂,研究了他们对钢渣水泥胶凝性质的影响,试验结果见图3。

由图3可见,添加激发剂水玻璃、三乙醇胺或水玻璃与三乙醇胺的组合均能提高试件的强度,以水玻璃为最好,水玻璃与三乙醇胺的组合次之。水玻璃的促进作用主要是由于水玻璃水解后会生成含水硅胶和NaOH,前者能与水溶液中的Ca2+、Al3+等反应生成水化硅酸钙凝胶(C—S—H凝胶)或水化铝酸钙,促进钢渣水泥水化;NaOH会大大提高液相pH值,进而使玻璃态硅氧网络迅速解离,进一步加速钢渣水化。三乙醇胺的促进作用主要是由于三乙醇胺在水泥水化的碱性溶液中,主要借助与Fe3+和Al3+等形成比较稳定的络离子,这种络离子继续与水泥水化产物作用生成溶解度很小的络盐,从而实现三乙醇胺对水泥水化的催化作用,而试验用高温重构钢渣中较少的Al3+和Fe3+限制了三乙醇胺对水化作用的推动。

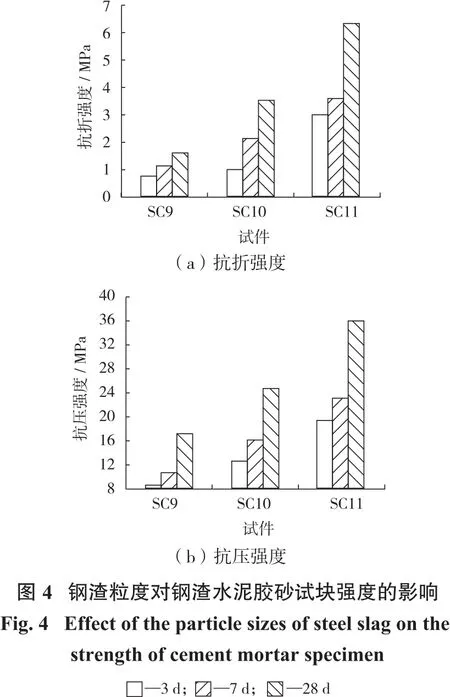

3.4 钢渣粒度对钢渣水泥胶凝性质的影响

对高温重构钢渣进行细磨可扩大其比表面积,提高其水化速度,使加入水泥中的钢渣微粉能够在较短时间内产生较高的强度[12-13]。不同粒度的高温重构钢渣对钢渣水泥胶凝性质影响试验结果见图4。由图4可见,随着钢渣粒度的下降,钢渣水泥胶砂试块的强度明显上升,钢渣粒度由300~0 μm降至75~0 μm,28 d钢渣水泥胶砂试块的抗折强度由1.43 MPa提高至6.31 MPa,抗压强度由15.29 MPa提高至35.18 MPa。

3.5 钢渣水泥水化产物的XRD与SEM分析

3.5.1 水化7 d的钢渣水泥胶砂试块的XRD分析

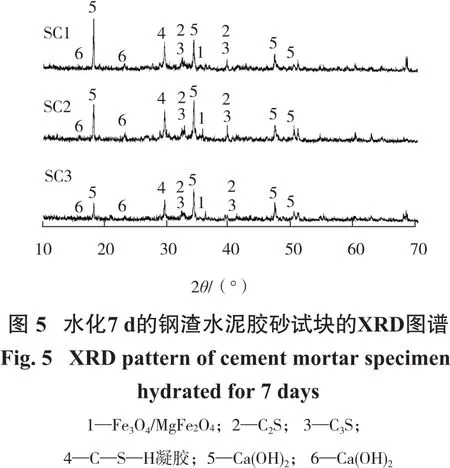

水化7 d的钢渣水泥胶砂试块的XRD图谱见图5。

由图5可见:水化7 d的钢渣水泥胶砂试块中的主要产物为Fe3O4/MgFe2O4、C2S、C3S、C—S—H凝胶、氢氧化钙(Ca(OH)2)和AFt;钢渣的掺入量对水化产物的种类没有影响;随着钢渣掺入量增加,C—S—H凝胶、Ca(OH)2和AFt等水化相数量明显减少;没有检测到C2F的存在,镁铁尖晶石相的衍射峰也较弱。

C2F在钢渣水化过程中所起的作用在不同文献中有不同的看法。Locher F W[14]认为C2F和铁镁酸钙具备一定的水化活性。郭勇[15]认为Fe3+在铁相中主要以四[FeO4]、六[FeO6]2种配位形式存在,在 C2F中[FeO4]和[FeO6]比值为1∶1,由于[FeO6]八面体体积较[FeO4]四面体大,[FeO6]中的Fe—O键相对较长、较弱,在水化过程中容易断裂,因而含[FeO6]八面体较多的铁酸盐相(如二铁铝酸六钙(C6AF2),铁铝酸四钙(C4AF)和铁铝酸六钙(C6AF))水化反应较快。Murphy J N[16]认为钢渣中C2F是惰性矿物相,对于提高钢渣水泥的最终强度没有任何贡献。Wang Q[9]的研究也表明,C2F的水化程度非常低,即使在添加了碱性激发剂后,C2F依然没有表现出很明显的水化活性。此外,在钢渣水泥的水化产物相中镁铁尖晶石的衍射峰较弱,这主要由于富铁的尖晶石相本身没有任何水化活性,而C2S、C3S水化后生成的絮状C—S—H凝胶会对细小的尖晶石颗粒产生包裹作用,使得水化产物中含量较少的尖晶石相更加难以检测到。

3.5.2 水化3 d和7 d的钢渣水泥胶砂试块的SEM分析

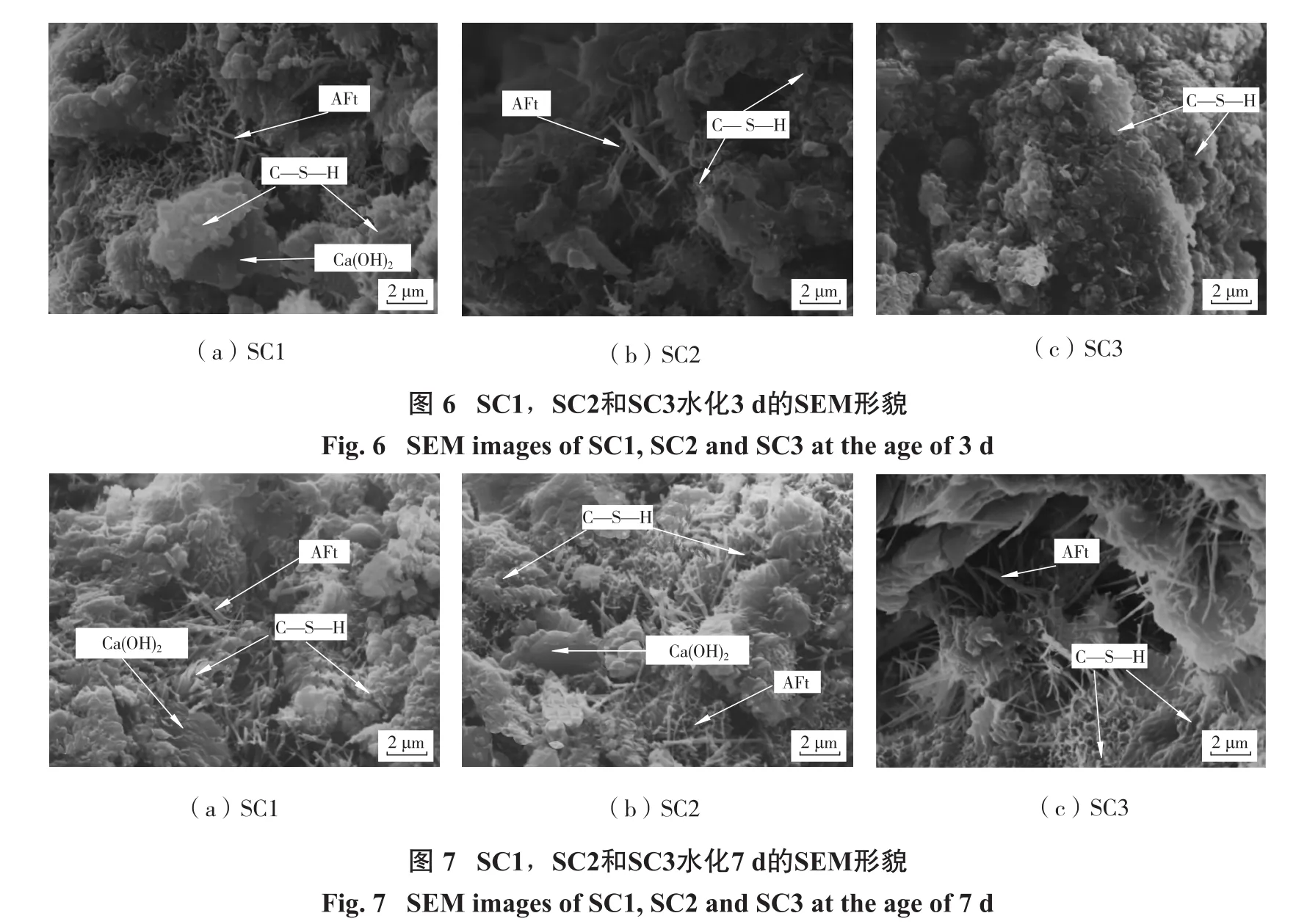

水化3 d和7 d的钢渣水泥胶砂试块的SEM形貌分别见图6和图7。

由图6可见,钢渣水泥遇水后,C3S、铝酸三钙(C3A)、C4AF均很快水化,同时石膏迅速溶解,形成六方板状Ca(OH)2,以及CaSO4的饱和溶液,水化产物首先出现六方板状的Ca(OH)2与针状的AFt相以及絮状、纤维状、网络状、皱箔状等无定形大颗粒的C—S—H凝胶。随着钢渣掺量的增加,C—S—H凝胶的量明显减少;此外,在钢渣掺量较高的SC3中,还能见到被C—S—H凝胶包裹的大颗粒未水化相。Ca(OH)2是钢渣水泥中的易溶相,而且在其外表面区域生成的Ca(OH)2具有固定取向,易于加剧固化后钢渣水泥的裂纹扩展。添加一定量的钢渣能够减少系统的Ca(OH)2,生成更多难溶解的C—S—H相。此外,富Ca的C—S—H与富Si的C—S—H原子结合的方式和强度都不相同,后者由于拥有更多的界桥氧原子,会表现出更强的原子键合力[17]。钢渣水泥遇水后,熟料及钢渣中的水硬性矿物水化形成AFt及C—S—H凝胶,同时释放出Ca(OH)2。随着水化龄期的延长,水泥中C—S—H凝胶及AFt的量增加,空隙得到填充,孔隙率下降,结构致密度提高,强度随之增加。钢渣水泥的水化过程可以分为3个阶段:第一阶段,初凝时间内,晶体太小,不能连接成网状结构,水泥浆成塑性状态,孔隙率没有显著下降;第二阶段,大约从初凝到24 h,水化开始加速,连接成网状结构,随着水化产物的继续增多,孔隙率明显减少,网状结构不断致密,强度不断增长;第三阶段,24 h后到水化结束,孔隙率不断减小,结构致密,强度增加。各种水化产物通过晶体互相搭接、交叉攀附,使水泥颗粒与水化产物连接,构成一个三度空间牢固结合、密实的整体。对比3 d和7 d钢渣水泥的水化形貌可以看出,3 d时钢渣水泥的水化硬化反应已经全面展开,有大量的Ca(OH)2及少量C—S—H凝胶产生,此时结构比较疏松,孔隙率较大,硬化水泥浆体的强度较低。水化进行至7 d后,Ca(OH)2量减少,C—S—H凝胶继续增多,结构变得紧实,浆体中气孔减少,强度明显提高,但结构仍显疏松(图7)。Kourounis S[18]认为钢渣的加入能够使钢渣水泥在水化过程中比纯水泥所需的水要少,由于钢渣水化比水泥水化要晚,钢渣水泥凝固时间更长,主要由于钢渣中Al2O3含量较少,同时有较高含量的MgO和MnO。因此,钢渣添加到水泥中会推迟水化时间。

4 结论

(1)钢渣水泥中钢渣掺入量增加,水泥胶砂试块的强度呈先慢后快的下降趋势,钢渣的掺量超过30%后,水泥胶砂试块的强度明显下降,因此,钢渣掺量不宜高于30%。

(2)钢渣水泥中添加适量的激发剂能提高试件的强度,以水玻璃为最好,水玻璃与三乙醇胺的组合次之,三乙醇胺最差。

(3)钢渣粒度的下降,钢渣水泥胶砂试块的强度明显上升,钢渣粒度由300~0 μm降至75~0 μm,28 d钢渣水泥胶砂试块的抗折强度由1.43 MPa提高至6.31 MPa,抗压强度由15.29 MPa提高至35.18 MPa。

(4)高温重构钢渣中尖晶石相完全无水化活性,C2F相有一定水化活性。水化产物C—S—H凝胶会对尖晶石相产生包覆,导致后者难以被进一步检测。