数据驱动的工业互联网解决方案

2018-09-10赵婧如陈彦萍

吕 慧, 夏 虹, 马 笑, 赵婧如, 陈彦萍

(1.西安邮电大学 计算机学院, 陕西 西安 710121;2.中国铁塔股份有限公司 陕西省分公司运营发展部, 陕西 西安 710075;3.陕西省网络数据分析与智能处理重点实验室, 陕西 西安 710121)

目前,工业互联网进入了与传统产业深度融合发展的崭新阶段,工业制造领域的转型升级成为工业互联网的重要驱动力,工业互联网在我国的发展主要是通过工业云来实现智能制造[1]。

工业数据从来源上主要分为信息管理系统数据、机器设备数据和外部数据。信息管理系统数据是指传统工业自动化控制与信息化系统中产生的数据,如企业资源计划系统(enterprise resource planning,ERP),制造企业生产过程执行系统(manufacturing execution system,MES)等。机器设备数据是来源于工业生产线设备、机器、产品等方面的数据,多由传感器、设备仪器仪表进行采集产生[1]。外部数据是指来源于工厂外部的数据,主要包括来自互联网的市场、环境、客户、政府、供应链等外部环境的信息和数据[2]。这些数据具有数据量大、数据处理速度快、数据具有多样性和数据价值密度低特征,无法在一定时间内用传统数据库软件工具对其内容进行抓取管理和处理[3-5]。运用工业数据先进大数据技术,使数据贯穿于工业生产的设计、工艺、生产、管理、服务等各个环节,驱动工业系统描述、诊断、预测、决策、控制等智能化功能实现。

在数据驱动的工业互联网方案研究中,文献[1]对工业互联网架构体系进行了详细的研究分析,提出基于数据交换和数据交易的面向协作的工业云平台。文献[6]认为工业互联网扩大了网络范围,催生了新的网络信息节点分布结构,提出了更高的网络业务需求,将影响通信网络架构的演进方向,成为重构通信网络架构的起点。文献[7]分析了标识解析技术在工业互联网领域应用要解决的几个关键环节,并且给出了进行工业互联网数据理解的研究思想,从而更好的解决“信息孤岛”问题。文献[8]针对我国工业互联网发展基础不牢、部署应用困难等问题,提出了进一步围绕产业生态建设、国家引导支持、行业应用开展完善政策制定的构想。

上述已有的研究工作都只是针对工业互联网的功能进行规划和布局的。本文拟运用横向集成,以及纵向集成,收集生产过程中的各个环节的有关信息,建立各生产环节信息的联系,形成感知层、数据汇聚层、互联层和应用管理层集成架构,提出一种数据驱动的工业互联网体系架构,并针对智能终端制造过程,以手机智能制造进行了验证,给出一种解决方案。

1 数据驱动的需求

数据驱动依靠大数据分析技术来实现智能制造,数据驱动的智能制造是一种基于数据全面感知、收集、存储、分析挖掘、共享的人机物协同智能制造模式。利用感知,收集各类相关数据,通过对所收集的数据进行分析,挖掘出有价值的信息,反馈给管理者。可以预测用户需求,主动配置和优化生产资源,从而实现感知、分析、定向、决策、调整、控制于一体的人机物协同的智能生产。

在产品研发、工艺设计、产品制造、质量管理、企业运营等工业生产的各个方面离不开工业大数据,产品研发设计,产品生产前通过挖掘和分析客户与工业企业之间交互和交易行为产生的大量数据,加速了新型产品创新和协作方式;产品生产制造领域中,利用生产线的传感器数据进行多种形式分析,包括设备诊断、用电量分析、能耗分析、质量事故分析等实现了工业物联网生产线监测与优化,通过大数据关联分析,运用智能优化算法,制定预计划排产,并监控计划与现场实际的偏差,根据偏差动态调整计划,优化生产计划与排程,利用大数据质量管理分析,快速地得到传统的过程能力分析报表,还可从大数据集中得到许多新的分析结果。通过整合、分析分散的监控数据,并辅以可视化手段,使普通人也能看得懂专业的环保监督数据;在售后服务领域,通过对历史销售数据、市场细节数据等的综合分析,调整产品销售策略,找到更多的潜在销售机会,通过大数据建模与仿真技术,实时预测可能的产品故障,改进产品的售后服务甚至设计。

分析工业生产过程中的多源异构海量数据的存储,需要大数据为驱动基础,因此,拟从产品生命全周期的各个方面,设计一种数据驱动的工业互联网解决方案。

2 数据驱动的工业互联网架构

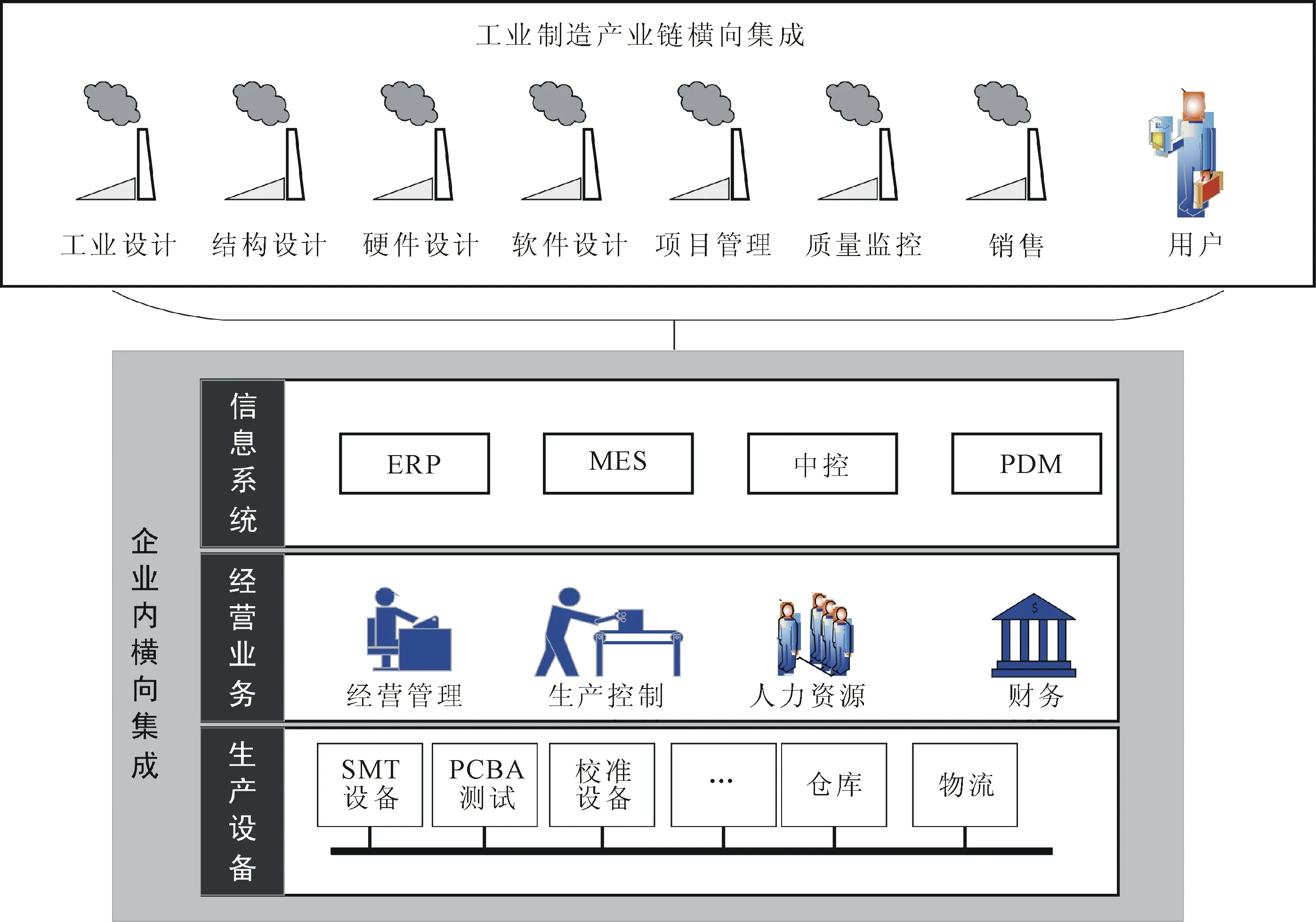

参考工业4.0[9]和架构模型与中国智能制造标准化参考模型[10],提出以工业互联网为基础、信息物理融合平台为核心、以大集成为手段的数据驱动的工业互联网平台体系架构,主要解决工业生产过程中的多源异构海量数据的存储、多源异构海量数据的挖掘和分析、基于互联网的按需制造和定制化生产等问题。如图1所示,企业资源计划系统ERP,制造企业生产过程执行系统MES,是一套面向制造企业车间执行层的生产信息化管理系统。其中,横向集成实现工业生产车间及产品供应链的协同优化;纵向集成实现制造过程的互联化、数据化、信息化、知识化和智能化,实现企业不同部门之间协同管理。

图1数据驱动的工业互联网体系架构

2.1 横向集成

工业生产中的横向集成,是指面向工业产品的生产流程,实现原料、信息的全面集成,分为企业间横向集成与企业内横向集成,如图2所示。

图2 工业制造过程中的横向集成工作

图2中有产品数据管理(product data management,PDM),表面组装技术(surface mount technology,SMT),印刷电路板组装(printed circuit board assembly,PCBA)等系统设备。

企业间的横向集成,是通过对工业数据的分析,打通产业链的信息壁垒,加速生产、采购、物流过程,提高产业协同水平,使大规模定制成为可能。企业内部的横向集成,指在生产设备、生产过程、业务经营和信息系统上实现资源、业务和信息的全面集成。

大数据加速了横向集成需求,在企业间的横向集成中,各企业之间采用的信息系统各不相同,如何构建数据驱动的工业互联网解决方案,实现数据的流转是急需解决的关键。在企业内部,构建在工业通信网络以及现场总线基础之上的全流程数据的全局存储、组织、查询与分析应用,是实现横向集成中的关键。

2.2 纵向集成

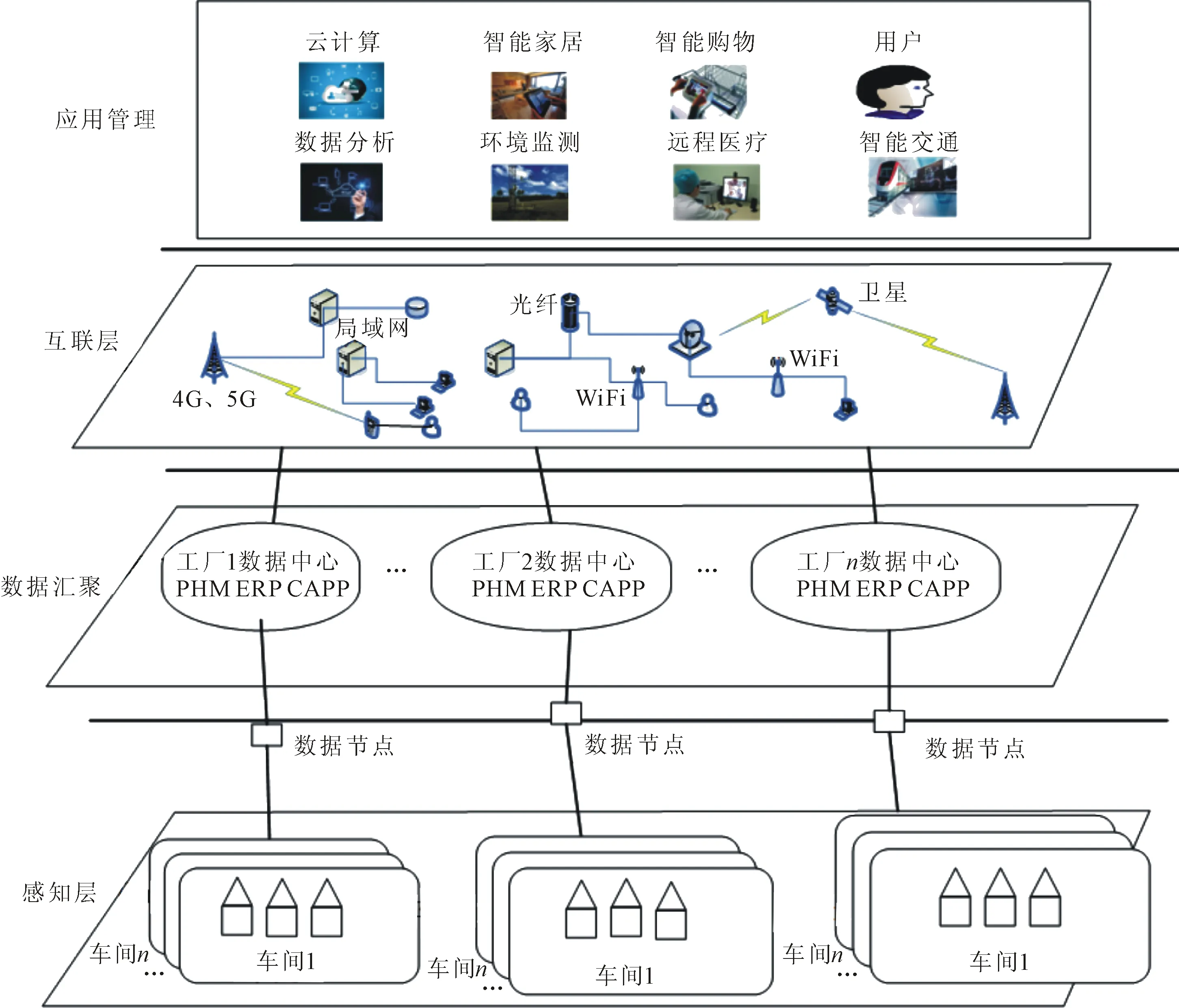

工业生产过程的纵向集成,是指在企业内部所实现的所有生产、运营环节信息的无缝连接,包括感知层、数据汇聚层、互联层和应用管理层4个层次的纵向集成架构,如图3所示。

图3工业生产纵向集成工作

(1) 感知层:用于识别物体,采集信息。感知层包括二维码标签和识读器、无线射频识别技术(radio frequency identification,RFID)标签和读写器、摄像头、全球定位系统(global positioning system,GPS)、传感器、机器对机器通信(machine to machine,M2M)终端、传感器网关等,主要功能是识别物体、采集信息。作为工业互联网应用的最前端,感知层的信息感知和采集效果对于工业互联网功能的有效实现有着决定性的作用,而标准体系架构的研究和实现是完善物联网感知层功能的基础。工业互联网感知层不但包含网络、通信、信息处理、传感器、安全、服务技术、标识、定位、同步等传统技术,还涉及到协同处理等新技术,覆盖范围较宽。

(2) 数据汇聚层:基于计算机的软件和服务,包括采集传感器数据,执行本地进程和实时工业分析。数据来源由生成设备信息采集、环境信息采集、加工过程信息采集、检测信息采集、人员信息采集、远程控制执行单元等渠道,数据格式各异,需要对其进行统一的描述。数据汇聚层用于工厂厂区范围内,负责连接散布在工厂内的生产车间的无线传感器和执行器网络(wireless sensor and actor network,WSAN)、办公网络、视频设备、移动设备等,实现对工厂运行状态的全面感知。

(3) 互联网层:用于更广阔的范围,用于实现企业的资源整合、产品的全生命周期追踪、提供实时产品和服务等。例如,支持企业供应链管理,物流管理,实现对分步在世界各地的、移动的智能产品进行远程状态监测、自动升级、维护,收集用户产品反馈等。由于产品的移动性等原因,互联网层的无线广域网(Internet wireless wide area network,IWWAN)通常只能采用无线通信方式,蜂窝移动通信网络(3G、4G以及5G)以及卫星通信是IWWAN的主要通信方式。

(4) 应用管理层:将当前云计算、数据分析、人工智能融入到工业大数据分析中,以领域知识、通用算法、工业领域算法为基础,通过获取生产销售过程信息,提取生产销售行为特征,不断完善领域知识库、领域算法,辅助决策者完成决策过程,形成覆盖全流程、全生命周期的生态链。

此架构中,工业数据主要来自信息管理系统数据、机器设备数据和外部数据。其中信息管理系统数据,是指传统工业自动化控制与信息化系统中产生的数据,如ERP、MES等;机器设备数据是来源于工业生产线设备、机器、产品等方面的数据,多由传感器、设备仪器仪表进行采集产生;外部数据是指来源于工厂外部的数据,主要包括来自互联网的市场、环境、客户、政府、供应链等外部环境的信息和数据。运用先进大数据技术,贯穿于工业的设计、工艺、生产、管理、服务等各个环节,使工业系统具备描述、诊断、预测、决策、控制等智能化功能的模式和结果。

3 工业互联网数据驱动的手机制造方案

3.1 手机智能制造业务场景

选择手机智能制造业务作为研究场景,在该场景中进行模型的验证。在手机制造工厂的日常管理中,需要对各个部门、生产环节、仓储物流等多源异构数据集成使用。目前的实际情况是,有些环节的自动化程度较高,但仍有一些环节,人工参与较多。此外,由于各部门应用不同管理系统,数据信息孤立分离,容易出现生产过程信息掌控性差,因为各部门独立工作,工厂数据分散存储,管理与生产的分离,使得生产工艺独立于管理系统,管理人员无法及时了解生产状况,对整个生产过程缺乏掌握,此外,各部门功能各异,数据结构复杂多样,难以共享集成。

基于数据驱动的工业互联网架构手机智能制造业务场景下的应用[11],提升产品生产周期的智能化水平,如图4所示,存在产品研发/设计、产品生产过程、产品销售与售后服务3大类业务。其中有计算机辅助工艺过程设计(computer aided process planning,CAPP),计算机辅助设计(computer aided design,CAD)和安全设备管理器(security device manager,SDM)。

图4手机智能制造业务场景

3.2 产品研发设计

本业务处于手机智能制造的前端,包括智能化的产品设计和工艺设计等。智能化产品设计,通过用户和供应链数据的采集、数据分析和工业互联网,实现全生产流程数据可视化和大规模定制化的生产目标。需要采集的数据,包括不同时间、不同地方、不同手机产品的市场消费数据,以及客户的个人偏好数据。基于机器学习、迁移学习等理论的数据分析,预测消费市场对各类手机产品的需求,从而精确把握各地手机消费市场动向。数据分析结果,通过数据驱动的工业互联网平台与供应商和经销商共享,再分别针对整体和个体的用户偏好数据,对手机产品进行定制,最后将手机产品准确供应至全国各地。

工艺设计,在ERP、MES、CAD、CAPP、客户关系管理(customer relationship management,CRM)等生产辅助软件的基础上,通过多源异构信息融合方法、制造特征识别方法、工艺约束关系分析和特征相似度分析,建立手机产品制造工艺知识库,实现最终优化工艺流程数字化建模。

3.3 产品生产过程

本业务处于手机智能制造的中游,主要包括手机生产组织环节的车间智能监控、先进生产调度、制造资源优化等。

手机生产车间智能监控系统,主要包括数据感知和可视化监控系统部分。数据感知是通过二维码、无线射频识别装置、蓝牙、无线通讯等技术,对车间层面的温度、压力、热能、振动和噪声等数据进行采集,并将采集数据传输到可视化监控中心。并将采集的数据存放在关系型MySQL或Oracle、Excel表、MongoDB数据库中。数据以图表形式呈现在车间可视化看板、工位可视化终端和其他移动终端上。可实现对整个产品制造过程的全方位监控。同时,生产线上设备的运行数据可用于支持设备运维服务。

在车间的生产调度中,通过生产过程数据采集与分析,采用SQL查询,用于数据多维分析;采用Mongo DB用于交互式和批量查询;采用Spark SQL用于批量查询。采用神经网络、决策树、logistic回归等方法实现数据挖掘,使用Spark的Mlib库实现。结合订单数据、产品数据、原料数据、设备数据、工艺数据、调度信息、质量数据、齐套数据等的产品多维状态模型,构建数据驱动的手机生产过程的多维耦合模型。优化生产调度方案,提高企业对客户需求的快速反应能力。

制造资源能效优化,针对制造系统中的设备,如以SMT设备、PCBA测试设备、校准设备等为对象,以其效率评估数据集为基础进行数据分析,为手机生产过程的工人、设备、物料等定制制造资源运行效率的精准评估量化规则,由此优化生产过程中的能源消耗。

3.4 产品销售与售后服务

本业务处于手机智能制造的末端,主要是售后服务和手机销售环节的智能追踪。手机智能制造体系中的智能追踪以供应链数据、原料需求计划数据、生产现场物料配送数据、生产订单数据、销售额数据、售后数据以及产品用户评价为数据源,其主要内容包括产品和物料资源关联、生产执行控制、调度管理优化、关键物料库存预警、产品销售和使用情况的综合评估。

建立物料信息、生产计划、库存信息、采购信息、物料消耗、夹具信息等物料资源的关联关系。以订单优先级、库存节约策略、采购优先级等为调控手段进行物料管理,结合计划排产、下达工作单、采购单进行物料监控。生产、销售、销售环节追踪的目的是对物料消耗、零部件库存、物料准时送达利用率等物流信息进行预测、评价与控制,产品的供需关系以及建立用户对市场产品质量的评价体系。

经上述设计、操作和分析,实现了一个基于多约束条件的电子产品生产线生产计划排程系统,可根据已知的生产环节以及生产资源进行智能排产。该系统采用“瘦客户端”即浏览器/服务器模式,将数据集成存储于服务器上,用户通过浏览器访问交互界面,提交请求和相关信息,接收响应并查询结果,对生产环节和生产资源进行智能排产。

4 结语

针对智能制造在生产生命周期中感知、采集、存储、挖掘各环节数据孤岛问题,就工业互联网技术,信息融合技术与大数据技术在智能制造中的核心地位与驱动作用,提出了数据驱动的工业互联网平台体系架构。该构架可将生产过程周期中各个环节的数据连通起来。以手机智能制造为例,给出了工业互联网数据驱动的手机智能制造方案。