全混式厌氧发酵反应器优化研究进展

2018-09-10赵兰兰赵立欣郭占斌姚宗路

赵兰兰, 冯 晶, 赵立欣, 郭占斌, 姚宗路, 罗 娟

( 1.黑龙江八一农垦大学, 黑龙江 大庆 163319; 2.农业部规划设计研究院,农业部农业废弃物能源化利用重点实验室, 北京 100125)

近年来,我国制定了一系列优惠政策,重点推进规模化沼气工程建设,使得我国沼气事业取得了长足发展[1]。目前,我国沼气工程以完全混合式厌氧发酵工艺为主[2],即采用完全混合式反应器(CSTR)。CSTR通过安装搅拌装置,使发酵原料和微生物处于完全混合状态[3],增加原料与微生物的接触面积,提高混合效率,进而促进厌氧发酵过程。然而,目前大多数采用CSTR的沼气工程由于混合效果不佳,导致运行效果较差,影响了沼气产业的进一步发展。

影响发酵过程混合效果的因素主要有反应器结构、搅拌方式、原料特性、试验温度等[4]。其中,反应器结构与搅拌方式在沼气工程建设完成时已经固定而难以调整,因此,对于沼气工程而言更为关键。

国内外已开展较多搅拌方式对反应器内混合效果影响的研究,但对于反应器结构对于混合效果的影响研究仍有待进一步深入。笔者重点对CSTR反应器结构、搅拌方式等厌氧发酵过程及反应器内原料混合效果的影响进行梳理,并提出反应器结构的优化方法,以期为下一步深入开展相关研究提供参考。

1 反应器结构

CSTR反应器的结构对于厌氧发酵过程具有明显的影响[5],其主要原因在于反应器结构会影响物料的混合效果,进而对于物料的传热传质过程造成影响[6]。CSTR反应器结构的关键设计参数主要有反应器高径比和挡板。

1.1 高径比(H/D)

在实际工程应用中,反应器可分为高罐形(H/D≥1)和低罐形(H/D<1)两种结构形式[7]。国内外大量研究表明,高径比在一定范围内时,有利于厌氧发酵产气。张波[8]针对粪便发酵进行研究,发现H/D为2.18的反应器发酵效果最佳。但是也有研究表明,H/D过高时,发酵效果变差。孙竹[9]对于填料鼓泡塔反应器的研究结果表明, H/D上升至8时,反应器传质系数比H/D为2时低15%。

大量研究表明H/D主要对厌氧发酵传质传热过程造成影响,进而影响厌氧发酵效率[10]。反应器的罐形越高轴向温度的差异性越明显[11]。刘瑞赛[12]的研究表明发酵罐的H/D在3~4的范围传质传热效果最佳。在一定范围内H/D增大,可提高混合效果,但是当超过一定范围再增大混合效果反而减弱。芦汉超[13]经CFD模拟分析,H/D=0.75增加到H/D>1.00 后,反应器流场低速区增加;Ekundayo[14]经CFD模拟技术分析后表明,H/D=1.75比H/D=1.5时,高速区明显减少5%~10%。张新强[15]对厌氧干发酵反应器H/D从1.5到3的反应器进行CFD模拟,低速区增加了近15%。这是由于混合物料受搅拌桨推动作用力较小,难以充分混合,产生混合死区[16]。

1.2 挡板

CSTR反应器内设置挡板,通过改变处于搅拌状态的原料的流动方向,消除液面中间部分产生的下凹旋涡,提高混合效果,但同时物料混合能耗随之上升约4~5倍[17]。大量研究表明,挡板的数量与挡板的结构对混合效果产生明显影响[18]。

在一定范围内增加挡板数量,可提高混合效果[19]。王袁隆[20]对搅拌式细胞反应器罐体壁均布挡板数量在2~6之间5种情况下的流场进行分析比较,发现均布5块挡板时流场整体轴流性最佳。

挡板类型一般分为侧壁挡板、底部挡板与混合使用3种类型。底部挡板可消除大部分搅拌作用引起的漩涡[21],可缩短混合时间,并减少能耗20%左右;侧壁挡板则提高混合均匀度;混合挡板则兼具两者优点。诸士春[22]经过对底部数螺线挡板反应釜深入研究后,结果显示底部挡板混合时间相比侧挡板缩短了近30%,提高搅拌效率;杨浩[23]的研究结果侧壁挡板提高了混合效果,再安装底部十字挡板后,反应器内整体液体循环速度最大提升了15.7%。

此外,许琪[24]利用多重参考系-多相流模型研究实验室污泥调理罐,结果表明挡流板宽度与调理罐内径比最佳优化值为1∶20。

2 搅拌设计

2.1 搅拌方式

国内外目前在CSTR反应器设计中常用的搅拌方式主要包括立式搅拌、侧式搅拌与气体回流搅拌这3种类型。

2.1.1 立式搅拌

立式搅拌为典型的机械搅拌方式,搅拌速率可控,作用半径大[25]。目前,单轴立式搅拌器的应用较成熟,但搅拌效率不高[26]。因此,国内外学者为提高混合效果已进行诸多研究:A Niedzielska[27]对立式螺旋混合的热传递方面进行研究,发现直径为d/D=0.94,带间距p/d=0.25时,传热效果最佳;李永刚[28]发现立式多轴搅拌的功率消耗为单轴情况下(D=0.731 m)的2.8倍,但立式多轴搅拌器的制造成本更低;与侧伸式搅拌相比,5%沉积面积时立式多轴搅拌节省20%能耗,且安装维护更简便。

2.1.2 侧式搅拌

侧式搅拌适应容器体积与物料粘度大的反应器。侧伸式搅拌桨的直径与搅拌功率相对较小,大量应用于沼气工程等行业;而底侧式搅拌在沼气工程中不能充分实现发酵池的搅拌,应用相对较少。

侧伸式搅拌下表观流速对传质的影响比立式搅拌明显,都荣礼[29]认为是由于轴流桨对气体的剪切力没有立式搅拌中涡轮桨剪切力强,侧伸式搅拌中混合原料并未穿越搅拌桨,因而传质受表观流速控制。

搅拌器安装角度对混合效果影响也十分显著。梁敬福[30]则认为搅拌器与池壁水平夹角为25°左右最佳;郑晓东[31]研究侧伸式搅拌桨发现搅拌轴水平偏转角对功率准数的影响很小,均布式为最佳排布方式,最佳偏转角为βopt=10°。

表1 不同搅拌方式对比

2.1.3 气体回流搅拌

气体回流搅拌是将发酵产生的沼气加压后,由反应罐底部冲入反应器内部,利用产生的气流进行搅拌的同时对反应器进行加热保温[34]。国内外对于气体搅拌与其他搅拌方式对比已有大量研究:王欣[35]经过实验认为气体搅拌与机械搅拌相比差别不大。然而Khursheed Karim[36]在高浓度混合发酵中,气体循环搅拌比机械搅拌的混合效果提高约20%~30%[37];而Michelan[38]发现在低浓度发酵的过程中,由于产沼气量不足,导致沼气回流混合效果差,因此认为低浓度发酵时不宜用气体回流搅拌。目前则需要研究人员针对气体回流搅拌的不足进行深入分析。经过综合对比分析3种搅拌方式的优缺点,见表1。

2.2 搅拌桨

搅拌桨是搅拌器的关键部件,决定了反应器内流体的流型,而桨叶的结构形状是搅拌桨性能优化设计的重要因素。目前国内外沼气工程大多遵循经验进行搅拌桨的选取,因此寻求搅拌器的准确选取依据目前显得尤为重要。

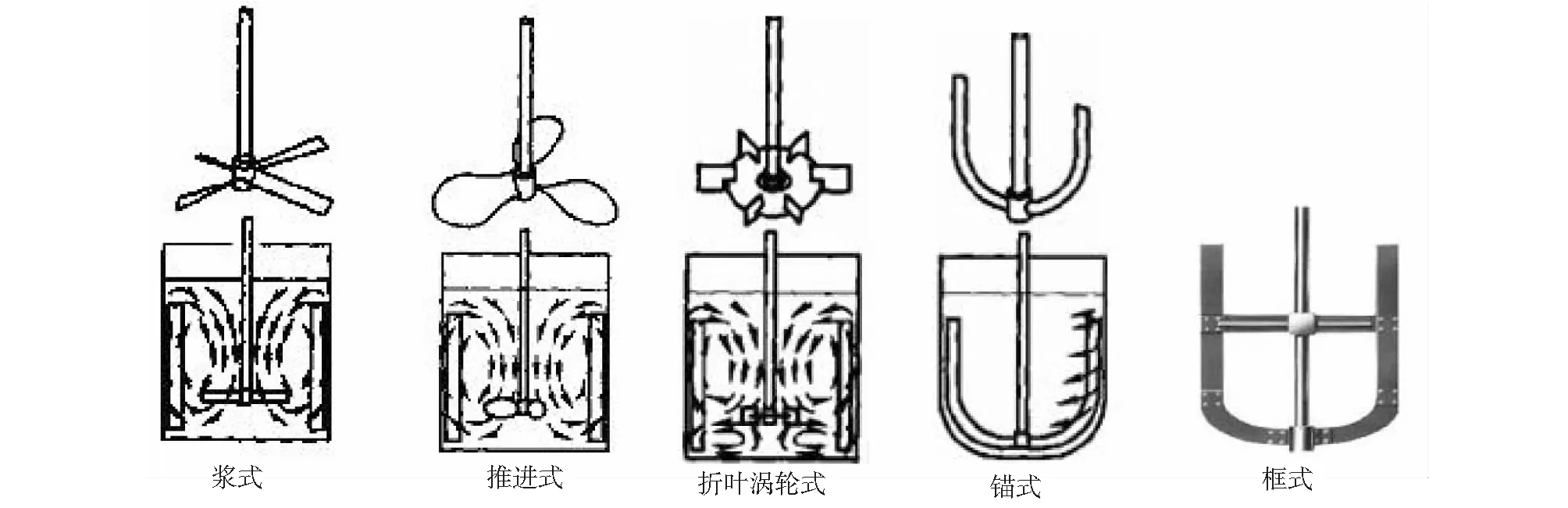

国内外沼气工程应用的搅拌桨的基本类型如图1所示。

图1 搅拌桨基本类型[39]

在沼气工程中应用主要包括桨式、涡轮式和推进式搅拌器,其他搅拌器都是在其基础上派生出来的[40]。搅拌器各类型特点见表2。

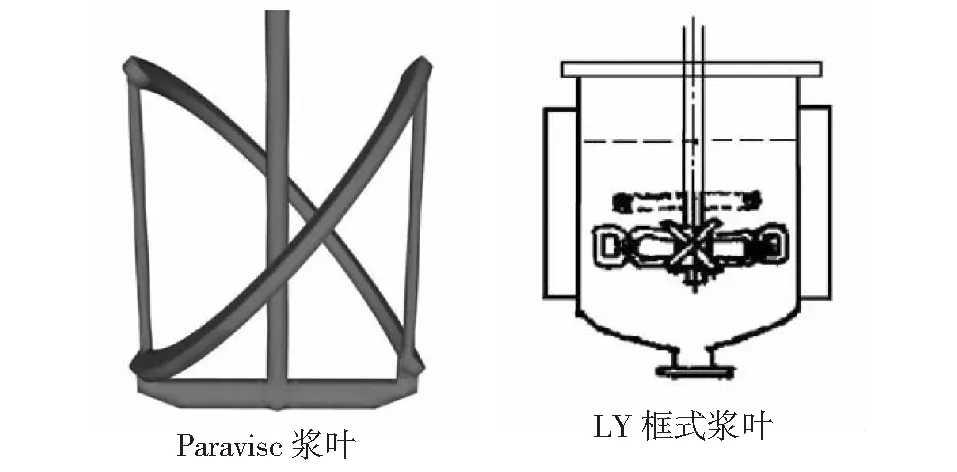

目前对于搅拌桨结构的优化改进已成为研究的热点:德国 EKATO 公司开发的 Paravisc 桨叶类似于锚式桨的改进,把本为直臂的部分扭曲成大倾斜角度的螺带形状[41],浙江大学刘悦[42]通过改进1种 45°三叶框式桨叶发明了 LY 框式桨叶(见图2)。日本住友重机等公司则开发出最大叶片式、泛能式等搅拌桨叶[43](见图3)。

表2 搅拌器主要类型表

图2 桨叶

早期沼气工程大多采用双层或三层立式涡轮组合桨,随着研究的深入研究人员发现单轴组合桨存在传质差异等缺陷[47]。因此国内外学者对搅拌桨的设计研究也从单一桨叶向组合优化方向发展,包括搅拌桨叶片个数对搅拌效果的影响。目前不同组合桨型已成为目前国内外搅拌器研究的热点。

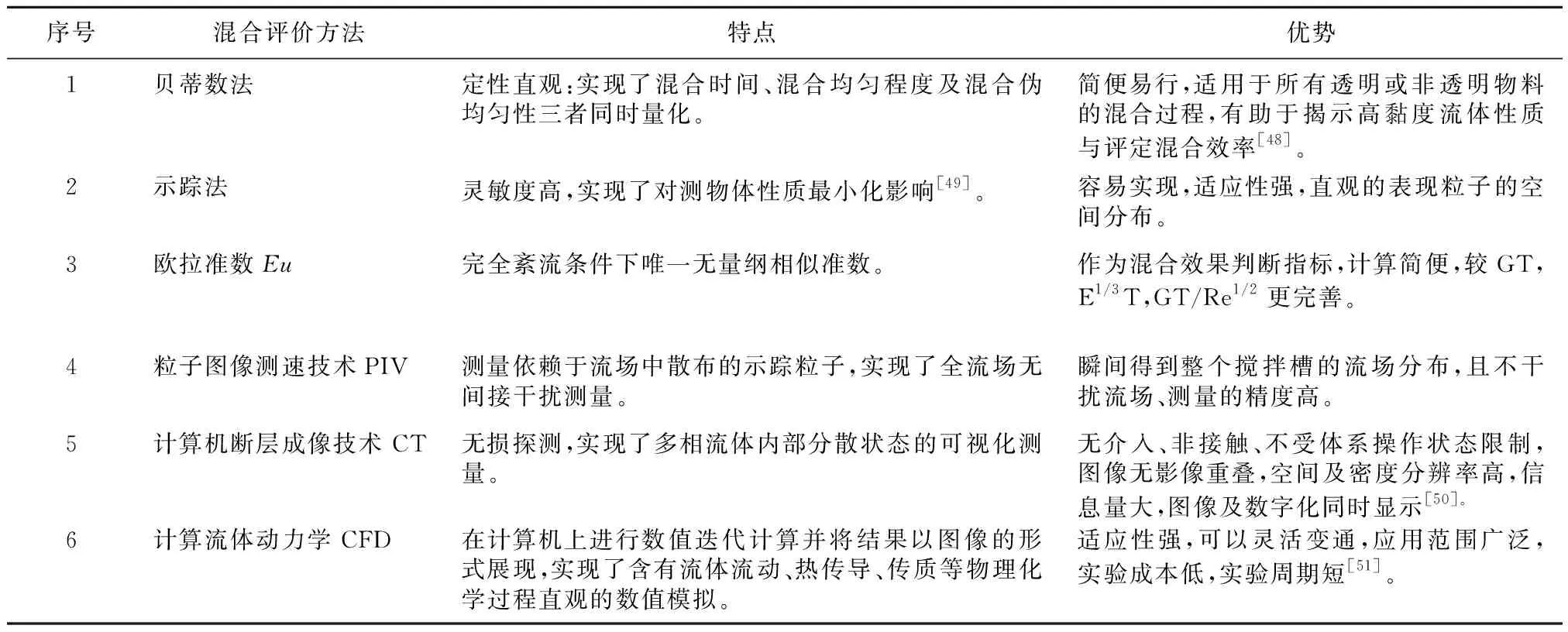

3 结构优化方法

目前对于CSTR反应器结构优化方法很多,大多是通过对混合效果的研究从而对反应器的结构类型进行优化:贝蒂数法、示踪法、无因次欧拉数Eu、粒子图像测速技术(PIV)、计算机断层成像技术(CT)与计算流体动力学(CFD)仿真模拟。以上方法主要其优势见表3。

图3 新型桨叶

目前,CSTR的结构优化方法,一般根据相应混合指标,通过理论计算对反应器内混合均匀程度进行判断,但目前多数研究利用软件进行仿真模拟,可直观反映整个流场内部的混合情况。

表3 结构优化方法总表

CFD技术的突出优势周期短、成本低,对混合状态模拟准确,已成为目前国内外研究的热点。罗涛[52]利用Fluent对回流搅拌型混合物料厌氧发酵反应器的整体结构设计进行模拟分析后认为反应器中层混合效果最佳;周振[53]基于CFD方法对多段内循环厌氧反应器高径比与曝气盘安装高度进行深度的改良性研究表明,高径比为1.75时反应器流场情况最适宜厌氧反应器的运行;樊梨明[54]采用FLUENT软件对斜叶桨和AFI桨发酵罐内流场进行数值模拟后发现两相流较单向流状态,AFI桨发酵罐内混合更均匀,同时搅拌功率较斜叶桨下降17.37%。

4 结论与展望

(1)反应器结构的关键影响因素主要包括高径比和挡板,合适范围内的高径比能够减少混合物料低速区域;挡板则有效消除混合物流搅拌状态下存在涡流,提高混合均匀度。

(2)CSTR内搅拌器是传质传热过程重要影响因素,主要因素有搅拌桨的结构类型、桨叶的安装数量等,根据物料类型的不同,对搅拌器的合理选用,可缩短混合均匀时间。

(3)目前,国内外已有大量研究CSTR混合效果的模拟方法,其中CFD法因其周期短、成本低等特点,模拟结果准确的优势,已成为各大反应器结构优化设计的研究方法。

(4)对于CSTR结构优化方法,可基于CFD方法,主要是根据混合效果指标对混合效果进行判断,如混合效果不佳,利用CFD方法进行模拟分析,观测混合效果分布不均匀原因,可对反应器的结构优化提供较高针对性。对于CSTR的结构优化方法将日益完善,以期本文可为后续研究提供借鉴和参考。