主供模式下供应商技术状态管控研究

2018-09-10侯兆珂刘宣辰付景丽王立松溥光星

侯兆珂 刘宣辰 付景丽 王立松 溥光星

摘要:针对主供模式下供应商技术状态管控存在的各类问题,借鉴国内外主供模式的管理经验,通过工程实践从操作层面分析供应商技术状态管控的重要性。总结供应商技术状态管控逻辑、管控范围、管控重点,以及开展管控工作的手段,并提出供应商交付要求表达的新模式,为主供模式下飞机研制理论创新提供依据。

关键词:主供模式;供应商;主承制商,技术状态

中图分类号:V262.1 文献标识码:A

国外航空制造企业在经历几十年的高速发展后,逐渐形成波音、空客等垄断寡头企业,他们通过全球采购、全球分包的形式进行飞机制造业务的全球化资源利用,形成了成熟的供应商技术状态管控模式,很大程度上降低了飞机制造成本,提高了飞机制造效率,直接影响全球的航空产业格局。

近几年,国内航空制造企业对飞机研制模式进行了有益的探索和尝试,形成了具有中国特色的主供模式,即“主承制商一供应商”的飞机研制模式,但研制模式的改变也带来一系列其他的问题,给主承制商型号顶层策划及供应商过程控制带来较大的挑战,主供模式下如何做好供应商技术状态管控是主承制商首先要面对的一个新课题[1]。尽管国内对于单纯产品的技术状态管理从产品构型的角度已有相关理论研究,但从对供应商管理实践操作层面尚无成熟的理论可循。

1 供应商技术状态管控的问题分析

(1)依靠经验提要求,管控缺乏理论支撑

尽管国内航空制造主机企业都在以各种形式积极开展国际合作业务,参与国际航空产业制造分工,在技术进步和管理提升方面取得了不错的成绩,有力地促进了我国航空产业发展。但在管理模式创新方面尚处于探索阶段,特别是在主供模式下主承制商对供应商的技术状态管控领域未形成成熟理论体系,各主承制单位依靠自身经验对供应商提出技术要求,從行业角度缺乏理论支撑。在传统的国际合作项目中,国内航空主机企业基本都是作为供应商角色直接承接工作包,按照波音、空客等国际航空巨头给定的技术要求为其提供产品。而主供模式下作为主承制商,需要从顶层做好技术规划,并对供应商进行全程技术管控。从规则的遵守者到规则制定者的转变是一个很大的挑战,需要主承制商从各个方面做出努力。

(2)主承制商顶层技术策划经验欠缺,具体技术要求有待细化

作为主承制商,需要从型号顶层做出合理的技术规划,并对供应商实施过程进行技术管控,这些都对主承制商提出了更高的要求,也是其当前的短板。研制过程中暴露出的各类因主承制商未做详细要求导致供应商实施不到位的情况时有发生,型号顶层策划及具体支撑要求需要进一步细化。

(3)对适航工作认知不足,需持续学习

国内主机企业均以军用飞机制造为主,遵守的是军用飞机制造体系,民用飞机适航工作在国内尚处于实践学习阶段。需严格按照民用飞机适航程序执行,其主要大部件供应商均为生产军用飞机为主的企业,由于认知和工作习惯上的限制,在大部件和整机制造的制造符合性检查过程中存在着较多的问题。同时,对于适航审定当局随着各型号审定工作的深入开展,审定考核标准也会有一定的调整,需要申请方持续不断的跟进学习。

(4)过程管控不到位,有待加强

主承制商和供应商之间存在着合同约定的不同分工,按照合同及其相关要求制造、交付合格的零部件是供应商的责任,但完成制造的方法不唯一,不同的制造方法对应着不同的工装、设备需求,换言之,制造成本不同。

主承制商应从型号角度对制造成本进行整体管控,这就需要对供应商进行制造过程管控,供应商的工艺方案必须符合并满足型号的顶层装配协调方案,使用的主要工艺装备必须受控,交付状态必须满足交付规范要求,重大问题处理必需考虑对后续装配的影响等,上述技术状态的过程控制有待进一步加强。

(s)供应商交付材料质量不高,需统一认识

按照民用飞机适航要求,供应商在零部件实物交付时,除需提供合格证明资料外,还需提交相应的制造过程纪实材料,如设计更改贯彻清单等,用于主承制商在全机制造符合性检查时形成整机备查资料。但在实际操作过程中,由于各供应商自身生产任务较繁重,部分供应商受信息化平台制约,过程资料保存不完整;尤其在零部件交付后的设计更改贯彻记录方面,个别型号从供应商部件交付到主承制商完成型号总装提交适航检查前后历时两年多时间,供应商项目团队会有变化甚至临时解散,导致主承制商在资料收集时面临诸多困难,对型号适航迎检工作带来很大程度的不便。

供应商交付材料质量不高的问题是制约型号制造符合性检查的一项关键问题,承担型号研制任务的主承制商、供应商需统一认识,切实重视交付材料的质量,保证过程纪实的完整性及准确性。

2 主供模式下的供应商技术状态管控

国内传统的飞机制造过程基本封闭在同一个航空主机制造企业内完成,如航空工业沈飞、航空工业西飞、航空工业成飞等主机厂都具备完整的工艺准备、零件制造、部件装配、总装集成至试飞交付的能力。尽管在型号制造过程中各主机厂内也存在车间之间交付时的技术状态协调问题,但公司内部问题协调相对较容易,协调效率相对较高,技术状态协调问题未上升到影响型号研制的高度。

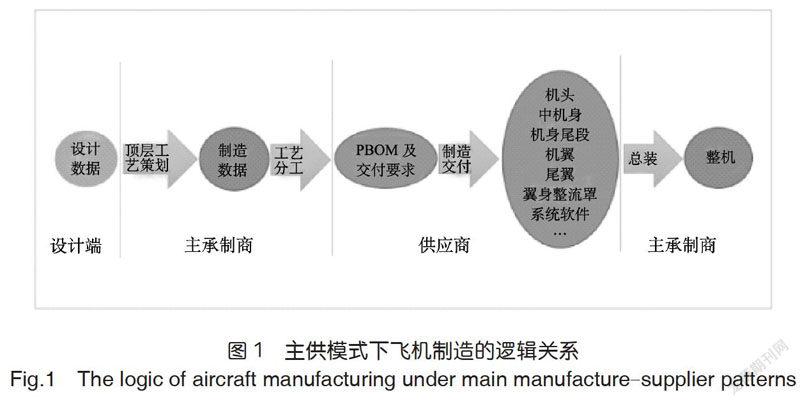

主供模式下飞机研制模式的改变,使飞机制造逻辑发生了较大变化,如图I所示,主承制商承接设计数据后开展顶层工艺设计,同步按照型号分工把制造数据(PBOM)发放至各供应商处,各供应商按照工作包及交付技术要求开展制造工作,之后把机身大部件、系统散件等交付给主承制商,主承制商开展总装集成等后续工作[2]。

从主供模式下飞机制造逻辑可以看出,主供研制模式在充分利用行业资源的同时,因参与单位分布在全国各地,也带来了一些新的问题,如主供模式放大了供应商零部件交付进度、交付质量等对主承制商后续工作的影响、制约。供应商交付符合主承制商给定的技术状态要求的零部件,是主承制商开展工作的基础。如何做好供应商技术状态管控,事关型号成败,其重要性不言而喻[3]。

3 供应商技术状态管控逻辑

3.1 管控依据

分析国内型号工程实践,目前主承制商对供应商开展技术管控的主要依据有项目合同、设计数据、工艺规范、工艺总方案、装配协调方案、交付规范、适航要求、行业标准等。其中,项目合同是工程技术部门进行制造数据分工的依据,从顶层限定了各自承担的任务,是开展其他工作的基础;设计数据是主承制商和供应商开展工作的基础数据,包含三维模型、技术条件等;工艺规范是制造过程的通用要求,与设计技术条件互为补充;工艺总方案是型号研制的纲领性文件,明确型号制造分工原则、装配协调原则、工装选用制造原则等内容,用于指导其他工艺文件的编制;装配协调方案是主承制商针对型号制造制定的顶层技术方案,用于明确飞机制造装配流程,规定各供应商交付状态;交付规范是对供应商交付界面的进一步细化,详细规定供应商交付的具体要求,也是供应商零部件交付时的验收依据;适航要求是民用飞机制造符合性检查的依据;行业标准包含航标、国军标等,各供应商在零部件制造过程中应参照执行。

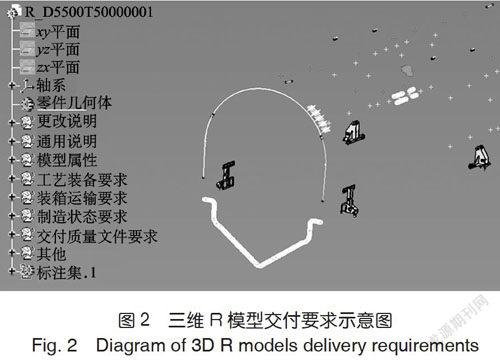

交付规范作为对供应商交付状态要求的重要载体,当前国内工程实践中均采用纸质版交付规范书进行交付状态定义,使用大量文字并附图片的形式描述飞机部件交付状态。不但主承制商编制时需将飞机产品设计数据转换为文字描述,且供应商在使用过程中需重新还原设计要求和主制造商的特殊要求,信息需要充分理解消化,容易出现识别偏差,不利于技术协调。为直观简洁传达交付要求信息,可采用直接在三维模型中增加R模型注释的方式直观表达交付界面要求,如图2所示[4]。

3.2 管控逻辑

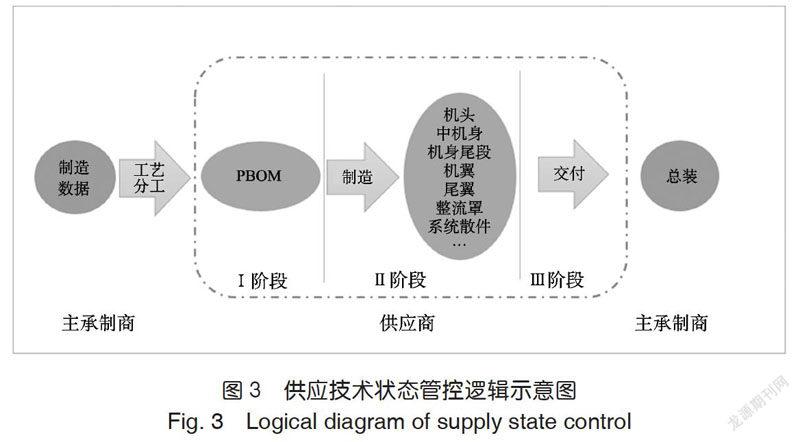

按照飞机制造流程,主承制商在完成设计数据工艺性审查工作后,开展型号顶层工艺设计,同步把制造数据分发至供应商处,型号制造工作启动[5]。从制造数据发放至供应商完成交付任务是对供应商技术状态管控的重要时段,如图3所示,对供应商的技术状态管控可以分为三个阶段:数据输入阶段、制造阶段、交付阶段,各阶段对应工作见表1。

在数据输入阶段主承制商向供应商明确交付状态,此时传递的数据主要有PBOM和交付界面要求文件装配协调方案、交付规范,为供应商开展工艺准备明确要求。在供应商开展制造阶段,供应商要完成主承制商制造要求的落实转化,同时,主承制商通过现场跟产等方式对供应商制造过程进行监控,并及时处理相关技术问题,保证供应商技术状态可控[6]。在供应商交付阶段应按照装配协调方案和交付规范要求进行详细验收检查,确保交付产品的技术状态满足后续装配要求,且过程纪实资料完备。

3.3 管控手段

主承制商可通过工艺纪律检查、供应商工艺评审、特殊过程确认等形式对供应商进行技术状态审核,确保供应商已落实工艺规范、装配协调方案、交付规范等相关技术要求,达到对供应商产品制造过程技术状态管控的目的。

3.4 管控载体

主承制商对供应商的技术状态管控,重点在于对供应商交付状态的限定,明确供应商交付的产品交付界面,承载主承制商详细技术要求的文件主要有装配协调方案和交付规范。

4 供应商技术状态管控范围及管控要点

供应商在接收到设计数据及主承制商各项技术要求后,需要将相关要求落实到其具体执行方案中。借鑒国际合作项目经验和国内型号工程实践情况,目前主承制商可从装配工艺方案、工艺等5个方面对供应商进行技术状态管控[7]。

4.1 装配工艺方案

大部件供应商的部件装配工艺方案必须满足型号装配协调方案的要求,方案发布前需经主承制商审核、批准。重点控制装配协调方案、交付规范要求在装配工艺方案中的落实情况,特别是主要控制要素的保证情况,如操纵系统支座的制孔、安装保证[8]。

4.2 工艺装备

对于供应商工艺装备,主承制商需从型号成本控制的角度严格控制工装数量,由于工装资产归主承制商所有,应统一明确工装的使用、管理、维护要求,形成受控工装目录,重点管控。

4.3 关键工序

为保证型号关键、重要属性的实现,供应商应设置相应关键工序,主承制商对关键工序进行监控。

4.4 特殊过程确认

主承制商从顶层确定型号制造过程需要进行确认的特殊过程项目,并发布型号特殊过程确认项目清单。主承制商制定型号特殊过程确认管理文件,明确特殊过程确认原则、确认流程及相关管理要求。各供应商根据承担的特殊过程项目提请主承制商组织特殊过程确认,特殊过程确认重点关注型号所用特种工艺的工艺参数、过程控制及工艺管理[9]。

4.5 交付资料

零部件交付时,需要提交的交付资料主要有质量合格证明资料和过程纪实资料,涉及交付状态的主要过程纪实资料有设计更改贯彻清单、保留交付申请单清单、测量报告/尺寸数据、工艺偏离申请单清单等[10]。

5 结束语

主供模式是未来大飞机研制的趋势,主供模式下如何做好供应商技术状态管控,保证供应商交付的零部件满足主承制商规定的交付状态,是工程技术人员需要思考的新课题。本文在分析国内现有型号研制经验、教训的基础上,系统总结了主供模式下供应商技术状态管控的要素,指出主承制商需向供应商发放的交付状态要求类文件,明确了主承制商对供应商技术状态控制范围、控制要点,提出交付验收要求。同时,基于工程实际,提出优化交付规范表达形式,引入三维R模型注释的概念。通过从操作层面的系统分析,为后续供应商技术状态管控指明方向,希望能为行业工程技术人员提供一定的借鉴和启发。

参考文献

[1]龚颖彩,梁显刚.供应链管理下的供应商管理分析[J].管理现代化,2002(4):34-36.

[2]聂阳文.面向飞机装配的配送管理技术研究[J].飞机设计,2010,30(5):72-76.

[3]张辉.飞机装配设备及供应商一览[J].航空制造技术,2008(11):71-73.

[4]王斌.上飞公司供应商产品数据管理系统的设计与实现[D].重庆:重庆大学,2014.

[5]《航空制造工程手册》总编委会.航空制造工程手册:飞机装配[M].北京:航空工业出版社,2010.

[6]袁文峰.大型客机项目供应商管理若干关键问题研究[D].南京:南京航空航天大学,2013.

[7]潘凌云,倪炎榕,郑宇,等.面向民机总装的供应商产品交付数据管理技术研究1.11-机械制造,2011,49(11):78-81.

[8]王守川,郝巨,李西宁,等.飞机机翼模块化装配技术研究[J].航空制造技术,2018(13):68-73.

[9]马强.飞机工艺装备模块化设计技术研究[D].西安:西北工业大学,2007.

[10]蒋力诚.模块化装配在飞机装配中运用[J].军民两用技术与产品,2015(12):7-8.