钻井液润滑性自动测控系统研究

2018-09-10秦一鸣隆威

秦一鸣 隆威

摘 要:钻井液润滑性对钻井工程具有十分重要的意义,特别是超深井、大斜度井、水平井和丛式井中,其作用尤为明显。本文从分析影響钻井液润滑性的因素入手,研究钻井液润滑性自动测控系统,实时了解钻井液润滑性能,并及时补给润滑剂,控制在钻井过程中润滑剂添加量。

关键词:钻井液润滑性;钻井液自动控制;自动监控;参数分析

中图分类号:P634 文献标识码:A 文章编号:1003-5168(2018)02-0069-02

Research on Automatic Measuring and Controllin

System of Drilling Fluid Lubricity

QIN Yiming LONG Wei

(Central South University,Changsha Hunan 410083)

Abstract: Drilling fluid lubricity is very important for drilling engineering, especially in ultra deep wells, large deviated wells, horizontal wells and cluster wells. Starting from analyzing the factors that influence the lubricity of drilling fluids, this paper studied the automatic measurement and control system of drilling fluid lubricity, realtime understanding the lubrication performance of drilling fluids, supplying lubricants timely, and controlling the amount of lubricants added in drilling process.

Keywords: drilling fluid lubricity;drilling fluid automatic control;automatic monitoring;parameter analysis

随着社会经济的高速发展,我国钻探行业的工艺技术也从一个台阶上升到一个新的台阶。无论是公用基础设施建设还是石油开采都取得了前所未有的成绩。提高钻井液润滑性能,可以改善钻井各项经济技术指标。

本文旨在研制一套仪器设备,该仪器能在钻井现场实时监测钻井液润滑性能,并通过监测钻井液润滑性能进行评价,根据评价结果自动控制润滑剂添加开关,进行润滑剂的添加,以达到提高润滑性的目的。大部分测定钻井液润滑性的实验都是室内试验,得出实验数据模拟现场施工,但实际上,得出的室内试验数据与实际工程相差甚远。因此,本文从已有的钻井液润滑性理论基础出发,研制出一套能在现场应用中自动监测和调控钻井液润滑性能的设备仪器。

1 钻井液润滑性数据采集系统

为了能更加精确地采集现场钻井液润滑性能数据,需要准确模拟出钻井过程中钻杆的动力及钻杆与孔壁之间的钻井环境。在实际钻井过程中,钻杆的转速及阻力的问题是关键点;在实际钻探过程中,钻杆与孔壁之间的接触实为线接触,而不是面接触,因此模拟钻杆直径的大小并不影响实验结果。根据本次实验,模拟钻杆选用适宜的尺寸。

力的传导系统分为力的加压系统和力的传递系统[1]。力的加压系统是自重加压和辅助加压两种方式的结合,辅助加压主要采用逐步加压的方式,其加压块形状类似于磅秤砝码的铁质小圆块。力的传递系统是将模拟孔壁与模拟钻杆之间的摩擦力通过传递装置传递到压力传感器。传递装置主要包含夹持装置和传递导杆。夹持装置将模拟孔壁的岩石用螺母固定,防止岩石前后移动及上下跳动;传递导杆主要目的是将模拟钻杆与模拟孔壁岩石之间的摩擦力直接传递给称重传感器,其次作为加压砝码的连杆。

2 润滑性能监测系统

钻井液润滑性能监测系统的关键在于将采集的润滑性能数据传递给称重传感器,并通过一系列转换最后通过显示屏显示出来。

为了了解钻井液润滑性能,研制出一套测量摩擦系数的装置,该装置的主要原理是用水泵不断地从泥浆池抽钻井液喷向所研制的测量摩擦系数装置的模拟钻杆与模拟孔壁接触面,然后开动电机,带动模拟钻杆转动,此时模拟钻杆与岩石之间的摩擦力通过传导系统传递给称重传感器,称重传感器通过数字信号的转换,将力的信号以电流信号的形式传送给力值显示控制仪,力值显示控制仪通过单片机进行数据处理,最终将模拟钻杆与模拟孔壁之间的摩擦力值通过显示屏显示出来[2]。

3 润滑性能自动控制系统

该控制系统的目的在于自动调节钻井液润滑性。当钻井液润滑性低于我们需要的润滑性时,控制系统自动控制润滑剂添加开关工作,向泥浆池添加润滑剂,达到增加钻井液润滑性的目的;当钻井液润滑性能达到我们需要的润滑性时,控制系统自动控制添加润滑剂开关关闭,润滑剂停止添加。这样既可避免钻井过程中钻井液润滑性过低,导致钻进效率低,同时也可避免润滑剂过多,造成浪费。

钻井液润滑性自动控制系统是建立在监测系统之上的,所以两套系统用相同的单片机系统、润滑性采集系统及显示系统和电源。在实际钻探过程中,钻井液润滑性能不断变差,因此,我们需要提前根据实际情况在力值显示控制仪操作界面输入摩擦系数上限值(所需润滑性能下限值),比较称重传感器从钻井液中采集到的润滑性与拟定的润滑性,若测定钻井液润滑性能(摩擦系数)高于拟定润滑性能,则添加润滑剂;若测定钻井液润滑性能低于拟定润滑性能,则关闭润滑剂添加电磁阀。

在实际钻井工程中,拟定的钻井液润滑性下限值需根据现场钻杆转速而定,在不同地层、不同工程中,钻杆转速也不同。当钻进到某一地层,规定在此地层钻杆转速必须在某一特定钻速以上,才能满足钻井液润滑性能要求时,利用监测系统测得在此钻杆转速条件下钻井液润滑性能(摩擦系数)。然后,将此摩擦系数值设定为力值显示控制仪的拟定钻井液润滑性下限值。

控制单元是钻井液润滑性控制系统的重点,本次控制系统的控制单元是利用力值显示控制仪内的单片机。该单片机具有以下两项基本功能,即接口技术和功能扩展,这两项基本功能可以达到钻井液润滑性能数据的采集和对钻井液润滑剂添加开关(电磁阀)的控制要求。该系统的控制原理主要为当所监控的润滑性(摩擦系数)在某一规定范围时,通过该单片机的命令使电磁阀停止工作;反之,当超过规定的范围值时,再次通过单片机的命令使电磁阀继续工作。钻井液润滑性能(摩擦力系数)虽然可以通过计算机语言写入单片机,但后期不能进行修改,且润滑性能的变化也不会被记录下来,我们可通过设置力值显示控制仪在规定范围值的方式来操控,保证润滑性能范围的改变;同时,力值显示控制仪可以通过其屏幕显示各个时间段的实时润滑性能(摩擦力值)。

钻井液润滑性测控系统的主要功能是实时监测润滑性能、采集润滑性能数据及控制润滑性能。其主要组成包括单片机系统、润滑性能采集系统和操作面板。单片机系统:用于现场钻井液润滑性能数据采集、实时钻井液润滑性能数据显示、润滑性能控制参数设置及控制润滑剂添加电路输出。润滑性采集系统:GZB-2A型称重传感器接到力值显示控制仪完成数据采集。操作面板:完成人和仪器的交互,实现液润滑性能(摩擦力值)的输入与显示。

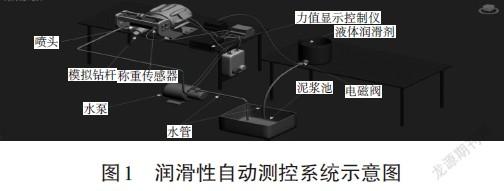

整个钻井液润滑性自动测控系统见图1。该系统是一个循环系统,水泵不断抽取泥浆池浆液喷向模拟钻杆与岩石之间,岩石与模拟钻杆之间的摩擦力通过传导装置传递给称重传感器,称重传感器通过数字信号的转化,最后通过力值显示控制仪显示出来,力值显示仪单片机通过对信号的分析对比,以电压信号的形式控制电磁阀的工作状态,确定是否添加润滑剂。液体润滑剂利用重力及流动性自动添加润滑剂,无需再用动力添加。若润滑性低于所需的润滑性,则单片机自动控制电磁阀的打开,添加润滑剂;当润滑性达到需要的要求时,单片机则自动控制电磁阀关闭,润滑剂添加停止。

钻井液润滑性自动控制系统对电磁阀进行控制,解决了在实际钻探工程中不能实时了解钻井液润滑性能和及时补给润滑剂的问题。此外,通过设定润滑性能标准值,可以控制钻井过程中润滑剂的添加量。

4 结语

本文根据现有钻井液润滑性润滑仪的理论基础,通过改善数显摩擦系数测定仪,提高获得钻井液润滑性的准确性;以力值传感器及力值显示控制仪为基础,通过理论分析,研制出一套钻井液润滑性的自动监测系统及自动控制系统。

参考文献:

[1]李德江.钻井液润滑剂的现状及发展方向[J].石油钻探技术,1988(6):35-38.

[2]周風山,蒲春生,倪文学,等.钻井液润滑性的合理评价[J].西安石油学院学报,1999(1):22-25.