基于ANSYS的高地温支护结构温度应力研究

2018-09-10马飞宿辉马超豪黄顺李琦

马飞 宿辉 马超豪 黄顺 李琦

摘要:针对高地温引水隧洞模拟试验,利用有限元软件ANSYS模拟围岩支护模型在常温18℃和高地温60℃工况下养护1、3、7d的温度场、应力场。研究表明:常温工况混凝土水化热主要通过岩板散失;高地温加速了喷射混凝土的水化反应,其内部热量、水分散失主要在混凝土边壁及岩板接触的边角处;试件岩板模型的最大第一主应力出现在混凝土试件底角处,而不是中心最高温度处。

关键词:高地温;ANSYS ;温度场;水化热;第一主应力

中图分类号:TU528.1 文献标志码:A doi:10.3969/j.issn.1000-1379.2018.02.024

随着水利工程的发展,高地温问题已经引起国内外大量学者的关注。高地温问题日益突出,尤其喷射混凝土与围岩接触部分可能因混凝土干缩而产生裂缝,丧失支护作用[1]。由于高温作用加速了喷射混凝土初期水化反应,较大地改变了水泥水化产物,因此对喷射混凝土的整体力学性能有很大影响[2]。高地温隧洞中的混凝土衬砌结构一直处在高温养护环境下,混凝土内部水分蒸发加快,不利于混凝土散热[3]。混凝土水分散失越快,水泥水化反应越会提前终止,对喷射混凝土黏结强度不利,影响衬砌结构的m3久性[4]。高温增加了混凝土裂缝[5]。目前对高地温模型模拟试验的研究较少,尤其关于高地温作用下水泥水化反应温度场对围岩衬砌混凝土强度的影响研究较少。

1 物理试验方案

室内高地温环境模拟试验采用尺寸为450mm×600mm×50mm的花岗岩作为喷射混凝土的岩板,并对岩板表面进行粗糙处理。岩板干燥后,放置在模拟高地温的木质模具养护室内,模具板框留有200mm的高度,以便控制喷射混凝土的厚度。岩板光滑侧设有高温加热板模拟高地温工况,温度恒定60℃。在岩板模具内喷射C25混凝土,喷射厚度为200mm。混凝土内部布置温度监测装置,实时监测高地温养护环境下混凝土内部温度变化规律,严格控制养护期内各项模拟的环境状态,确保模拟隧洞环境工况的真实性。试验模型试件、养护室布置见图1。

2 有限元模型建立

有限元模型岩板尺寸为450mm×600mm×50mm,岩板上喷射混凝土模型厚度为200mm。考虑到试件的对称性,采用1/4模型。有限元模拟时选用SOLID70热分析单元,模型采用映射网格划分,如图2所示,其中A、B、C、D四点为中心轴线上4点。模型初始温度分别为la℃(常温)和60℃(高地温)。喷射混凝土温度为23℃。有限元模型主要将高地温,水泥水化热,试件与空气、木板接触的热交换热量作为荷载。考虑隧洞实际情况,主要研究高地温、水化热对混凝土的影响,木模对其边界的约束很小,可忽略不计。ANSYS中混凝土水化热作为体荷载施加在混凝土单元上,由热生成率反映[6]。模型材料各项热力学参数见表1。

3 有限元温度计算原理

混凝土水化由温度场的热传导方程、初始条件、边界条件确定。混凝土等效热传导方程为式中:Ta为周围介质温度;λ为导热系数;qn为物体表面任一点法向热流密度;β为热流放热系数;s1、s2、s3分别为1、2、3类边界;n为法向坐标。

4 岩板喷射混凝土后水化热模拟分析

模拟得到岩板常温喷射混凝土后第1、3、7d模型温度分布情况,见图3。岩板常温喷射混凝土后1~7d内水化热主要集中在模型中心,并向两侧递减,1~3d內模型内部水化反应最激烈;第1d模型内部水化反应未达到峰值,内部最高温度为39.48℃;第3d水化反应最激烈,内部产生大量热,模型最高温度达到41.88℃;第7d模型内部水化反应开始减弱,此时模型内部中心最高温度为37.25℃。岩板常温喷射混凝土后第1d模型的最低温度在岩板,由于水化反应,因此随着养护龄期的增长,岩板温度升高;第3d岩板最高温度可达31.36℃,最低温度在模型表面;而第7d岩板温度最大可达35.16℃。对比表明,模型内部热量主要通过与混凝土接触的岩板散失。岩板常温喷射混凝土后7d内水化反应造成模型内部与表面温差最高可达23.67℃。模型内外温差太大是造成混凝土出现裂缝的主要原因。

高地温(60℃)工况第1、3、7d模型温度场模拟结果见图4。由热力学第二定律可知,外界地温热量由岩板传向喷射的混凝土,使得混凝土温度升高,促进了混凝土的水化反应[7]。由图4可知:高地温(60℃)工况第1d模型中心温度为39.37~43.02℃,内部温度由岩板接触面向混凝土表面递减;第3d模型中心温度达到峰值,为52.75℃;第7天混凝土内部高温范围缩小并向岩板中心处收缩,此时模型中心温度为47.93~51.61℃。岩板热源、水化热主要集中在模型中下部。模型厚度较大,表面散失的热量相对较少。由于岩板温度较高,因此混凝土微观结构松散,黏结部位出现劣化[8]。混凝土内部热量散失主要由混凝土与岩板接触的位置开始,且热量散失集中在混凝土侧壁与外界接触的部分。高地温加速了混凝土内部水分通过侧壁蒸发,水分蒸发越快,水化反应越会提早结束,水化反应不充分,影响了混凝土内部微观结构,使得混凝土强度发生变化。

高地温和常温工况下模型中心轴线上A、B、C、D四点第7d温度曲线见图5。A点温度曲线在常温工况与其他三点曲线间距明显小于高地温工况的,表明高地温工况增大了混凝土内部与表面的温度差,混凝土内部开裂的概率增大,实际工程中为了防止混凝土开裂,应加大降温措施力度。高地温工况下,第3d之后混凝土中心(B点)温度曲线较常温工况曲线下降趋势变缓。常温工况下,C、D两点温度曲线相互逼近;第6d混凝土中心点温度开始低于岩板处温度,表明模型的水化热主要通过岩板散失,水分通过混凝土侧壁蒸发较少。高地温工况下C、D点温度曲线在2.4d后基本重合,温度在后续几天保持平稳且明显高于模型中心温度,表明高地温工况下混凝土中心水化热及岩板热量的散失主要通过混凝土侧壁,内部水分蒸发加快逐渐成为主要因素,此时热量散失速率较常温工况下岩板散热速率明显变缓。

5 混凝土应力分析

考虑混凝土温度应力,通过ANSYS将热力学分析结果中节点温度作为体荷载施加在结构应力节点上,首先将SOLID70热单元转换为结构单元进行分析,因为只考虑混凝土水泥水化反应产热引起的温度应力,岩板模型在整个结构应力分析中不起作用,所以可不考虑岩板的影响。外界温度维持恒定,此时温度场已经存在模型中,因此对混凝土部分施加约束、荷载,然后进行结构应力求解、分析。

高地温工况下模型第1、3、7d的第一主应力模拟结果见图6。混凝土模型第一主应力最大值在1~7d内呈现递增的规律,第一主应力的最小值呈现递减的规律。混凝土模型第一主应力最大值出现的位置并不是混凝土内部温度最大值所在处,而是在混凝土模型底角处,该位置是混凝土内部热量、水分蒸发与外界交换最大的位置,即此处混凝土内外存在较大温差。

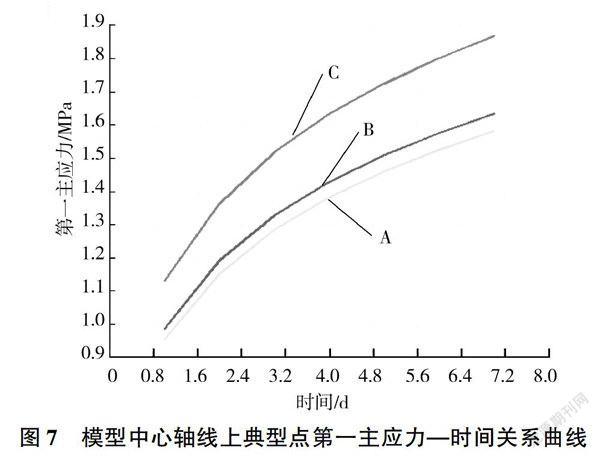

模型中心轴线上A、B、C三点应力一时间关系曲线见图7。可知,最大温度应力出现在混凝土底面边角,最小温度应力出现在混凝土上表面。由文献[9]可知,C25混凝土28d表面的抗拉强度标准值为1.78MPa。模型混凝土表面应力第7d已经达到1.58MPa,而混凝土内部应力达到1.85MPa。为了避免混凝土裂纹的产生,应加强混凝土的温度控制,及时了解混凝土内部温度的变化,适当改变混凝土的养护环境,加强混凝土散热,减缓混凝土水分蒸发,保证水化反应充分进行,同时确保混凝土表面与外界气温的温差和混凝土内部的温差控制在适当的范围。

6 结论

通过ANSYS建立有限元模型,模拟高地温引水隧洞围岩一支护结构模型试件在岩板喷射混凝土后在常温18℃和高地温60℃工况下养护1、3、7d时,混凝土内部水泥水化放热、岩板热传递所产生的温度场、应力场。所模拟试件的材料参数、工况与物理试验材料参数、工况一致,其温度场分布结果与物理试验实测数据保持一致。

(1)常温18℃工况下模型内部水泥水化放热主要集中在模型中心处,最高温度出现在模型中心处。2.4d龄期以后混凝土内部水化热放热开始变缓并呈下降趋势,混凝土内部热量主要通过与混凝土接触的岩板散失,而混凝土上表面热散失较少。水化热造成混凝土内、表面和空气形成较大温差,可能引起混凝土裂缝的产生。

(2)高地温60℃工况下岩板温度较高,混凝土内部热量、水分主要通过试件边壁散失、蒸发,并且集中在混凝土与岩板接触位置。喷射混凝土后高温加速了混凝土内部水分的散失,加快了混凝土内部水化放热,改变了混凝土微观结构,对试件强度造成影响。

(3)混凝土中心轴线方向上表面点、中心点、底面点的第一主应力呈递增的趋势;最大第一主应力出现在混凝土底面边角,表明该处内外温差较大;最小第一主应力出现在混凝土上表面。为了避免温度应力引起混凝土产生裂缝,应当加强混凝土的散热措施。

参考文献:

[1]崔圣爱,李江渭,叶跃忠,等.高地温隧道干热环境中喷射混凝土与岩石黏结强度[J].建筑材料学报,2013,16(4):663-666.

[2]何廷树,张弟,王艳,等.高岩温对衬砌混凝土耐久性能的影响[J].硅酸盐通报,2013,32(2):325-329.

[3]侯代平,刘乃飞,余春海,等.新疆布仑口高温引水隧洞几个设计与施工问题探讨[J].岩石力学与工程学报,2013,32(增刊2):3396-3403.

[4]唐陽,宿辉,张宏,等.高地温隧洞喷混凝土-围岩粘结强度及微观破坏机理[J].水电能源科学,2015,33(4):127-129.

[5]竹怀水,徐庆,王永新.河口村水库进水塔底板混凝土温控仿真分析[J].人民黄河,2014,36(10):120-122.

[6]马建军,符建云,任涛.基于ANSYS的大体积混凝土浇筑过程仿真分析[J].水电能源科学,2013,31(11)99-101.

[7]李响,阿茹罕,阎培渝.水泥一粉煤灰复合胶凝材料水化程度的研究[J].建筑材料学报,2010,13(5):584-588.

[8]马秋娟,段宇,宿辉,等.不同岩壁温度对围岩-喷射混凝土粘结强度的影响分析[J].水利水电技术,2015,46(9):62-65.

[9]袁广林,黄方意,沈华,等.大体积混凝土施工期的水化热温度场及温度应力研究[J].混凝土,2005,2(2):86-88.